Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет пропускной способности бункеровСодержание книги

Поиск на нашем сайте

Пропускная способность (т/ч) бункера зависит от скорости истечения сыпучих материалов [1, 2, 5]. Для бункеров непрерывного действия

где v – скорость истечения насыпного груза из отверстия бункера, м/с; ρ – насыпная плотность груза, т/м3; w ' – площадь отверстия истечения с учетом кусковатости груза, м2; для круглого отверстия w ' = π(D – a')2 / 4 (D – диаметр отверстия, м); для прямоугольного отверстия w ' = (А и – а')(B и – а') (А и и B и – размеры сторон отверстия, м).

Определение гидравлического радиуса

где D – диаметр выпускного отверстия бункера, мм; а' – размеры максимальных кусков, мм. Определение критического радиуса

Скорость истечения v груза из бункера: при R г> R кр, при R г< R кр, где λи – коэффициент истечения, λи = 0,2–0,65. Площадь отверстия истечения

Бункерные затворы

Бункерные затворы служат для закрывания и открывания выпускных отверстий бункеров и регулирования выходящего потока насыпного груза. Точность регулирования потока открыванием выпускного отверстия возможна только при хорошо сыпучих материалах [2]. Бункерные затворы должны иметь простую и прочную конструкцию, малые габариты; обеспечивать удобство маневрирования и быстроту действия, плотность закрывания и возможность регулирования потока груза. По типу привода затворы бывают ручные и механические (электрические, пневматические и гидравлические) с дистанционным управлением. По способу действия затворы разделяют на: отсекающие поток груза (затворы в виде плоской задвижки и секторные) и создающие подпор (лотковые) [2, 3]. Конструктивные исполнения затворов представлены на рис. 7.4.

Рис. 7.4. Конструктивные схемы затворов: а, б – задвижки; в – ленточный гусеничный затвор; г – лотковый затвор; д – односекторный затвор; е – двухсекторный (челюстной); ж, з – наклонный секторный; и – сдвоенный секторный; к – пальцевый

Классификация затворов: в виде плоской задвижки (рис. 7.4 а, б) устанавливаются в днище или боковой стенке бункера; ленточные гусеничные (рис. 7.4, в) открывают или закрывают отверстие передвижением рамы с закрепленной на ней подвижной конвейерной лентой; секторные (рис. 7.4, д – и) имеют цилиндрическую поверхность и при закрывании или открывании поворачиваются вокруг горизонтальной оси; челюстные (рис. 7.4, ж, з) с движением сектора вверх или вниз; пальцевые (рис. 7.4, к), состоящие из поднимающихся и опускающихся рычагов (пальцев), подвешенных на цепях; лотковые (рис. 7.4, г) регулируют поток груза изменением угла наклона лотка.

Питатели и дозаторы

Питатели представляют собой механические устройства для обеспечения стабильного регулируемого грузопотока из бункера или воронки на конвейеры и средства периодического транспорта [2, 3, 5, 6]. В настоящее время широко используется большое разнообразие конструктивных исполнений питателей, каждый из которых имеет преимущества при определенных условиях эксплуатации и организации загрузки, однако универсального функционального решения не существует. Тип питателя выбирается в каждом отдельном случае в зависимости от характеристики транспортируемого груза, производительности и производственных условий (табл. 7.2).

Таблица 7.2 Типы и разновидности питателей

Окончание табл. 7.2

Питатели предназначены для непрерывной равномерной подачи сухих материалов с заданными (или регулируемыми) характеристиками потока в технологические машины и транспортирующие устройства, а так же как самостоятельное оборудование для наполнения тары сыпучими продуктами. Питатели применяются на предприятиях горной, металлургической промышленности; на линиях по выпуску сухих строительных смесей; для подачи сыпучих материалов в различных технологических процессах измельчения, смешивания, транспортирования, обжига, фасовки. Дозаторы – механические устройства цикличного действия, производящие при каждом цикле выдачу из бункера определённой порции (дозы) насыпного груза. Дозирование может производиться по объему или по массе. Дозирование по объему осуществляется с помощью мерного сосуда (рис. 7.5), плунжера или ячеечного барабана. Поворот мерного сосуда обеспечивается пневмоцилиндром.

Рис. 7.5. Схема дозатора с дозированием по объему Некоторые типы дозаторов используются не только как самостоятельные агрегаты, но и в комплексе с другими дозирующими устройствами, обеспечивающими сложное многокомпонентное дозирование и имеют широкие возможности по встраиванию в технологические линии.

Метательные машины

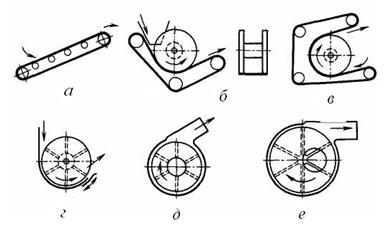

Метательные машины представляют собой устройства, с помощью которых насыпному грузу сообщается кинетическая энергия, необходимая для направленного полета на некоторое заданное расстояние (20–30 м). Использование метательных машин особенно эффективно при подаче груза в труднодоступные места [2]. Метательные машины применяют в шахтах для закладки породой выработанных пространств (закладочные машины) и на открытых работах для отсыпки отвалов; в металлургии – для загрузки шихты в печи; на дорожно-строительных и земляных работах – при сооружении земляного полотна дороги, насыпке дамб и пр. (грунтометатели); на железнодорожном и водном транспорте – для заполнения трюмов судов (штивующие машины) и т.д. По принципу действия различают метательные машины, сообщающие струе груза скорость вылета трением о рабочий орган; захватом-толканием и двумя этими способами одновременно. Классификация метательных машин (рис. 7.6) по типу рабочего элемента: ленточные: с прямой лентой (наклонный конвейер с лентой, движущейся с высокой скоростью); с изогнутой лентой (ленточно-барабанные), в которых груз засыпается между барабаном и лентой; в зависимости от места вылета груза подразделяются на машины с нижним и верхним вылетом; лопастные: с расположением лопастного барабана на горизонтальном валу (струя груза подводится по периферии барабана и имеет высокую скорость), изменение направления струи обеспечивается выдвижением щитка; с расположением лопастного барабана на горизонтальной или вертикальной оси (груз подводится через центральное отверстие в кожухе с небольшой скоростью), изменение направления струи обеспечивается поворотом корпуса кожуха; дисковые: вместо неподвижного круглого днища имеют плоский или конусный вращающийся диск с гладкой поверхностью или с радиальными лопастями, захватывающими и выбрасывающими груз радиально во все стороны. Общим недостатком метательных машин является быстрое изнашивание соприкасающихся с грузом частей (особенно с кусковым и абразивным). Для увеличения срока службы лент число прокладок должно быть не более 2–3.

Рис. 7.6. Схемы метательных машин: а – ленточная с прямой лентой; б, в – ленточно-барабанные; г, д – лопастные (роторные); е – дисковая

Для облицовки лопастей и кожухов используют износостойкие материалы. Ленточные метательные машины обеспечивают меньшее разрушение груза и являются более предпочтительными, чем лопастные.

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1417; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.237.52 (0.006 с.) |

, (7.1)

, (7.1) , (7.2)

, (7.2) . (7.3)

. (7.3) ,

, ,

, . (7.4)

. (7.4)