Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Станки с программным управлениемСодержание книги

Поиск на нашем сайте

Металлорежущие станки с программным управлением представляют собой разнообразную и наиболее совершенную группу машин, в которой широко используют средства автоматики и электроники, электрические, механические, гидравлические, пневматические и другие устройства. Программное управление станками за сравнительно короткий срок бурно развивалось и стало основным направлением автоматизации металлообработки. Оно обеспечивает возможность более быстрой переналадки станка, чем в случае, когда на автоматизированном станке требуется замена кулачков или копиров, перестановка упоров и конечных выключателей и пр. В принципе кулачковые автоматы, копировальные станки и тому подобные автоматы тоже являются программными, однако их переналадка сложна. Поэтому станки с такими системами автоматического управления выгодно использовать лишь в массовом и крупносерийном производстве. Основное отличие и преимущество станков с программным управлением заключаются в простоте переналадки, что дает возможность создавать экономически выгодные системы автоматизации для мелкосерийного и единичного производства. По виду управления станки с программным управлением делят на станки с системами циклового программного управления и станки с системами числового программного управления. В основном распространены станки с числовым программным управлением (ЧПУ). Применение станков с числовым программным управлением — одно из наиболее прогрессивных направлений автоматизации металлообработки на промышленных предприятиях, повышающее производительность в 3—6 раз и более. Дальнейшее развитие станков с ЧПУ привело к созданию многоцелевых станков. Отличительной особенностью этих станков является возможность комплексной обработки деталей (точение, сверление, фрезерование, резьбонарезание и т. д.) без их перебазирования с автоматической сменой режущих инструментов. Внедрение новых видов преобразователей энергии (тиристорор, транзисторов, современных интегральных схем и микропроцессорной техники) позволяет унифицировать системы управления станками с ЧПУ. Широко применяют металлорежущие станки, оснащенные оперативной системой программного управления. Она позволяет рабочему вести диалог со встроенным управляющим устройством — многопроцессорной мини-ЭВМ. Оперативная система избавляет от необходимости обращаться к услугам специалистов вычислительных центров для составления программы. Программа вводится прямо на станке с пульта управления. Благодаря этому открывается реальная возможность использования таких станков на предприятиях с мелкосерийным и единичным характером производства. Отработанная программа хранится в оперативной памяти мини-ЭВМ (или переносится в кассету внешней памяти на длительное хранение). Это позволяет рабочему при обработке деталей работать в автоматическом цикле. На новых станках с ЧПУ устанавливают регулируемый привод постоянного тока, что дает возможность отказаться от шестеренной коробки скоростей. Числовое программное управление станком — управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме. Совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих числовое программное управление станком, называют системой числового программного управления. Числовое программное управление станками по технологическим признакам подразделяют на позиционное, контурное, адаптивное и групповое. Позиционное управление — числовое программное управление станком, при котором перемещение его рабочих органов происходит в заданные точки, причем траектории перемещения не задаются. Такое управление применяют в основном в сверлильных и расточных станках для обработки плоских и корпусных деталей с большим числом отверстий. Контурное управление — числовое программное управление станком, при котором перемещение его рабочих органов происходит по заданной траектории и с заданной скоростью для получения необходимого контура обработки. ЧПУ для контурной обработки позволяет осуществлять непрерывное управление скоростями рабочих движений инструмента относительно заготовки и обеспечивает их заданные положения в каждый момент времени в соответствии с профилем детали, т. е. обеспечивает автоматический обход режущего инструмента по заданному контуру детали. Для обработки плоских деталей используют системы контурной двухкоординатной, а для объемных деталей — трехкоординатной обработки. Адаптивное управление — числовое программное управление, при котором обеспечивается автоматическое приспособление процесса обработки заготовки к изменяющимся условиям обработки по определенным критериям. Групповое управление — числовое программное управление группой станков от ЭВМ, имеющей общую память для хранения управляющих программ, распределяемых по запросам от станков. В зависимости от основных операций обработки станки с ЧПУ объединены в различные технологические группы. Токарные станки с ЧПУ являются наиболее многочисленной группой в парке станков с ЧПУ. Их выпускают в следующих исполнениях: центровые, патронные, патронно-центровые и карусельные. В основном токарные станки имеют горизонтально расположенную ось шпинделя. Исключение составляют двухсуппортные станки и карусельные станки для обработки крупных деталей. По расположению направляющих суппорта токарные станки с ЧПУ выпускают с горизонтальным, вертикальным или наклонным расположением. Станки с вертикальными и наклонными направляющими оригинальны в своем исполнении и имеют следующие преимущества: удобство обслуживания, облегчение схода и удаления стружки, расположение ходового винта станка между направляющими, что способствует повышению точности перемещения суппорта. Токарные станки имеют две управляемые координаты: Z — вдоль оси шпинделя; X — перпендикулярно этой оси. Перемещение по оси Z осуществляется кареткой станка, вдоль оси X — поперечными салазками суппорта. На поперечных салазках установлены либо резцедержатель (при смене инструмента из магазина), либо револьверная поворотная инструментальная головка. Головка может иметь два различных положения оси поворота: совпадающее по направлению с осью Z и перпендикулярное плоскости XZ. Существует тенденция оснащения станков не одной, а двумя револьверными головками (рис. 19.5). Одна головка 2 имеет ось поворота, совпадающую по направлению с осью Z и используемую для обработки наружных поверхностей. Другая головка 3 имеет ось поворота, перпендикулярную плоскости XZ, и инструменты, закрепленные в ней, предназначены для обработки внутренних поверхностей. Располагают головки по разные стороны от оси шпинделя с некоторым сдвигом относительно друг друга: головка 2 установлена на поперечные салазки 4 ближе к переднему торцу шпинделя 1, а головка 3 удалена от него. Такое размещение способствует лучшему доступу инструментов к обрабатываемой заготовке. На станках с двумя головками в работе могут участвовать 10—16 режущих инструментов.

Расточные и сверлильные станки. Расточные станки с ЧПУ можно разделить на две основные группы: с горизонтальным или вертикальным расположением шпинделя. На расточных станках фрезеруют плоскости и пазы, сверлят и зенкеруют отверстия, растачивают отверстия, подрезают торцы, нарезают резьбу метчиками. На расточных станках с вертикальным расположением шпинделя целесообразно обрабатывать плоские заготовки (планки, плиты, фланцы, рычаги и др.), на горизонтально-расточных — корпусные детали. Для обработки заготовки с разных сторон на станках с вертикальным шпинделем необходимо иметь различные ее установы. Обработку с четырех боковых сторон на горизонтально-расточном станке можно выполнять при одной установке заготовки, осуществляя поворот стола. Сверлильные станки с ЧПУ изготовляют в двух исполнениях: вертикально-сверлильные и радиально-сверлильные. На них можно выполнять разнообразные работы: сверление, зенкование, зенкерование, развертывание, нарезание резьб, фрезерование и т. д. Наличие крестового стола, возможность работать последовательно несколькими инструментами, а в некоторых случаях и многоинструментальными головками значительно расширяют возможности станка. Фрезерные станки с ЧПУ компонуют по типу вертикальных и горизонтальных консольных и бесконсольных одно- и двухстоечных станков. Горизонтально-фрезерные станки оснащают поворотным столом, управляемым по программе. На фрезерных станках с вертикальным шпинделем преимущественно изготовляют плоскостные и коробчатой формы детали Многоцелевые станки обеспечивают выполнение большой номенклатуры технологических операций без перебазирования детали и с автоматической сменой инструмента. Режущий инструмент расположен в специальных инструментальных магазинах большой емкости, что дает возможность в соответствии с принятой программой автоматически устанавливать в шпинделе станка любой инструмент, требуемый для обработки соответствующей поверхности детали. Такая смена инструмента станка производится в течение 3—5с. На некоторых станках вместо смены инструмента в рабочем шпинделе осуществляется замена шпинделей вместе с вставленными в них инструментами. В соответствии с классификацией систем управления принята следующая система обозначения моделей станков с ПУ. К основному обозначению модели станка добавляют один из следующих индексов: Ц — станки с цикловым управлением; Ф1—станки с цифровой индексацией положения, а также станки с цифровой индексацией и ручным вводом данных; Ф2 — станки с позиционными СЧПУ; ФЗ — станки с контурными СЧПУ; Ф4 — станки со смешанными системами ЧПУ. Кроме того, введены индексы, отражающие конструктивные особенности станков, связанные с автоматической сменой инструмента: Р — смена инструмента поворотом револьверной головки; М — смена инструмента из магазина. Индексы Р и М записывают перед индексами Ф2 и ФЗ: например, РФ2 — станки с позиционной СЧПУ с револьверной инструментальной головкой; МФЗ — станки с контурной СЧПУ со сменой инструмента из магазина; МФ4 — станки со смешанными системами управления и магазином инструментов. Некоторые модели станков с ЧПУ имеют и другую индексацию; например, у ранее выпускавшихся моделей станков после основного обозначения стоят индексы П или ПР. В других случаях (особенно для специальных станков) применяют буквенные индексы заводов-изготовителей с указанием порядкового номера модели: СМ-213 — станок Минского завода автоматических линий; ОФ-46 — станок Одесского завода фрезерных станков и т. д. МНОГОЦЕЛЕВЫЕ СТАНКИ

Многоцелевые станки (МЦ) — станки с числовым программным управлением и автоматической сменой инструмента для выполнения нескольких различных видов обработки резанием. Кроме МЦ существуют и другие станки с ЧПУ с автоматической сменой режущих инструментов, которые не называют многоцелевыми. В чем же различие между ними. Многоцелевые станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых отверстий; растачивание отверстий инструмента с тонким регулированием на размер; обработку наружных и внутренних поверхностей и др. Для осуществления этих операций на станке необходимо иметь большой запас металлорежущих инструментов. У станков с ЧПУ и автоматической сменой инструмента запас инструментов создается обычно в револьверных головках. Среди них фрезерные и сверлильные станки, предназначенные для изготовления главным образом таких корпусных и плоских деталей, для обработки которых достаточно иметь пять—десять различных инструментов. Многоцелевые станки имеют инструментальные магазины с запасом в 15—30, а при необходимости в 50—100 и более инструментов. Еще одна важная особенность большинства многоцелевых станков — наличие стола или делительного приспособления с периодическим или непрерывным (по программе) делением. Это обязательное условие для обработки заготовки с нескольких сторон без переустановки. Станки новых конструкций оснащают дополнительными столами и устройствами для автоматической смены заготовок. Заготовки предварительно закрепляют на приспособлении-спутнике, и вместе с ним они попадают с дополнительного стола на основной. Установку заготовки в спутник и снятие обработанной детали производят во время работы станка. Таким образом, вспомогательное время, затрачиваемое на загрузку станка, сводится к минимуму. Многоцелевые станки имеют чаще всего контурную систему управления, позволяющую обрабатывать разнообразные криволинейные поверхности, фрезеровать отверстия и т. д. Они отличаются широким диапазоном бесступенчатого регулирования частоты вращения шпинделя (заготовки) и подач, высокими (до 8—12 м/мин) скоростями быстрых (вспомогательных) ходов, особо высокой жесткостью и надежностью. Многоцелевые станки для обработки корпусных деталей можно разделить на две группы, характеризуемые расположением оси шпинделя относительно рабочей поверхности стола: с перпендикулярным (вертикальным) расположением шпинделя к поверхности стола; с параллельным (горизонтальным) расположением шпинделя относительно зеркала стола (рис. 19.15). Вертикальный шпиндель станков первой группы обеспечивает доступ инструментов к одной стороне заготовки. Такие станки выгодно применять для обработки деталей, у которых объем обработки с одной стороны превышает объемы обработки с других сторон. Можно успешно обрабатывать на них за одну операцию несколько сторон, используя переналаживаемые многопозиционные приспособления. Станки с горизонтальным расположением шпинделя чаще всего снабжают поворотным столом, который создает условия для обработки детали с разных сторон.

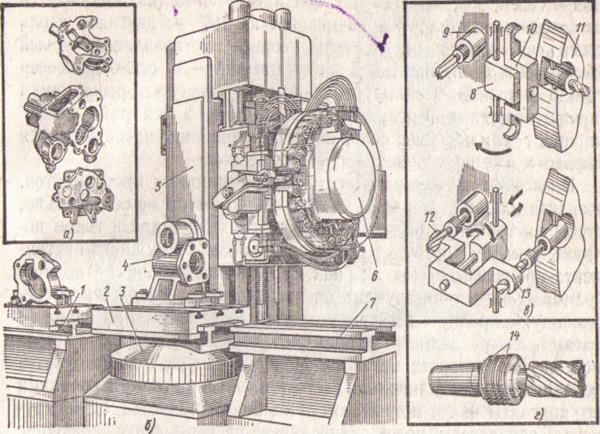

Рис. 19.15. Компоновки многоцелевых станков

В конструкции современных МЦ наблюдается тенденция к переходу от дискретности задания перемещений в 0,01 мм к дискретности в 0,001 мм и от чувствительности (наименьшего отрабатываемого перемещения) в 0,005 мм к чувствительности 0,001— 0,002 мм. Дискретность и чувствительность станка в 0,001 мм удовлетворяют по точности отсчета размеров любым потребностям современного машиностроения. Принцип построения станка с программным управлением и автоматической сменой инструментов можно рассмотреть на примере станка, изображенного на рис. 19.16. По внешнему виду (рис. 19.16, б) он напоминает расточный станок с колонной 5 и выдвижным шпинделем. Но в отличие от обычного станка на шпиндельной бабке установлен крупный магазин 6 с набором инструментов. Каждый инструмент вставлен в гнездо магазина так, что его ось параллельна оси магазина (барабана). Инструмент меняется специальной механической рукой. Цикл действий механической руки представлен на рис. 19.16, в. В исходном положении рычаг 10 руки расположен вертикально и не мешает работе инструмента, закрепленного в шпинделе 9, и периодическому повороту магазина 11. При смене инструмента корпус 8 механической руки поворачивается на 90° вокруг вертикальной оси влево; одновременно поворачивается также на 90° гнездо магазина с очередным инструментом. Рычаг руки поворачивается в горизонтальное положение, схваты рук 12 и 13 зажимают инструменты, находящиеся в шпинделе и в гнезде барабана. После раскрепления инструмента в шпинделе рычаг руки смещается вдоль своей оси, вытаскивает оба инструмента (из шпинделя и из гнезда магазина), поворачивается на 180° и, двигаясь вдоль своей оси, меняет инструменты местами: устанавливает новый инструмент в шпиндель, а отработавший — в освободившееся гнездо магазина. Схваты отпускают инструменты, рычаг руки поворачивается в вертикальное положение, а вся рука на 90° вправо, т. е. в исходное положение. Одновременно поворачивается вправо и гнездо со сменным инструментом.

Рис. 19.16. Многоцелевой станок

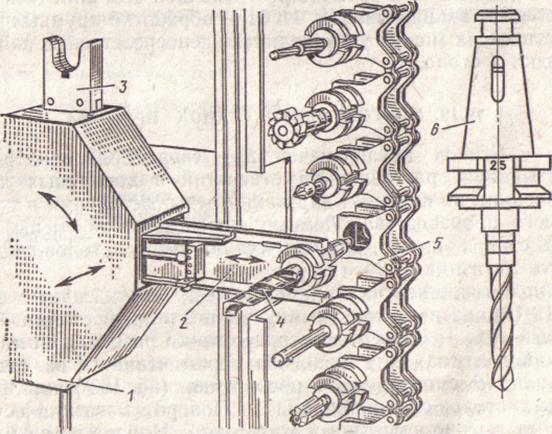

В магазине можно разместить до 30 различных инструментов, создавая их запас для группы деталей. При этом не обязательно, чтобы инструменты размещались в гнездах магазина в таком порядке, в каком они будут использованы. Выбор нужного инструмента производится так же, как и смена, автоматически по программе. Каждый инструмент предварительно вставляется в специальную оправку с десятью кольцами (рис. 19.16, г). Кольца 14 имеют разный диаметр и образуют своеобразный код инструмента. При повороте магазина оправка проходит мимо десяти-позиционного переключателя (датчика), замыкая своими кольцами его контакты. В тот момент, когда комбинация колец (код инструмента) совпадает с кодом, записанным на перфоленте, вращение магазина прекращается и нужный инструмент готов к подаче в шпиндель. Поиск нужного инструмента происходит при выполнении очередного перехода и поэтому не влияет на общее время обработки. Обрабатываемая заготовка 4 (рис. 19.16, б) закрепляется на плите 2 приспособления, которая может перемещаться по направляющим среднего 3 и боковых 1 и 7 столов. При обработке заготовка находится на среднем столе, который может периодически поворачиваться на заданный угол в соответствии с программой. В зависимости от принятой технологии в каждом положении (позиции) стола выполняется или полная обработка всех поверхностей (плоскостей, отверстий и т. д.), или вначале фрезеруются поверхности, а затем обрабатываются отверстия. Так как вся обработка детали ведется автоматически по программе, то за это время оператор устанавливает в приспособление левого стола 1 станка другую заготовку. По окончании обработки плита с приспособлением и обработанной заготовкой передвигается на правый свободный стол 7, а ее место занимает другая плита с уже закрепленной заготовкой. На станке можно обрабатывать сложные детали (рис. 19.16, а). Многоцелевой станок с магазином большой емкости (рис. 19.17) предназначен для обработки корпусных деталей. Обрабатываемую заготовку 13 закрепляют в приспособлении 5, установленном на поворотном столе, что позволяет при необходимости вести обработку с двух—четырех сторон без переустановки. Режущий инструмент закрепляют в шпинделе 7. Для создания запаса инструментов имеется цепной магазин 11. В гнездах цепи помещается до 60 инструментов.. Для перемещения инструмента из магазина в шпиндель и обратно служит механическая рука 10 с двумя захватами. Подготовка к смене инструмента производится во время работы станка. Схват руки 2 (рис. 19.18) выдвигается из корпуса 1 и захватывает оправку с инструментом 4. При перемещении корпуса вдоль оси оправка с инструментом вытаскивается из гнезда 5 магазина. По окончании очередного перехода свободный схват 3 механической руки подводится к шпинделю соответствующим поворотом и осевым перемещением корпуса руки. Для перемещения механической руки и ее схватов служат гидроприводы. Все инструменты устанавливаются непосредственно или с помощью переходных втулок в одинаковые конусные оправки 6 и настраиваются на размер вне станка. Оправки пронумерованы, что облегчает расстановку инструментов по гнездам магазина в соответствии с программой обработки.

Рис. 19.17. Многоцелевой станок с магазином большой емкости

Рис. 19.18. Устройство для смены инструмента На станке выполняют операции сверления, зенкерования, развертывания, резьбонарезания, фрезерования и т. п. Привод шпинделя станка осуществляется регулируемым электродвигателем через коробку скоростей. Для движений подачи и быстрых перемещений служат электрогидравлические приводы, что позволяет получать подачи по осям X, Y и Z. Рабочие и установочные перемещения выполняются шпиндельной коробкой 8(см. рис. 19.17) по оси Y, стойкой 9 — по оси Z. и столом 12 — по оси X. Для сокращения простоев станка, связанных по сменой обрабатываемых заготовок и подготовкой к обработке новой партии, предусмотрены две загрузочно-разгрузочные позиции 1и 2 (см. рис. 19.17), базовые плиты 5 и 5 и унифицированные детали установочно-зажимных приспособлений 6. В положении, показанном на рисунке, плита 5 с закрепленным на ней приспособлением и обрабатываемой заготовкой находится в рабочей позиции на подвижном столе станка. Вторая плита 3 свободна; на ней можно во время работы станка монтировать приспособление для закрепления других заготовок. Для перемещения плиты с приспособлением в рабочую позицию стол станка автоматически подводится к соответствующей загрузочно-разгрузочной позиции. Плита передвигается по направляющим 14. При обработке крупных корпусных деталей их можно устанавливать непосредственно на базовые площадки 4 стола.

АВТОМАТИЧЕСКИЕ ЛИНИИ

Классификация автоматических линий. Автоматические линии представляют собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом и соединенного автоматическим транспортом. Они предназначены для изготовления деталей в условиях крупносерийного и массового производства. Автоматические линии подразделяют в зависимости от объема выпуска деталей на однопоточные (последовательного действия) и многопоточные (параллельно-последовательного действия); от типа станков — на линии, образованные из станков, специально построенных для данной линии, полуавтоматов и автоматов общего назначения, агрегатных станков, модернизированных универсальных станков; от способа передачи обрабатываемых заготовок со станка на станок — на линии со сквозным транспортированием с проходом детали сквозь места зажима, применяемые при обработке корпусных деталей на агрегатных станках, с верхним транспортированием — горизонтальным в продольном направлении и вертикальном в поперечном, с боковым (фронтальным) продольно-поперечным транспортированием, с комбинированным транспортированием, с роторным транспортированием, применяемым в роторных линиях; по расположению оборудования — на замкнутые и незамкнутые. Замкнутые линии бывают круговые и прямоугольные. У круговых имеется небольшое число позиций и используется поворотный стол (например, станки-комбайны). Большинство автоматических линий имеет незамкнутое расположение оборудования — прямолинейное, Г-образное, П-образное, Ш-образное, зигзагообразное. Основными факторами, влияющими на тип автоматической линии, являются вид детали и технологический процесс ее обработки. По виду обрабатываемых деталей различают автоматические линии для корпусных деталей, для валов, для деталей в форме дисков (зубчатых колес и др.), для колец шарикоподшипников, для мелких деталей (винтов, штифтов, роликов и т. п.). Оборудование автоматических линий. В состав автоматической линии помимо станков входят транспортная система и система управления. Транспортная система состоит из устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых заготовок, устройств для отвода стружки и накопителей заделов. Устройства для перемещения деталей. В автоматических линиях для перемещения обрабатываемых заготовок с одной рабочей позиции на другую применяют различные транспортные средства — конвейеры, механические руки, а также лотки и трубы и т. п. Приспособления для установки и закрепления заготовок на автоматических линиях применяют двух видов: стационарные и приспособления-спутники. Стационарные приспособления предназначены только для выполнения определенной операции обработки на одном определенном агрегате (станке). Эти приспособления выполняют следующие функции: предварительное ориентирование заготовки, базирование, окончательное ориентирование и фиксирование ее в этом положении, закрепление и раскрепление, направление режущих инструментов при обработке. В стационарных приспособлениях заготовки устанавливаются автоматически. Это осуществляется специальными питателями, которые могут совершать относительно простые пространственные перемещения заготовок. Следовательно, подача заготовок с конвейера в стационарное приспособление, установка их на базовые поверхности, фиксация, закрепление, раскрепление и перемещение из рабочей зоны станка на конвейер должны осуществляться простыми транспортными движениями питателя. Стационарные приспособления используют на автоматических линиях в основном для заготовок, неподвижных при обработке (головки и блоки цилиндров двигателей и т. д.). На многих автоматических линиях применяют приспособления-спутники. Они служат для закрепления заготовок сложной конфигурации, не имеющих удобных поверхностей для надежного базирования при транспортировании и обработке. Эти приспособления сохраняют ориентацию при транспортировании и легко базируются, фиксируются и закрепляются в рабочих позициях линии. Установку и закрепление заготовок в таких приспособлениях, а также освобождение и удаление готовых деталей осуществляют вручную или автоматически с помощью специальных устройств, установленных в начале линии. Накопительные устройства. Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков автоматической линии, ее разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно. Чтобы каждый участок линии мог работать независимо от других, перед началом каждого из участков создают межоперационные заделы. Для приема, хранения и выдачи деталей из межоперационных заделов на линиях применяют специальные автоматические накопители. Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые. Транзитные накопители устроены так, что заготовки перемещаются в них при нормальной работе линии, т. е. для выдачи из накопителя одной заготовки необходимо перемещать все заготовки, находящиеся в нем. Тупиковые накопители сконструированы так, что при бесперебойной работе двух смежных участков линии поток деталей с предыдущего участка поступает на последующий, минуя накопитель. Накопитель включается в работу только в случае остановки предыдущего участка линии. Система управления автоматическими линиями. Для последовательной работы всех механизмов автоматических линий применяют комплекс автоматического управления, включающий: а) систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов; б) систему блокирования, обеспечивающую безаварийность работы машин, механизмов и инструментов; в) систему регулирования, служащую для подналадки станков и инструментов; г) систему контроля, служащую для контроля размеров обрабатываемых заготовок; д) систему сигнализации, облегчающую обслуживание линии; е) программируемые контроллеры. В перечисленных системах автоматического управления применяют электрические, гидравлические и пневматические устройства связи. Устройства связи (цепи управления), в свою очередь, подразделяют на внешние, внутренние, промежуточные и вспомогательные. Внешние связи управления обеспечивают согласованную работу нескольких независимых друг от друга участков автоматической линии. Промежуточные связи обеспечивают согласованную работу отдельных станков какого-либо участка. Внутренние связи представляют собой цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в автоматическую линию. Вспомогательные связи управляют последовательностью фаз работы отдельных агрегатов с другими системами управления. Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные— комбинированными (электромеханическими, электрогидравлическими или электропневматическими). Внутренние связи — механические, электрические, пневматические, гидравлические или комбинированные. На автоматических линиях применяют различные системы управления последовательностью фаз работы основных и вспомогательных агрегатов (централизованные, децентрализованные и смешанные), которые выбирают в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы. Удаление стружки. В автоматических линиях применяют следующие способы удаления стружки: механический — с помощью скребков, щеток, винтовых конвейеров и т. п.; гравитационный, когда стружка подается на наклонную плоскость и скатывается в специальный стружкосборник; смывание стружки струей жидкости; сдувание стружки сжатым воздухом; с помощью электромагнитов. Снабжение автоматических линий смазочно-охлаждающими жидкостями может осуществляться несколькими способами: а) централизованным от общезаводской системы; б) от специально изготовленной для данной линии станции очистки и подачи смазочно-охлаждающих жидкостей к отдельным станкам (применяют при отсутствии централизованного способа снабжения); в) от местных станций для очистки и подачи смазочно-охлаждающих жидкостей (станции установлены на тех станках линии, обработку на которых производят с охлаждением). Виды автоматических линий. Автоматические линии из агрегатных станков применяют для обработки корпусных деталей. Агрегатные станки автоматических линий имеют свыше 70 % нормализованных узлов, поэтому они получили широкое распространение. На рис. 20.2 показана типовая схема автоматической линии из агрегатных станков. Обрабатываемые заготовки, последовательно проходя через все позиции обработки, не снимаются с транспортера. В каждой рабочей позиции заготовки фиксируются и зажимаются в стационарных приспособлениях.

Рис. 20.2. Автоматическая линия из агрегатных станков: 1-пульт управления; 2, 14, 21 — подставки; 3 — приспособления; 4 — несамодействующая силовая головка; 5 — вертикальная станина; 6 — барабан;7 — наклонные подставки; 8 — салазки; 9, II, 18 — самодействующие силовые головки; 10 — цилиндр зажима заготовки; 12 — привод транспортирования стружки; 13 — приточная гидроаппаратура;15 — гидростанция; 16 — насос для подачи смазочного материала; 17 – станина-подставка; 19 — поворотный стол; 20 — конвейер

Автоматические роторные линии состоят из роторных станков, связанных между собой конвейером и единым приводом. Они имеют высокую производительность, легко переналаживаются и могут быть использованы в серийном и массовом производстве. Роторные линии компонуют по принципу непрерывного действия. В роторных линиях частично или полностью совмещены по времени процессы обработки и транспортирования деталей. На рис. 20.3 показана схема автоматической роторной линии, на которой достигнуто полное совмещение времени обработки и транспортирования деталей. На таких линиях инструмент и заготовка в процессе обработки одновременно двигаются и вращаются вокруг центральной оси. Заготовка на ходу передается с рабочих (2, 4) на транспортные (3) роторы. Группа станков автоматической роторной линии показана на рис. 20.4. Необходимое вращение инструменту, заготовке, рабочему и транспортному роторам сообщается от электродвигателя через систему зубчатых, червячных или других видов передач. Поступательное движение инструмент или заготовка получает либо от соответствующих копиров, либо от гидросистемы.

Рис. 20.3. Схема автоматической роторной линии: / — рабочие шпиндели; 2 — ротор сверления; 3 — транспортный ротор; 4 — ротор развертывания; 5 — ротор закалки

Рис. 20.4. Группа станков автоматической роторной линии: 1 — роторный станок; 2 — путь, проходимый обрабатываемой заготовкой по станкам и конвейерам линии; 3 — клещи (захваты) конвейерного ротора для захвата детали; 4 — конвейерный ротор для перемещения обрабатываемых заготовок; 5 — блок инструмента; б — копир для продольного перемещения инструмента

Автоматизированные участки и производства. Для современного этапа научно-технической революции характерна комплексная автоматизация производства на базе машин-автоматов. Из станков с ЧПУ создают автоматические линии, участки и целые производства. Автоматическая линия из станков с ЧПУ — совокупность автоматических станков (машин) с ЧПУ, установленных в соответствии с технологическим процессом; загрузку, разгрузку и межоперационное перемещение обрабатываемых заготовок от станка к станку осуществляет автоматическая транспортная система с программным управлением, включающая накопитель первичной загрузки; смена инструмента автоматизирована; работой всего оборудования управляет единая программа. Автоматический участок из станков с ЧПУ - совокупность станков с ЧПУ с единой системой управления загрузкой станков. Для участка характерны наличие общего автоматизированного склада для заготовок, полуфабрикатов и готовых изделий, механизированных или автоматизированных, например, с помощью промышленных роботов, средств доставки от станков к складу и обратно заготовок и полуфабрикатов, общей системы подготовки инструмента и приспособлений. Управление работой всего оборудования осуществляется по взаимно увязанным программам. Автоматическое производство — совокупность нескольких автоматических линий или участков из станков с ЧПУ. На основе использования оборудования с ЧПУ и средств вычислительной техники созданы типовые комплексно автоматизированные участки для механической обработки деталей, выпускаемых мелкими и средними сериями, позволяющие обеспечить повышение производительности труда в 4—5 раз. Основным направлением в области совершенствования станочных комплексов является их гибкость с обязательным наличием роботов на базе трудосберегающей (безлюдной) технологии. Автоматические станочные комплексы могут состоять из нескольких станков (многоцелевых, универсальных и др.), а также роботов, транспортно-накопительной системы, системы автоматического контроля, склада и др. Их можно переналаживать на обработку определенной номенклатуры деталей. ПРОМЫШЛЕННЫЕ РОБОТЫ Общие сведения Роботы как универсальные автоматы, ведущие себя подобно человеку и выполняющие часть его функций – яркий пример применения идей писателей-фантастов в обычной жизни. Может именно поэтому общепризнанного определения, что такое робот, до сих пор нет. Что касается промышленных роботов, освобождающих рабочих от тяжелого, вредного, монотонного труда, то в нашей стране это п

|

||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 2564; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.7.53 (0.019 с.) |

небольших габаритных размеров, а также сложные поверхности плоских и объемных кулачков, шаблонов и других деталей. На станках с горизонтальным шпинделем обрабатывают поверхности корпусных деталей, расположенные в различных плоскостях.

небольших габаритных размеров, а также сложные поверхности плоских и объемных кулачков, шаблонов и других деталей. На станках с горизонтальным шпинделем обрабатывают поверхности корпусных деталей, расположенные в различных плоскостях.