Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лобовые и карусельные станкиСодержание книги

Поиск на нашем сайте

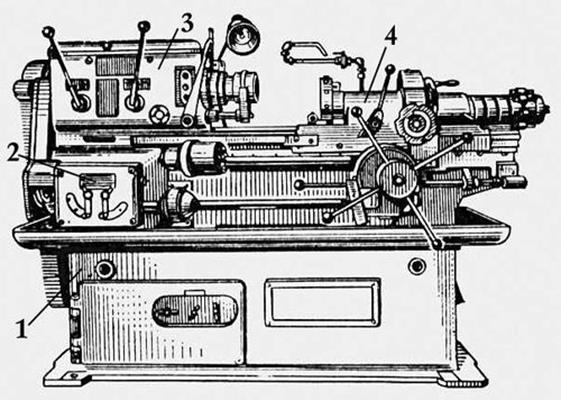

Для обработки коротких заготовок большого диаметра в единичном производстве и в ремонтных мастерских применяют лобовые токарные станки. На них обтачивают наружные цилиндрические и конические поверхности, подрезают торцы, протачивают ставки, растачивают внутренние отверстия и др. У лобовых станков сравнительно малая длина и большой (до 4 м) диаметр планшайбы. На рис. 101 показан лобовой станок 1A693. Станок имеет следующую характеристику: наибольшее расстояние между центрами 3200 мм; наибольший диаметр обрабатываемого изделия 3200 мм; наибольшая масса заготовки 16000 кг; частота вращения шпинделя 1 - 50 об/мин; мощность привода шпинделя 30 кВт; габаритные размеры 8200x5400x2480; масса 58000 кг. В передней бабке 4, жестко закрепленной на плите 1, размещена коробка скоростей. Основание суппорта 2 с продольными направляющими и заднюю бабку 6 можно переставлять по плите в требуемые положения и закреплять на ней болтами, головки которыхвходят в пазы плиты. Обрабатываемую заготовку закрепляют на планшайбе 5 в кулачках или с помощью прихватов и болтов (при необходимости она поддерживается центром задней бабки.). Цепь подач получает движение от отдельного электродвигателя; суппорт 3 может получать продольную и поперечную подачи.

Рис. 101. Лобовой токарный станок

Ввиду невысокой точности, сложности установки заготовки,а также низкой производительности лобовые станки применяют редко. Они заменены более совершенными карусельными станками.

Карусельные станки применяют для обработки тяжелых деталей большого диаметра, но сравнительно небольшой длины. На них можно обтачивать и растачивать цилиндрические и конические поверхности, подрезать торцы, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать и т. д. Основными размерами карусельных станков считаются больший диаметр и высота обрабатываемой на станке заготовки. При этом каждая последующая по размеру модель станка и позволяет обрабатывать заготовку в 1,26 раза большую по диаметру, чем предыдущая, т. е. у карусельных станков принят знаменатель размерного ряда По компоновке карусельные станки делятся на одностоечные и двухстоечные. Двухстоечные предназначены для обработки деталей диаметром свыше 2000 мм. Карусельные станки, на которых обрабатывают детали диаметром свыше 6300 мм, выпускают единицами, и их принято называть уникальными станками.

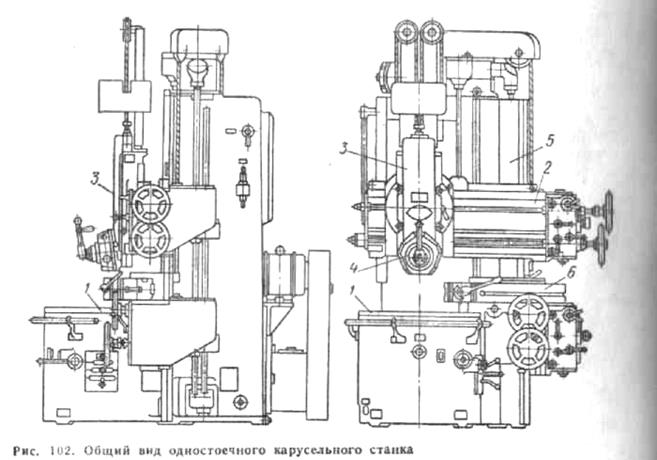

На рис. 102 дан общий вид одностоечного карусельного станка. Обрабатываемую заготовку закрепляют на планшайбе 1, которая осуществляет вращательное (главное) движение. На траверсе 2 расположен револьверный суппорт 3 с головкой 4. На стойке 5 расположен боковой суппорт 6. Револьверная головка и боковой суппорт имеют горизонтальные и вертикальные подачи. Кроме того, траверса получает быстрое установочное вертикальное перемещение. Режущий инструмент закрепляют в резцедержателе бокового суппорта и в револьверной головке. Двухстоечные карусельные станки имеют некоторые особенности. В станках средних и тяжелых типоразмеров основой является замкнутый контур, образуемый основанием с планшайбой, стойками и перекладиной. Стойки крепят к основанию и наверху скрепляют перекладиной. Уникальные станки выполняют с двумя планшайбами: внутренней и наружной (кольцевой), приводимыми в движение независимо одна от другой или же совместно.Внутренняя планшайба вращаетсяс большей частотой, чем наружная. Применение двух планшайбпозволяет обрабатывать детали различных диаметров при наиболее выгодных режимах резания. Портал у этих станков делают передвижным и устанавливают в зависимости от диаметра обрабатываемых деталей. Двухстоечные станки имеют два вертикальных суппорта на поперечине и боковой суппорт, перемещающийся по направляющим правой стойки (у большинства двухстоечных станков поставляется по особому заказу). На тяжелых станках иногда устанавливают третий вертикальный суппорт, перемещающийся по направляющим дополнительной консольной поперечины, жестко скрепленной с основной. Главными направлениями совершенствования конструкции карусельных станков являются повышение их производительности путем увеличениябыстроходности и мощности,снижения затрат вспомогательноговремени в результате облегчения и автоматизации процесса управления, расширения технологических возможностей обработки и конструктивных улучшений отдельных элементов станка. Одностоечный карусельный станок 1541 (рис. 103) является универсальным и предназначен для обработки деталей с наибольшим диаметром 1600 и высотой 1000 мм.

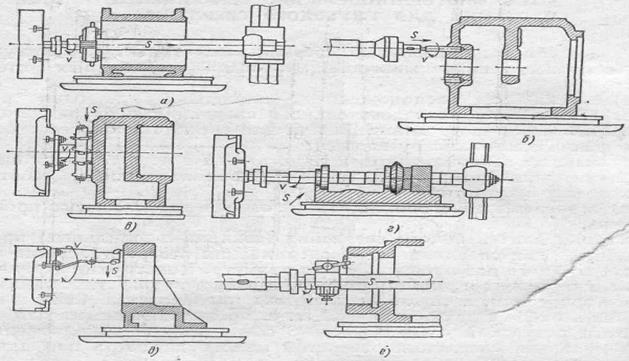

Станок имеет обычную для одностоечных карусельных станков компоновку. Основой станка являются скрепленные между собой основание и станина. По направляющим станины передвигается поперечина, несущая вертикальный и боковой суппорты. В нижней части станины (внутри) размещается коробка скоростей, а сзади (в верхней части) имеется ниша, в которой монтируют электрооборудование станка. Внутри станины помещается груз, уравновешивающий через систему блоков боковой суппорт. Планшайба установлена на плоскую круговую направляющую, воспринимающую осевые нагрузки от планшайбы, заготовки и от сил резания. Направляющие планшайбы покрыты текстолитовыми накладками, что позволяет повысить частоту вращения планшайбы до 200 об/ мин, а также снизить потери на трение и вероятность образования задиров на направляющих. Шпиндель скреплен с планшайбой и установлен на двухрядных роликовых подшипниках с конусным отверстием внутреннего кольца. Подшипники обеспечивают плавность и точность вращения шпинделя в результате выбора радиального зазора при запрессовкеих на конические шейки шпинделя. Эти подшипники воспринимают возникающие при резании радиальные нагрузки на планшайбу. Привод планшайбы осуществляется от установленного рядом со станком на фундаменте асинхронного электродвигателя через клиноременную передачу, коробку скоростей, конические и цилиндрические колеса (рис. 104). Коробка скоростей позволяет получить 18 различных значений частоты вращения планшайбы в диапазоне 1: 50. Для пуска и торможения планшайбы служат фрикционные муфты. Для компенсации износа дисков и сохранения постоянного давления на них в муфты встроены жесткие тарельчатые пружины. Переключение скоростей дистанционное, электрогидравлическое и производится с подвесного кнопочного пульта. Коробки подач вертикального и бокового суппортов приводятся в движение от последнего вала коробки скоростей через систему зубчатых передач, вертикальный вал и путем переключения блоков зубчатых колес обеспечивают каждому суппорту по 18 независимых горизонтальных и вертикальных подач в пределах 0,45 - 16 мм/об планшайбы. Выбор и переключение рабочих подач изводят двумя рукоятками, расположенными на передних крышках. Одна рукоятка служит для выбора нужной подачи, а вторая - для ее включения. В каждой коробке подач имеется по шесть электромагнитных муфт, из которых четыре рабочие, соответствующие четырем направлениям движения каждого суппорта (к центру, от центра, вверх и вниз), и две тормозные. Применение электромагнитных муфт обеспечивает дистанционное управление| включением и выключением рабочих подач и быстрых установочных перемещений суппортов, а также позволяет при применении дополнительных устройств обрабатывать сложные фасонные поверхности с помощью копира. Для быстрых установочных перемещений суппортов применены отдельные электродвигатели мощностью 1,7 кВт, по одному на каждой коробке подач. Поперечина перемещается по вертикальным направляющим станины, выполненным в форме ласточкина хвоста. Перемещение производится винтом, приводимым от отдельного электродвигателя мощностью 1,7 кВт через червячный редуктор, установленный на станине. Поперечина зажимается автоматически с помощью рычагов, находящихся постоянно под действием сильных тарельчатых пружин, а разжимается гидравлически через мембранный механизм. Привод перемещения поперечины и механизм зажима сблокированы так, что при нажиме на одну из кнопок перемещения сначала происходит разжим, а потом перемещение поперечины в нужном направлении. После окончания перемещения поперечина автоматически зажимается. Вертикальный суппорт перемещается по прямоугольным направляющим поперечины. Конечными звеньями привода салазок и ползуна являются винтовые пары с разрезными гайками с натяжными устройствами для выбора зазоров, возникающих в результате износа винтовой пары. На нижнем конце ползуна имеется пятигранная револьверная головка, поворот и зажим которой производят одной рукояткой. Головка имеет шесть позиций. Пять из них являются основными, при которых ось отверстия для инструмента совпадает с осью планшайбы или параллельна ей, а шестая служит для уменьшения вылета резца при обтачивании. Для облегчения перемещения вертикального суппорта и постоянного одностороннего выбора зазора ползун уравновешивается грузом расположенным на суппорте. Суппорт может быть повернут на 45° в обе стороны от вертикали. Боковой суппорт перемещается по вертикальным направляющим станины с помощью реечной пары и уравновешивается грузом, размещенным в станине. Ползун бокового суппорта перемещается в прямоугольных направляющих суппорта с помощью винтовой пары с разрезной гайкой. Приспособление для нарезания резьбы и обработки конических поверхностей на станке 1541 применяют для обработки внутренних и наружных конусов с углом при основании конуса Кроме того, по особому заказу могут быть изготовлены следующие приспособления к станку: приспособления для работы по упорам, для обработки фасонных тел вращения по копиру, система охлаждения и самоцентрирующая планшайба. Большинство кнопок управления вынесено на подвесной пульт, который можно перемещать в зоне обслуживания станка, что сводит к минимуму затраты времени по управлению станком. Наиболее важным узлом, от которого в основном зависят геометрическая точность и шероховатость обрабатываемых деталей, производительность, долговечность и надежность работы карусельного станка, является основаниес планшайбой. Планшайбы и основания карусельных станковдолжны иметь достаточную жесткостьи виброустойчивость,высокую точность вращения. Направляющие и шпиндельныеопоры планшайбы должны иметь высокую работоспособность и долговечность с длительным сохранением первоначальной точности, высокий КПД. ТОКАРНО-РЕВОЛЬВЕРНЫЕ СТАНКИ Револьверный станок (р.с.) -металлорежущий станок токарной группы, оснащенный многопозиционной поворотной револьверной головкой, несущей инструменты для обработки наружных и внутренних поверхностей точением, растачиванием, сверлением, зенкерованием, развёртыванием, накатыванием и т.п. На Р. с. получают детали сложной формы из прутков и штучных заготовок. Прутковые Р. с. имеют механизм для подачи и зажима прутка. Р. с., на которых обрабатывают штучные заготовки, называются патронными; они снабжены патроном с ручным или механизированным зажимом. Различают Р. с. с вертикальным (рис., а), горизонтальным (рис., б)и наклонным расположением револьверной головки; ручные, механизированные и автоматизированные. В ручных Р. с. подача прутка осуществляется вручную, поворот револьверной головки — автоматически при отводе суппорта в исходное положение. Механизированный Р. с. обычно имеют механизированный зажим, подачу прутка и движение суппортов. Автоматизированный Р. с. оснащают устройствами для автоматического переключения скоростей шпинделя и подачи суппортов при повороте револьверной головки. В Р.с. с цикловым программным управлением автоматизация цикла, а также движений рабочих органов осуществляется электромагнитными муфтами, электродвигателями, гидроцилиндрами и т.п. Программа обработки задаётся соответствующей установкой штеккеров, перемещения рабочих органов — переставными упорами, воздействующими на путевые выключатели.

Рис а. Револьверный станок с вертикальной осью револьверной головки: 1 — станина; 2 — коробка передач; 3 — шпиндельная бабка; 4 — поперечный суппорт; 5 — продольный суппорт с револьверной головкой.

Для повышения производительности труда предусматривается настройка инструментов вне станка. Упоры настраивают на требуемые размеры также вне станка в быстросъёмном барабане, который налаживают заранее и затем закрепляют на станке. Р. с. применяют в мелкосерийном и серийном производстве.

Рис. б. Револьверный станок с горизонтальной осью револьверной головки: 1 — станина; 2 — коробка передач; 3 — шпиндельная бабка; 4 — поперечный суппорт.

Развитие Р. с. привело к созданию револьверных полуавтоматов, главным образом патронных с автоматизацией цикла работы (кроме загрузки и выгрузки деталей), оснащенных системами циклового или числового программного управления. Револьверные полуавтоматы применяют в серийном и крупносерийном производствах, а в связи с расширением использования программного управления — и в мелкосерийном. Основные узлы токарно-револьверного станка в значительной степени сходны с конструкцией аналогичных узлов токарных станков. Шпиндельная бабка станков средних и больших размеров имеет встроенную коробку скоростей, обеспечивающую по сравнению с таким же узлом токарного станка меньший диапазон регулирования и меньшее число ступеней частоты вращения шпинделя. В шпиндельной бабке станков малого размера монтируют только шпиндель. Изменение частоты вращения шпинделя обеспечивает редуктор, установленный в основании станка и связанный со шпинделем ременной передачей. Коробка подач конструктивно также проще коробки подач токарно-винторезных станков, так как она имеет меньший диапазон регулирования и меньшее число ступеней подач и в ней отсутствуют элементы, необходимые для нарезания резьбы резцом с помощью ходового винта. Наладка станка состоит из следующих этапов: 1) установка соответствующих диаметру прутка зажимной и подающей цанг или патрона для штучных заготовок; 2) установка последовательности циклов и режимов обработки на штекерной панели в соответствии с технологической документацией; 3) установка в гнездах револьверной головки заранее настроенных инструментов согласно карте наладки; 4) установка упоров на барабане в соответствии с картой наладки; 5) установка упоров круговых перемещений на станке при обработке в наладочном режиме первой детали согласно технологической документации. Со станком по особому заказу может быть поставлен отрезной суппорт, который устанавливают на корпусе шпиндельной бабки.

7. ТОКАРНЫЕ ПОЛУАВТОМАТЫ И АВТОМАТЫ

Автоматами называют такие станки, на которых после их наладки все движения, связанные с циклом обработки детали, а также загрузка заготовки и выгрузка готовой детали выполняются по заданной программе без участия рабочего. На полуавтоматах установку новой заготовки, пуск станка и снятие готовой детали производит рабочий. Токарные автоматы и полуавтоматы могут быть универсальными и специализированными, горизонтальными и вертикальными, одно-и многошпиндельными. Одношпиндельные прутковые токарные автоматы подразделяют на револьверные, фасонно-отрезные и фасонно-продольные. В универсальном исполнении одношпиндельные токарно-револьверные автоматы имеют шестипозиционную револьверную головку и поперечные суппорты. Токарные автоматы являются, как правило, многоинструментальными станками. По числу шпинделей их делят на одно- и многошпиндельные, по, расположению шпинделей — на горизонтальные и вертикальные, по назначению — на универсальные и специализированные. В массовом производстве широко применяют многошпиндельные токарные автоматы. Горизонтальные одношпиндельные токарные полуавтоматы подразделяют на многорезцовые (центровые и патронные), копировальные и многорезцово-копировальные. На центровых станках обрабатывают детали, устанавливаемые в центрах, когда длина детали в несколько раз больше ее диаметра. На патронных станках в основном обрабатывают короткие детали большого диаметра. Одношпиндельные полуавтоматы, снабженные магазинным устройством, превращаются в автоматы. Токарные копировальные полуавтоматы служат для обработки деталей сложной конфигурации. Детали на таких станках обрабатывают одним или несколькими резцами. Резец перемещается в продольном и поперечном направлениях в соответствии с профилем копира или эталонной детали. На копировальных полуавтоматах обработку можно вести на более высоких скоростях резания, чем при многорезцовой обработке. Многошпиндельные автоматы и полуавтоматы по принципу работы подразделяют на автоматы (полуавтоматы) параллельного и последовательного действия. СВЕРЛИЛЬНЫЕ СТАНКИ

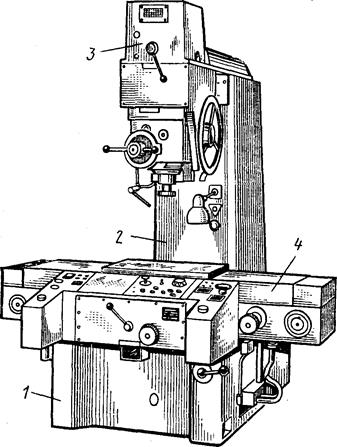

Сверлильные станки предназначены: для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки (зенкерования, развертывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей. Применяя специальные инструменты и приспособления, на сверлильных станках можно растачивать отверстия, вырезать отверстия большого диаметра в листовом материале («трепанирование»), притирать точные отверстия и т. д. Сверлильные станки используют в механических, сборочных, ремонтных и инструментальных цехах машиностроительных заводов, а также в ремонтных мастерских, обслуживающих транспорт, стройки, сельское хозяйство. На сверлильных станках обработка отверстий производится сверлами, зенкерами, развертками, зенковками и другими инструментами, нарезание резьбы — метчиками. Существуют следующие типы универсальных сверлильных станков. 1. Одношпиндельные настольно-сверлильные станки для обработки отверстий малого диаметра. Станки широко применяют в приборостроении. Шпиндели этих станков вращаются с большой частотой. 2. Вертикально-сверлильные станки (основной и наиболее распространенный тип) применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента. 3. Радиально-сверлильные станки используют для сверления отверстий в деталях больших размеров. На этих станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали. 4. Многошпиндельные сверлильные станки обеспечивают значительное повышение производительности труда по сравнению с одношпиндельными станками. 5. Горизонтально-сверлильные станки для глубокого сверления. К группе сверлильных станков можно также отнести центровальные станки, которые служат для получения в торцах заготовок центровых отверстий. Основными размерами сверлильных станков являются наибольший условный диаметр сверления, размер конуса шпинделя, вылет шпинделя, наибольший ход шпинделя, наибольшие расстояния от торца шпинделя до стола и до фундаментной плиты и др. Вертикально-сверлильный станок 2Н135. На станине 1 вертикально-сверлильного станка (рис. 11.1) размещены основные части станка. Станина имеет вертикальные направляющие, по которым перемещаются стол 9 и сверлильная головка 3, несущая шпиндель 7 и двигатель 2 Управление коробками скоростей и подач осуществляется рукоятками 4, ручная подача — штурвалом 5. Глубину обработки контролируют по лимбу 6. В нише размещены электрооборудование и противовес. В некоторых станках электрооборудование выносят в отдельный шкаф 12. Фундаментная плита 11 служит опорой станка. Стол 9 станка перемещают по направляющим с помощью винтового механизма маховичком 10. Охлаждающая жидкость подается электронасосом по шлангу 8.

Рис. 11.1. Вертикально-сверлильный станок 2Н135.

Техническая характеристика станка: Наибольший диаметр сверления, мм.............. 35 Конус шпинделя....................... Морзе № 4 Наибольшее осевое перемещение шпинделя, мм........ 250 Вылет шпинделя, мм...................... 300 Расстояние от конца шпинделя до стола, мм......... 30 — 750 Частота вращения шпинделя, мин-1..,.......... 31,5 — 1400 Число частот вращения шпинделя............... 12 Подача, мм/об........................ 0,1 — 1,2 Число подач........................ 9 Мощность электродвигателя главного движения, кВт.... 4,5 Частота вращения вала электродвигателя, мин-1........ 1450

Станок является универсальным вертикально-сверлильным и относится к конструктивной гамме вертикально-сверлильных станков средних размеров 2НП8, 2Н125, 2Н135 и 2Н150 с условным диаметром сверления соответственно 18, 25, 35 и 50 мм. Станки этой гаммы широко унифицированы между собой. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков. Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя, через зубчатую передачу и коробку скоростей. Радиально-сверлильный станок 2М55 (рис. 11.3) предназначен для сверления, зенкерования и развертывания отверстий и нарезания резьбы в заготовках крупных деталей при единичном и серийном производстве.

Обрабатываемую заготовку устанавливают на приставном столе 6 или непосредственно на фундаментной плите 1. Инструмент закрепляют в шпинделе станка, а затем устанавливают относительно обрабатываемой заготовки, поворачивая траверсу 4 вместе с поворотной наружной колонной 2 и перемещая шпиндельную головку 5 по траверсе. В зависимости от высоты заготовки траверса может быть поднята или опущена, Станок имеет механизированные зажимы шпиндельной головки, траверсы и поворотной наружной колонны. Главным движением в радиально-сверлильных станках является вращение шпинделя, а движением по дачи — осевое перемещение шпинделя вместе с пинолью (гильзой). К вспомогательным движениям относятся: поворот траверсы вместе с поворотной наружной колонной и последующее закрепление на неподвижной внутренней колонне, вертикальное перемещение по наружной колонне и закрепление траверсы на нужной высоте, перемещение и закрепление шпиндельной головки на траверсе, переключение скоростей и подач шпинделя и т. д. Горизонтальное перемещение шпиндельной головки по траверсе вручную производят с помощью маховичка и реечной передачи. Механическое вертикальное перемещение траверсы по поворотной колонне осуществляется отдельным электродвигателем. Закрепление траверсы по окончании перемещения, а также освобождение траверсы перед началом перемещения происходит автоматически. Закрепление поворотной наружной колонны на неподвижной внутренней, а также закрепление шпиндельной головки на направляющих траверсы происходит с помощью гидромеханизмов, управляемых кнопками. Нажим на одну кнопку вызывает закрепление колонны и головки, нажим на другую — их освобождение. Сила закрепления регулируется продолжительностью нажима на кнопку. Траверсу с полой колонной поворачивают вручную. Выпускают переносные радиально-сверлильные станки (рис. 11.4), которые допускают обработку отверстий в различно расположенных плоскостях. Многошпиндельные сверлильные станки. Существуют три основных вида многошпиндельных сверлильных станков: а) станки с расположением шпинделей в один ряд (рис. 11.5, а) для последовательного сверления в одной детали отверстий различного диаметра или для обработки одного отверстия различными инструментами; б) станки с головками колокольного типа с переставными шарнирными шпинделями (рис. 11.5, б) для одновременной обработки нескольких отверстий; в) агрегатные многошпиндельные станки для массового производства. Станки для глубокого сверления (токарно-сверлильные) предназначены для сверления и рассверливания отверстий, длина которых во много раз превосходит их диаметр. Конструкция станков зависит от длины и диаметра обрабатываемого отверстия, длины и массы заготовки, а также от масштаба производства. Станки могут быть одно- и двусторонними, т. е. предназначенными для обработки отверстий с одной или с обеих сторон одновременно. В станках для сверления отверстий малого диаметра при длине не больше 1000 мм вращается обрабатываемая заготовка (рис. 11.5, в). Большие, тяжелые заготовки остаются во время обработки неподвижными, а инструмент (специальное сверло и борштанга с расточными резцами) получает вращение и осевую подачу (рис. 11.5, г).

Рис. 11.5 Многошпиндельные сверлильные станки и станки для глубокого сверления.

Расточные станки. На расточных станках можно сверлить, рассверливать, зенкеровать, растачивать и развертывать отверстия, подрезать торцы резцами, фрезеровать поверхности и пазы, нарезать резьбу метчиками и резцами и т. д. (рис. 11.6). Расточные станки подразделяют на горизонтально-расточные, координтано - расточные и алмазно-расточные (отделочно-расточные). Алмазно-расточные станки применяют для тонкой (алмазной) обработки, на них можно растачивать отверстия с отклонением поверхности от цилиндричности в пределах 3—5 мкм. Координатно-расточные станки предназначены для обработки точных отверстий в тех случаях, когда нужно получить точные межцентровые расстояния или расстояния осей отверстий от базовых поверхностей (в пределах 0,005— 0,001 мм). Рис. 11.6. Работы, выполняемые на горизонтально-расточных станках: а — растачивание цилиндрических отверстий; 6 — сверление отверстий; в - обработка вертикальной поверхности торцовой фрезой; г — обработка горизонтальных плоских и фасонных поверхностей; д. — обработка торца резцом; е — нарезание внутренней резьбы резцом

Принцип работы станка заключается в следующем. Инструмент крепят в шпинделе или в суппорте планшайбы, он получает главное движение — вращение. Заготовку устанавливают непосредственно на столе или в приспособлении. Столу сообщается продольное или поперечное поступательное движение. Шпиндельная бабка перемещается в вертикальном направлении по передней стойке (одновременно с ней вертикально перемещается опорный люнет на задней стойке). Расточный шпиндель получает поступательное перемещение (при растачивании отверстий, нарезании внутренней резьбы и т. п.). Суппорт планшайбы перемещается по планшайбе в радиальном направлении. Все эти движения являются движениями подач На алмазно-расточных станках выполняют тонкое растачивание точных цилиндрических и конических отверстий, а при наличии дополнительной оснастки их используют также для обработки торцов, канавок, фасонных поверхностей вращения и т.п. Алмазно-расточные станки подразделяют на вертикальные и горизонтальные, одно- и многошпиндельные. Горизонтальные станки могут быть односторонними и двусторонними. На алмазно-расточных станках обрабатывают детали при высоких скоростях резания (до 1000 м/мин), малых подачах (0,01 — 0,1 мм/об) и малых глубинах резания (0,05—0,5 мм). В качестве инструментов применяют алмазные и твердосплавные резцы. Главным движением в алмазно-расточных станках является вращение шпинделя с инструментом. Вертикальные одношпиндельные алмазно-расточные станки имеют разделенный привод главного движения, т. е. вращение шпинделю от коробки скоростей передается через ременную передачу.

Рис. 11.9. Алмазно-расточные станки: а - вертикальный; б - горизонтальный

В горизонтальных алмазно-расточных станках, предназначенных для более точных работ, коробка скоростей отсутствует; электродвигатель расположен вне станка, и шпинделям расточных головок вращение сообщается только с помощью ременной передачи. Необходимая частота вращения шпинделя настраивается ступенчатыми или сменными шкивами. Движение подачи в вертикальных одношпиндельных станках сообщается шпинделю, в горизонтальных односторонних и двусторонних станках — столу с установленным приспособлением для закрепления заготовки. Стол совершает сложный цикл рабочих и быстрых перемещений, подавая заготовку то к одним, то к другим шпиндельным головкам, установленным на мостиках. В специализированных алмазно-расточных станках движение подачи сообщается шпиндельным головкам, а заготовка остается неподвижной. Для получения подач чаще всего используют гидравлический привод, бесступенчато регулирующий подачу. Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Вращение на шпиндель для получения малых параметров шероховатости обрабатываемой детали передается ременной передачей. Шпиндель и закрепленные на нем детали обычно уравновешивают. Применение гидравлической установки дает возможность не только применять бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка выносят за пределы станка, что также способствует повышению точности и уменьшению тепловых деформаций базовых деталей станка. Тонкое (алмазное) растачивание имеет следующие достоинства: в порах обработанной поверхности отсутствуют абразивные зерна, наблюдаемые при обработке абразивным инструментом (шлифованием и хонингованием); высокая точность обработки отверстий, отклонение от круглости 0,003—0,005 мм и параметр шероховатости поверхности Ra = 0,16... 0,63 мкм. Координатно-расточные станки применяют в точном машиностроении и особенно в приборостроении. На них окончательно обрабатывают ответственные детали. На координатно-расточных станках можно размечать и центровать, сверлить, развертывать и окончательно растачивать отверстия, обрабатывать фасонные контуры, фрезеровать торцы бобышек и др. Станки этого типа применяют для обработки точных отверстий в тех случаях, когда расстояния между их осями или расстояния их осей до базовых поверхностей детали должны быть выдержаны с очень высокой точностью. Координатно-расточные станки применяют при изготовлении точных приспособлений, кондукторов, специальных люнетов, а также для обработки поверхностей наиболее ответственных (корпусных) деталей машин, станков и механизмов. На координатно-расточных станках фрезеруют плоскости, производят точную разметку, измеряют детали и т. д. Современные координатно-расточные станки обеспечивают высокую точность геометрической формы отверстий (концентричность) с точностью до 1 мк, а межосевые расстояния с точностью до 1—2 мк для небольших деталей и до 5 мк для крупных деталей (при расстояниях между осями отверстий от 1000 мм и более). Кроме того, на координатно-расточных станках обрабатывают детали с чистотой поверхности порядка 7—8 класса и с высокой степенью точности по плоскостности. Универсальность координатно-расточных станков и точность, которую они обеспечивают, позволяют во многих случаях отказаться от изготовления дорогостоящих специальных, приспособлений, что сокращает сроки выпуска новых машин и приборов. В настоящее время освоено производство современных координатно-расточных станков оригинальных конструкций различных типоразмеров, начиная с небольших одностоечных станков с размерами стола 200X400 мм и кончая крупными двустоечными станками с размерами стола 1400X2200 мм. Точные расстояния между осями обработанных отверстий и принятыми базовыми поверхностями получают на этих станках без применения каких-либо приспособлений для направления инструмента. Для точного отсчета перемещений подвижных узлов станка координатно-расточные станки имеют специальные устройства: точные ходовые винты с лимбами и нониусами, жесткие и регулируемые концевые меры вместе с индикаторными устройствами, точные линейки в сочетании с оптическими приборами и индуктивные проходные винтовые датчики. При этом применяют механические, оптико-механические, оптические, оптико-электрические и электрические системы. Координатно-расточные станки бывают одностоечные (ри. 11.10) и двухстоечные (рис. 11.11). Одностоечные координатно-расточные станки обычно снабжают крестовым столом, который может перемещаться в двух взаимно перпендикулярных направлениях (продольном и поперечном). Шпиндель имеет вращательное движение и движение подачи в осевом направлении. У двухстоечных координатно-расточных станков стол может перемещаться только в продольном направлении, а поперечное перемещение по траверсе получает головка со шпинделем. Координатно-расточные станки можно использовать как измерительные машины для проверки размеров деталей и особо точных разметочных работ. Во избежание температурных влияний окружающей среды на точность работы эти станки необходимо устанавливать в изолированном помещении, где поддерживается температура 20 °С.

Рис. 11.10. Координатно-расточный станок 2А450: 1 — станина; 2 — стойка; 3 — шпиндельная бабка; 4 — стол

Ри. 11.11. Двустоечный координатно-расточный станок ЛР-87

Основной особенностью одностоечного координатно-расточного станка 2А450 (рис. 11.10) является то, что он оборудован оптическими устройствами, позволяющими отсчитывать целую и дробную части размера. Поэтому точность отсчета перемещений стола не зависит от механизмов, перемещающих стол, и не нарушается даже при изнашивании этих механизмов. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат 0,001 мм, в полярной системе — 5 угл. с. Координаты отсчитывают с помощью точных масштабных зеркальных валиков и оптических приборов. Зеркальные валики представляют собой стержни из коррозионно-стойкой стали, на которых нанесены тонкие винтовые риски с точным шагом. Поверхность валиков доведена до зеркального блеска. Координаты устанавливают по точным шкалам при наблюдений через специальные микроскопы. ФРЕЗЕРНЫЕ СТАНКИ На фрезерных станках можно обрабатывать наружные и внутренние поверхности различной конфигурации, прорезать прямы

|

||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 2432; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.237.203 (0.012 с.) |

.

.

и нарезании цилиндрических резьб с шагом 1—40 мм. При обработке конусов валы горизонтальной и вертикальной подач соединяются сменными зубчатыми колесами гитары, а при

и нарезании цилиндрических резьб с шагом 1—40 мм. При обработке конусов валы горизонтальной и вертикальной подач соединяются сменными зубчатыми колесами гитары, а при