Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение припусков на обработкуСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Определение припусков на обработку необходимо для дальнейшего расчета режимов обработки. Правильно выбранные величины операционных припусков влияют на качество обработки и себестоимость ремонта деталей. При этом следует учитывать величины межоперационных припусков, требуемую толщину наращиваемого слоя или величину снимаемого слоя для постановки ДРД минимально допустимой толщины.

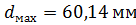

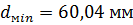

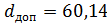

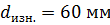

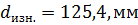

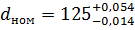

Железнение Определить припуски на обработку при железнении отверстий втулок под распредвал автомобиля КамАЗ – 65115: Номинальный размер Принимаем к расчету т.е. Ремонт требуется при Предположим, диаметр изношенного отверстия втулки под распредвал

Припуск на шлифование «как чисто» составит:

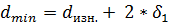

С учетом шлифования «как чисто» диаметр втулки составит:

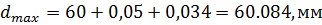

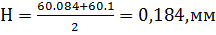

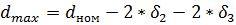

Для восстановления отверстий втулок под распредвал следует нанести слой металла (железнением) такой толщины, чтобы после обработки обеспечить размеры и шероховатость по рабочему чертежу, выполнив предварительную и окончательную обработки. Определяем припуск на шлифование после железнения. Предварительное: Окончательное: Таким образом, максимальный размер отверстий втулок под распредвал после железнения должен быть:

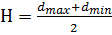

Следовательно, толщина гальванического покрытия должна быть не менее:

Результаты расчета Шлифование до железнения «как чисто». Припуск Толщина железнения Н=0,184 мм. Шлифование после железнения: - предварительное - окончательное

Наплавка под слоем флюса Определить припуски на обработку при восстановлении наплавкой под слоем флюса износа нижних посадочных поясков под гильзы цилиндра. Диаметр изношенных посадочных поясков под гильзы цилиндра Перед наплавкой требуется обработка для устранения неравномерности износа. В данном случае – расточка. Припуск на предварительную обработку Минимальный диаметр нижних посадочных поясков гильзы цилиндра составит:

На этот размер наплавляется слой толщиной Н.

- черновое – для обдирки наружной сварочной корки

Принимаем - чистовое – для обработки до размера по рабочему чертежу

Номинальный диаметр гильзы:

Принимаем Диаметр наплавленной гильзы составит:

Толщина наплавленного слоя равна:

Так как толщину наплавляемого слоя трудно обеспечить с точностью до сотых долей мм, принимаем Н=1,7 мм. Если известны размеры детали до обработки и после обработки, то припуск на обработку определяется так:

Расчет режимов обработки Режимы обработки следует определять по каждой операции в отдельности с разбивкой на переходы. Параметры режимов обработки следующие: наплавка автоматическая – сила сварочного тока, скорость наплавки, шаг наплавки, высота наплавленного слоя за один проход, положение шва, присадочные материалы и др.; гальваническое покрытие – атомная масса, валентность, электрохимический эквивалент, выход металла по току, плотность и др.

Нормирование для наплавки под слоем флюса:

где:

n – частота вращения детали, об/мин; S – подача сварочной головки, мм/об; i – число слоев наплавки.

Нормирование для железнение:

где: Н – толщина слоя покрытия на сторону с учетом припуска на шлифование, мм. γ – плотность осажденного метала, г/см3 Dk = плотность тока на катоде, А/дм2 с - электрохимический эквивалент, теоретическое количество металла, выделяющегося на катоде в процессе электролиза, г/А·ч; η – коэффициент выхода металла по току.

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 523; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.112.208 (0.008 с.) |

.

. .

. ;

;

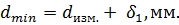

. Перед железнением деталь шлифуют «как чисто» для устранения следов износа и придании правильной геометрической формы.

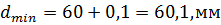

. Перед железнением деталь шлифуют «как чисто» для устранения следов износа и придании правильной геометрической формы. мм

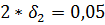

мм - припуск на чистовое шлифование, мм.

- припуск на чистовое шлифование, мм.

.

. мм.

мм. мм.

мм. .

. .

. , мм

, мм

мм.

мм. мм.

мм. мм.

мм. .

. . Принимаем

. Принимаем  .

. , мм

, мм .

. мм

мм мм.

мм. мм.

мм. мм.

мм. мм.

мм. , мм

, мм , мм

, мм , мм

, мм , мм

, мм

,мин

,мин – длина наплавляемой поверхности детали, мм (определяется по рабочему чертежу);

– длина наплавляемой поверхности детали, мм (определяется по рабочему чертежу); , мин - принимаем 2 минуты.

, мин - принимаем 2 минуты.