Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство и работа коксовой печиСодержание книги

Поиск на нашем сайте

Коксуют уголь в аппаратах периодического действия – коксовых печах (Рис. 10.2):

Рис. 10.2. Коксовая печь (коксовая батарея): а – разрез по обогревательному простенку; б – поперечный разрез камеры: 1 - камеры; 2 - загрузочные люки; 3 - стояки для отвода газа; 4 – коксовыталкиватель; 5 - регенераторы; 6 - обогревательный простенок

- камеры коксования; - обогревательных простенков для сжигания и циркуляции отопительного газа; - регенераторов для утилизации теплоты отходящих дымовых газов. Камера коксовой печи является реактором косвенного нагрева, где теплота передаётся к коксуемому углю от теплоносителя (горючего газа) через стенку (Рис. 10.3):

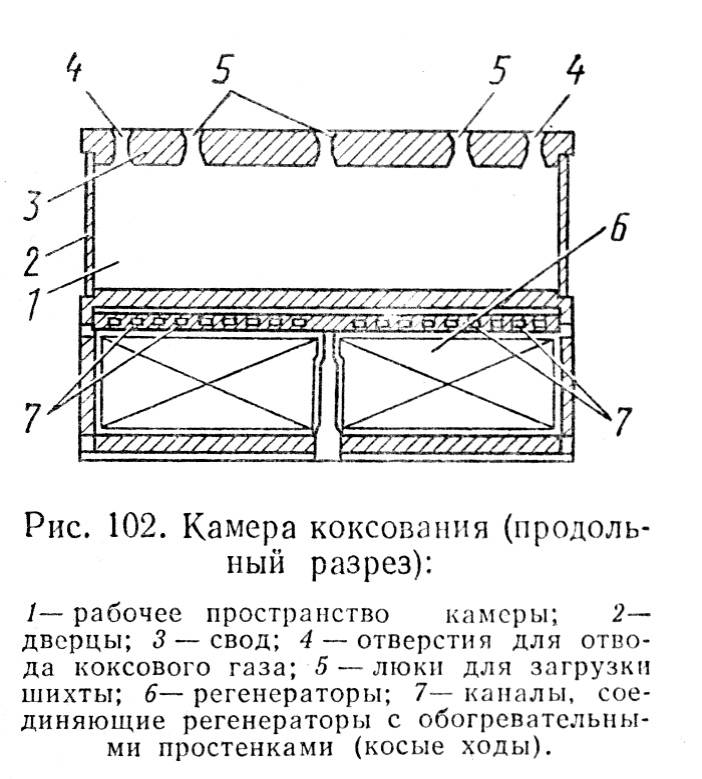

Рис. 10.3. Камера коксования (продольный разрез): 1 – рабочее пространство камеры; 2 – дверцы; 3 - свод; 4 – отверстия для отвода коксового газа; 5 – люки для загрузки шихты; 6 – регенераторы; каналы, соединяющие регенераторы с обогревательными простенками Камера имеет прямоугольное сечение и образована двумя обогревательными простенками, подом и сводом, облицованным динасовыми огнеупорами. С торцов камера закрывается дверями, которые снимаются по окончании коксования для выдачи готового кокса из камеры с помощью коксовыталкивателя. В своде камеры находятся: - три отверстия для загрузки угля, закрываемые крышками; - два отверстия для отвода летучих продуктов коксования – прямого коксового газа, который через газоотвод поступают в газосборник, откуда направляются в цех улавливания. В современных печах: - высота камеры составляет 5-6 м, - длина – 14-15 м, - ширина – 0,4-0,45 м, чтобы обеспечить быстрый прогрев угля, так как теплопроводность шихты низкая. 1) В кирпичных простенках между соседними камерами устроены вертикальные отопительные каналы или вертикалы (обычно по 27 штук в каждом простенке) в которых сжигается газообразное топливо. 2) После обогрева камер горячие газы удаляются из печи через регенераторы – камеры, заполненные кирпичной насадкой, и нагревают их. !!! Аккумулированная в нагревателях теплота используется для предварительного подогрева воздуха и отопительного газа с целью достижения необходимой температуры ~ 1400-1500ºС в вертикалах и уменьшения расхода топлива. Регенераторы работают попарно по принципу противотока.

Через один пропускают нагреваемый воздух, а через другой в противоположном направлении - отходящие топочные газы.

Газообразным топливом для обогрева коксовых печей служит обратный коксовый газ, доменный газ, или их смесь. Коксовые печи компонуют в батареи, а батареи - в блоки. Одна коксовая батарея включает 61-79 параллельно работающих камер. Батарея обслуживается комплектом механизмов: - вагоном для загрузки угля; - коксовыталкивателем; машиной для съемки дверей коксовых камер; коксотушительным вагоном с электровозом.

1) После выгрузки предыдущей партии кокса в сильно нагретую камеру загружают угольную шихту из специального загрузочного вагона, передвигающегося по рельсовому пути, проложенному по верху батареи. Продолжительность коксования составляет 12-14 часов. !!! Каждая камера коксовой батареи работает периодически, но вся батарея – в целом – непрерывно: - одни камеры загружаются, - другие – находятся в рабочем режиме - третьи выдают кокс. 2) После окончания коксования специальными механизмами: - снимают переднюю и заднюю дверцы камеры - и с помощью коксовыталкивателя готовый кокс («коксовый пирог») выгружают в вагон. 3) Вагон отвозит кокс под тушильную башню, где он орошается водой, охлаждается и растрескивается на мелкие кусочки. !!! При мокром тушении кокса безвозвратно теряется около 50%тепловой энергии, затраченной на коксование . И настоящее время всё более широко используется метод сухого тушения кокса с помощью циркулирующего инертного газа азота. Теплоту нагретого при тушении кокса инертного газа используют для получения водяного пара.

50. ПРЯМОЙ КОКСОВЫЙ ГАЗ. ПРИНЦИП СХЕМА УЛАВЛИВ И РАЗД КОКСОВОГО ГАЗА………….. Прямой коксовый газ, отсасываемый газодувками из камер коксования содержит в г/м3 (при 0ºС и 0,1 МПа): - пары каменноугольной смолы (КУС) – 110-130; - пары бензольных углеводородов 35-42; - нафталин – 10; - аммиак 8-14; - сероводород и другие сернистые соединения – 6-25; - пары воды – 250-450. Кроме того, в газе содержится: водород, метан, углеводороды этиленового ряда, оксиды углерода, азот. Выход прямого коксового газа составляет 340-350 м3/т сухой шихты. Основные технологические подходы к переработке ПКГ:

1) Основные компоненты из ПКГ извлекают в виде сырого бензола и каменноугольной смолы. 2) Химические продукты коксования выделяются постадийно по мере охлаждения газа. 3) Улавливание химических продуктов коксования основано на гетерогенных процессах конденсации, хемосорбции и физической абсорбции. Схема переработки прямого коксового газа представлена на рис. 10.5:

Рис. 10.5. Схема улавливания летучих продуктов коксования: 1 – сепаратор; 2- отстойник; 3 - водяной холодильник; 4 – мокрый электрофильтр; 5 – газовый насос; 6 – паровой подогреватель; 7 – сатуратор; 8 – холодильник непосредственного действия; 9,10 – поглотительные башни; 11 - насосы

1) Охлаждение газа и первичная конденсация КУС. Охлаждение газа до 70-80ºС начинается в газосборнике, общем для всех камер коксовой батареи. Газосборник орошается надсмольной водой, циркулирующей в системе. При этом происходит интенсивная конденсация паров смолы и воды. Одновременно от газа отделяются и удаляются твердые частицы – фусы.

|

||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1738; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.75.102 (0.007 с.) |

Коксовая печь состоит из:

Коксовая печь состоит из: