Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Опишите инкубационный период окисления молочного жира (Время выдержки)Содержание книги

Поиск на нашем сайте

Опишите инкубационный период окисления молочного жира (Время выдержки) Инкубационный период окисления молочного жира в подсырных сливках составляет 6 ч, обычных – 8 ч. Количество свободного жира примерно на 10% в подсырных сливках больше в сравнении с обычными. Поэтому для сохранения качества подсырных сливок их рекомендуется охлаждать до 3-5 °С.

Опишите процесс напитка типа молока Молоко — продукт нормальной физиологической секреции молочных желез сельскохозяйственных животных, полученный от одного или нескольких животных в период лактации при одном и более доении, без каких-либо добавлений к этому продукту или извлечений каких-либо веществ из него. Пищевая ценность. Содержание белков в коровьем молоке колеблется от 2,7 до 3,8%. Основные белки молока — казеин (2,7%), альбумин (0,4%), глобулин (0,12%) — являются полноценными по аминокислотному составу. Они обладают высокой питательной ценностью и хорошей усвояемостью (96%).Среднее содержание молочного жира в молоке составляет 3,9%. Молочный жир хорошо усваивается в организме, так как имеет низкую температуру плавления (27-34°С) и находится в высокодисперсном состоянии — в виде мельчайших шариков (в 1 мл молока их до 4 млрд.). Молочный сахар (лактоза) встречается лишь в молоке животных. В коровьем молоке лактозы в среднем содержится 4,7%. Самое сладкое молоко — кобылье (до 7% лактозы). Важным свойством лактозы, используемым при изготовлении кисломолочных продуктов, является способность сбраживаться под воздействием молочно-кислых и пропионово-кислых бактерий, а также дрожжей с образованием молочной кислоты, спирта, углекислоты, масляной и лимонной кислот. При нагревании лактоза вступает в реакцию с аминогруппами белков и свободными аминокислотами — реакцию меланоидинообразования. В результате реакции образуются темноокрашенные соединения — меланоидины, придающие молоку коричневый оттенок (цвет топленого молока). Молоко является хорошим источником минеральных веществ, особенно кальция и фосфора, которые находятся в молоке в легкоусвояемой форме и в хорошо сбалансированном соотношении (1: 1,5). В молоке содержатся в малых количествах почти все витамины: жирорастворимые — А, D, E; водорастворимые — В1, В2, В6, В12, РР и др. Иммунные тела молока препятствуют развитию патогенных (болезнетворных) бактерий, нейтрализуют ядовитые продукты их жизнедеятельности. При термической обработке молока (пастеризации, стерилизации), а также при хранении иммунные тела разрушаются. В молоке присутствуют различные ферменты: по активности некоторых из них судят о качестве и сохраняемости молока. Так, например, фермент фосфатаза разрушается при длительной пастеризации, поэтому активность фосфатазы служит критерием наличия примесей сырого молока в пастеризованном или качества проведения термической обработки (пастеризации) молока. По активности фермента редуктазы судят о бактериальной загрязненности молока (редуктазная проба). Самопрессование и прессование сыра.

Прессование сыра проводят с целью уплотнения сырной массы, удаления остатков свободной (межзерновой) сыворотки и образования замкнутого и прочного поверхностного слоя. Прессование осуществляется под действием собственного веса (самопрессование) и внешнего давления.Во время формования и прессования сырной массы микробиологические процессы продолжаются, объем микрофлоры увеличивается, следовательно, повышается активная кислотность сырной массы и происходит ее дальнейшее обезвоживание. При этом температура сыра поддерживается в пределах 18-20 оС. Пониженные температуры замедляют процесс молочнокислого брожения и выделения сыворотки, что может отрицательно сказаться на качестве готового продукта.В процессе самопрессования необходимо периодически переворачивать сырные головки с целью обеспечения ее равномерного обезвоживания и уплотнения.Продолжительность самопрессования определяется видом сыра, технологическими особенностями выработки сырной массы, оборудованием, применяемым для прессования, и может колебаться от 20-ти минут до нескольких часов.Для некоторых видов сыров (советский, швейцарский, голландский, костромской, российский и др.) стадия самопрессования предшествует прессованию; для других видов сыров (самопрессующихся) (латвийский, пикантный и др.) – является конечной операцией обезвоживания и уплотнения сырной массы.Через 15 минут (для самопрессующихся сыров через 20-40) после начала самопрессования сыры вынимают из форм и проводят их маркировку и продолжают самопрессование.Окончание процесса самопрессования определяют по прекращению выделения сыворотки. Прессование сыра осуществляется в формах, в зависимости от дренажного материала прессование подразделяют на салфеточное и бессалфеточное.В качестве салфеток применяют хлопчатобумажную или синтетическую ткань (бязь, лавсан, миткаль, серпянка и пр.). Заворачивание сыра в салфетку производят после самопрессования перед прессованием.При салфеточном прессовании необходимо проводить перепрессовки для устранения складок на поверхности сыра.Бессалфеточное прессование осуществляется в перфорированных стальных или пластмассовых формах, как правило состоящих из корпуса с дном и крышкой. При бессалфеточном прессовании допускается исключение перепрессовок и сокращение продолжительности прессования при условии получения хорошо замкнутой поверхности и оптимальных значениях влаги и активной кислотности сырной массы.Прессование осуществляется в туннельных прессах, баропрессах или механизированных линиях прессования.Продолжительность прессования и удельная прессующая нагрузка на сыр регламентируются в технологических инструкциях на каждый вид сыра.Прессование сыров необходимо начинать с минимального давления, постепенно (плавно и ступенчато) повышая его до максимального. Резкое увеличение давления в начале прессования может привести к запрессовыванию сыворотки и увеличению потерь жира. При заниженном давлении в сырной массе остается повышенное содержание влаги, ухудшающее качество сыра.Важным условием, влияющим на процесс прессования, является поддержание температуры сырной массы в пределах от 16 до 20 оС.Сыр после прессования взвешивают и направляют в солильное отделение.

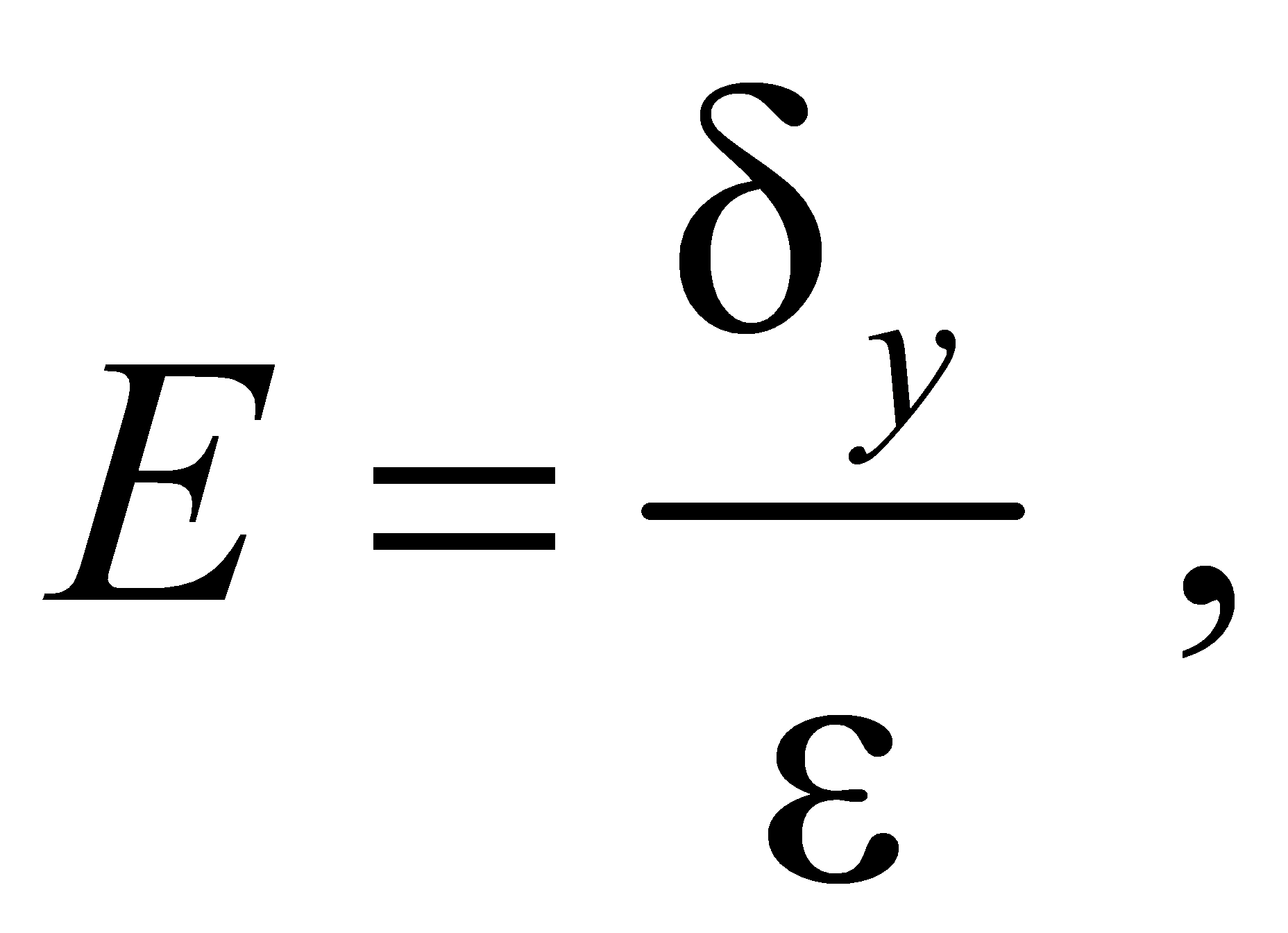

Посолка сыра Сыр солят для придания ему соответствующего вкуса. Посолка влияет также на структуру, консистенцию и качество продукта. Вместе с тем соль регулирует микробиологические и биохимические процессы в сыре, оказывая влияние на формирование его органолептических характеристик. Излишняя посолка резко замедляет процесс созревания сыра, сырная масса сначала увлажняется с поверхности, а затем становится сухой и хрупкой. В случае недостаточной посолки можно получить переброженный сыр.При посолке сыра в рассоле происходит удаление молочного сахара из сыра, сначала с его поверхностного слоя, а затем из более глубоких слоев, а в сырную массу поступает соль. В результате этого бактериологические процессы замедляются, что имеет большое значение для борьбы с ранним вспучиванием сыра, вызываемым бактериями группы кишечных палочек.Обычно солят сформованные головки сыра, применяя несколько способов посолки – размолотой солью, соляной гущей, в рассоле, комбинированными способами.Основным способом посолки является (для твердых сычужных сыров) посолка в циркуляционном растворе (рассоле). Концентрация рассола составляет 18-20 %. Продолжительность посолки для сыров этой группы иногда составляет несколько суток. Для сыров с низкой температурой второго нагревания допускается частичная посолка сырной массы в зерне с расчетом внесения 200-300 г соли на 100 кг смеси. При выработке швейцарского и советского сыров допускается трех-пятикратное подсаливание – «натирание» корки сыров в процессе созревания. При выработке сыра чеддер созревшую дробленую сырную массу солят в зерне перед его формованием и прессованием.При частичной посолке в зерне и досаливании в рассоле наблюдается задержка роста микроорганизмов уже в первые 2 часа после внесения соли. В случае высокой концентрации соли (выше 3,7 %) может полностью подавляться развитие молочнокислых бактерий и снижаться кислотность сыра, т.е. повышается величина рН. В такой среде могут развиваться опасные для человека токсикогенные стафилококки. Поэтому для предотвращения их развития рекомендуют использовать в составе заквасок солеустойчивые штаммы молочнокислых бактерий, которые могут развиваться при концентрации соли до 6 %. После равномерного распределения соли в сырной массе бактериологические процессы в нем восстанавливаются.При любом способе посолки исключительное значение имеет качество соли: соль, содержащая магниевые соединения, имеющие горький вкус, не пригодна для посолки сыра. Рассолы готовят на пастеризованной воде.Иногда для приготовления рассола используют сыворотку. В этом случае ее пастеризуют при высоких температурах с целью осаждения сывороточных белков (осветляют). Достоинством применения сывороточного рассола является то, что сыры остаются мягкими, меньше обезвоживаются и не содержат излишнего количества соли. Недостатком применения сывороточных рассолов является то, что он быстро портится.На процесс посолки сыра, а значит, и на содержание соли в готовом продукте влияет ряд факторов: — продолжительность посолки;— содержание влаги в сыре;— форма сыра;— замкнутость поверхностного слоя;— структура сырного теста;— концентрация и температура рассола. На продолжительность посолки оказывает влияние содержание влаги в сырной массе и наличие или отсутствие предварительной посолки сыра в зерне. При повышении влажности сыра перед посолкой на 1,5-2,0 % продолжительность посолки сокращается на 1-2 суток, так как при повышенном содержании влаги процессы диффузии соли в сыр протекают интенсивнее. В связи с этим мягкие сыры, обладающие повышенной влажностью, солят в рассолах меньшей концентрации (16-18 %) непродолжительное время (от 50-60 минут – для сыров типа русский камамбер и 10-12 часов – для сыров типа дорогобужского).При предварительной посолке сыра в зерне продолжительность посолки также сокращается примерно на сутки.На скорость просаливания сыра большое влияние оказывает его удельная поверхность, чем она больше, тем быстрее идет процесс. При одинаковой массе быстрее просаливаются брусковые сыры, затем цилиндрические и круглые. Следует отметить, что усушка сыра при созревании происходит в той же последовательности. Чем более замкнута поверхность сыра и плотнее сформована головка (плотная структура сырного теста), тем дольше он должен солиться.В процессе посолки из сыра выделяется от 5 до 7 % влаги от общей массы сыра. В связи с этим уменьшается масса продукта.Быстрее будет проходить процесс посолки в рассолах бóльшей концентрации. Однако при излишней концентрации соли возможно чрезмерное обезвоживание корки и уплотнение поверхностного слоя, что замедляет проникновение соли в глубь головки сыра. При циркуляции рассола 18-20 %-й концентрации просаливание ускоряется и уменьшаются потери влаги в сыре.При отсутствии принудительной циркуляции концентрация рассола должна быть несколько выше (21-22 %), для этого на дне солильного бассейна должен быть постоянный слой нерастворившейся соли. Температура рассола устанавливается в пределах от 8 до 12 оС, повышение температуры выше этих значений может привести к набуханию и ослизнению поверхности сыра, что затрудняет в дальнейшем наведение нормальной корки. Кроме того, более высокая температура будет способствовать усилению молочнокислого брожения и излишнему газообразованию.В рассоле достаточной концентрации сыры всплывают, полное погружение сыра в рассол свидетельствует о недостаточной концентрации рассола. Более точно концентрацию рассола определяют ареометром или титрованием.В процессе посолки изменяется кислотность рассола, она повышается за счет выделившейся из сыра сыворотки. Повышенная кислотность рассола отрицательно сказывается на образовании корки (она становится менее прочной), поэтому время от времени необходимо снижать кислотность рассола, добавляя мел или известь. Нельзя допускать повышения кислотности рассола выше 35 оТ.Посолку сыра производят в солильных бассейнах, которые внутри и снаружи облицованы кислотоупорной плиткой. Они заглублены, и борта их находятся выше уровня пола на 80-90 см. В целях механизации процесса применяются специальные контейнеры, которые погружаются в солильные бассейны и вынимаются из них с помощью тельферов.При всех способах посолки соль накапливается вначале в поверхностном слое головки и постепенно проникает в ее центр. Этот процесс продолжается и после того, как сыры вынимают из рассола.Во время посолки сыра одновременно протекают два процесса: диффузия соли в сыр и осмотическое выделение сыворотки из сыра. Эти процессы зависят от концентрации соли, состава и свойств сырной массы. Созревание сыра Бактериальные ферменты играют главную роль, так как сычужный фермент в основном вызывает казеолиз в еще кислой среде. Именно бактериальные ферменты осуществляют расщепление до самой последней стадии. Однако это преобразование может происходить только в среде, близкой по своим свойствам к нейтральной, поскольку большая часть специфически протеолитических диастаз не действуют в кислой среде.Таким образом, обезвоженный сгусток всегда задерживает в своих ячейках какое-то количество сыворотки, зависящее от интенсивности процесса ее отделения. В этой сыворотке происходит активное молочнокислое брожение, которое сообщает сгустку кислую реакцию. Если эта реакция будет продолжаться длительное время, то протеолиз не произойдет и сыр не созреет. Поэтому необходимо нейтрализовать сгусток, если хотят обеспечить его созревание.Нейтрализацию сырного теста осуществляют различными путями в зависимости от сортов сыра.Поскольку во время свертывания молоко находится в покое, жир стремится собраться на поверхности. Поэтому в полученном сгустке он распределяется неравномерно. Это следует учитывать при формовании некоторых сыров, особенно, если процесс свертывания был продолжительным.Когда сгусток сильно обезвоживают, то часть жира, заключенного в казеиновом геле, может быть унесена с сывороткой. Потери жира в сыворотке бывают тем больше, чем жирнее перерабатываемое молоко, чем большей упругостью и сжимаемостью обладает сгусток (т. е. чем сильнее в нем выражены «сычужные» свойства), чем энергичнее проходил процесс отделения сыворотки. Так, при производстве некоторых сыров, таких как камамбер и бри, почти все количество жира остается в сгустке, тогда как при производстве других сыров, например грюйера и канталя, с сывороткой из сгустка уносится довольно большое количество жира, вследствие чего в 1 л сыворотки может содержаться более 5 г жира. Такую сыворотку необходимо обезжиривать. Роль жира в процессе созревания -В течение долгого времени отрицали роль жира в явлениях созревания. Однако последние работы показывают, что жир имеет большое значение для этого процесса.Как уже отмечалось, для каждого данного сорта сыра отсутствие жира приводит к увеличению влажности теста, что способствует развитию микробов, в частности протеолитических, обеспечивающих созревание. Этим объясняется, почему маложирный сыр созревает быстрее, чем сыр с нормальным содержанием жира.Но часто отсутствие жира приводит к порче сыра при хранении. Объясняется это тем, что отсутствие жира способствует несвоевременному развитию гнилостных анаэробных бактерий, придающих сыру отвратительный вкус и запах. Моко с сотр. доказали, что жир оказывает бактериостатическое действие на эти микробы. Каков же механизм этого явления? Авторы экспериментально обнаружили бактериостатическое действие линолевой и олеиновой кислот. Быть может, специфическое действие жира на микробы объясняется наличием в сыре ненасыщенных жирных кислот, которые выделяются при бактериальном гидролизе в период созревания? Недавно появившиеся работы Бежамба и др. показывают, что изменения жира в период созревания характеризуются выделением ненасыщенных жирных кислот с повышенным йодным числом.Наконец, нет сомнения, что продукты бактериального гидролиза жира участвуют в образовании аромата созревших сыров.Мягкие сыры, созревающие при участии плесеней (камамбер, куломье, бри и др.). Нейтрализация вызывается развитием плесеней (Penicillia, Мопillа), которые удовлетворяют свою потребность в энергии, сжигая молочную кислоту сгустка. Параллельно молочнокислые бактерии продолжают преобразование лактозы в молочную кислоту. В итоге исчезает не только кислота, но также и лактоза, которая ее вырабатывает. Мягкие сыры из промытого зерна Мягкие сыры из промытого зерна (мюнетерский, ливаро, маруай и др.). Поверхностную нейтрализацию, сгустка осуществляет аммиак, который содержится в атмосфере помещений, где созревают сыры. Бактериальная казеолитическая флора, содержащая много гнилостных штаммов, может укорениться вследствие многократных промывок корки, что препятствует пролиферации плесеней. Бактериальная флора глубоко расщепляет поверхность сыра, выработанный аммиак распространяется во всей массе сгустка и полностью его нейтрализует. Твердые сыры (сен-полен, эдамский, гауда и др.) и крепкие сыры (грюйер, канталь). Вначале сгусток обнаруживает чисто «сычужные» свойства. После отделения сыворотки содержание кальция в сгустке не изменяется. Поэтому кальций может постепенно нейтрализовать молочную кислоту по мере ее образования. В твердых сырах окисление можно ограничить также путем промывки зерна сгустка после перемешивания и отвода сыворотки. Эта промывка, растворяя сыворотку, задержавшуюся в обезвоженном сгустке, уменьшает количество лактозы, которая может подвергнуться действию молочнокислых бактерий. Отметим также, что все, способствующее усилению обезвоживания сгустка, в то же время ограничивает окисление его, уменьшая содержание лактозы. Наконец, при производстве некоторых сортов сыра (оливье, вандомского) прибегают к оригинальному способу нейтрализации, состоящему в том, что сыр посыпают древесной золой. В золе содержится гидроокись кальция, которая участвует в нейтрализации сырного теста Созревание сгустка Обезвоженный, обсемененный и посоленный сгусток должен быть подвергнут действию диастаз и бактерий, в чем и состоит созревание.Созревание происходит в помещениях с хорошей вентиляцией при определенной температуре (13-15°С) и влажности (относительная влажность 90%). Обычно эти помещения располагают над залом, где проходит процесс приготовления сгустка.Сыры, размещенные на решетчатых деревянных или металлических полках подвижных стеллажей, сначала подвергают вентиляции, чтобы окончательно высушить сгусток. Аэрация проводится тем сильнее, чем больше влаги содержат сыры к моменту поступления их на эту операцию.На 5-й или 6-й день появляется Penicillium и быстро покрывает верхнюю поверхность сыров. Поэтому необходимо перевернуть сыры, чтобы дать возможность плесени развиться на тех поверхностях, которые раньше были прижаты к решетчатым настилам. Каждый сыр переворачивают отдельно, что требует больших затрат рабочей силы. Использование специально сконструированных рам, которые позволяют переворачивать несколько дюжин сыров одновременно, значительно упрощают операцию.Через 12 дней после поступления в помещение для созревания сыры совершенно исчезают под слоем белой плесени, покрытой кое-где оранжевыми пятнами, образовавшимися в результате появления колоний красных бактерий Bacteriumlinens. Эти микробы вместе с микрококками являются основными носителями казеолиза. Рисунок 51 - Машинно-аппаратурная схема линии производства масла способом сбивания Структурно-механические характеристики сливочного масла различных способов производства. К ним относятся твердость, модуль упругости, вязкость, термоустойчивость, вытекание жидкого жира и др. Твердость сливочного масла характеризует способность его структуры оказывать сопротивление внедрению в его толщу инденторов различной формы (конуса, цилиндра, шара и др.) или резанию проволокой, пластиной. Наиболее распространенным является определение твердости масла по его сопротивлению резанию проволокой. Модуль упругости (Е) при испытаниях на сжатие цилиндрических образцов масла рассчитывают по формуле:

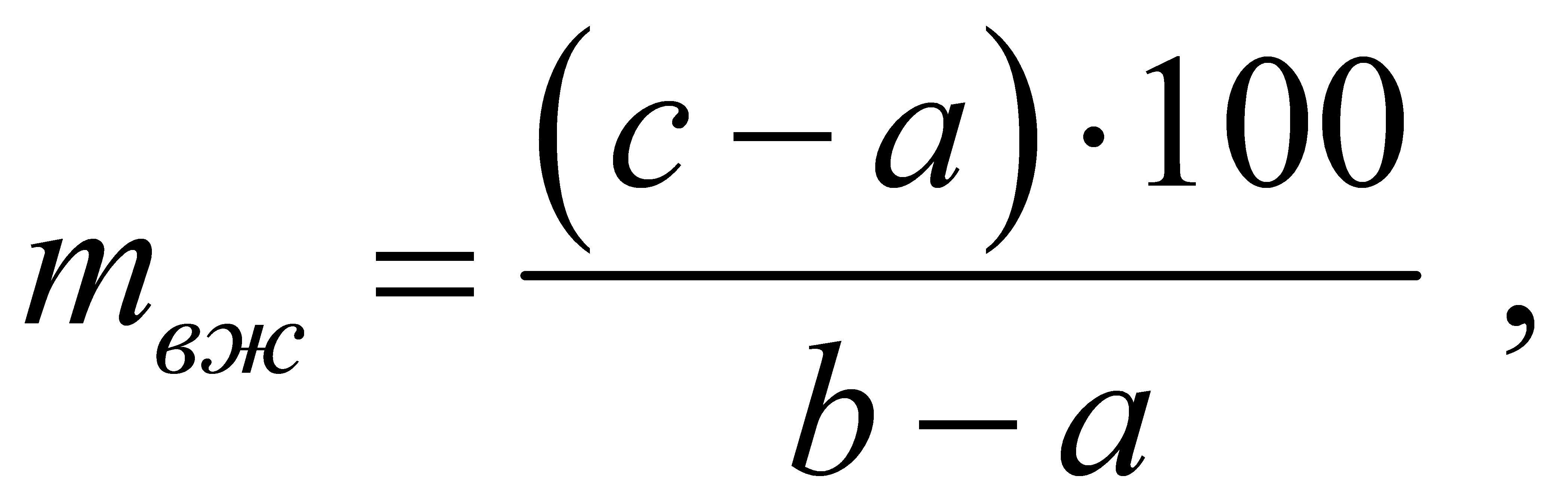

где y – напряжение, соответствующее пределу упругости, н/м2; – относительная деформация образца. Вытекание жидкого жира характеризует способность структуры сливочного масла удерживать жидкий жир. Пробу масла в форме кубика (длина ребра 3,5 см) помещают на 5 слоев фильтровальной бумаги, уложенной в чашку Петри. Подготовленные пробы масла помещают в термостат при 25ºС, выдерживают 30 мин и осторожно удаляют с бумаги остатки масла. Массу вытекшего жира определяют по формуле:

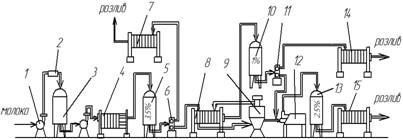

где a, b, c – масса чашки Петри с фильтровальной бумагой, с фильтровальной бумагой и кубиком масла, с фильтровальной бумагой, пропитанной вытекшим жиром, соответственно. Термоустойчивость сливочного масла характеризует его способность сохранять форму при температуре выше комнатной и определяется термостатированием образца масла заданной формы (цилиндра диаметром и высотой 20 мм) при температуре 30±1ºС в течение 2 ч. Мерой термоустойчивости служит отношение начального диаметра исследуемого образца масла к среднему диаметру основания образца после термостатирования. Содержание жира в плазме и количество эмульгированного жира характеризуют законченность обращения фаз при выработке масла. Снижение массовой доли жира в масле в пределах 10 % приводит к увеличению содержания эмульгированного жира, причет для масла, выработанного способом ПВЖС, эта тенденция выражена значительнее, чем для масла, выработанная способом СС. Это объясняется меньшей завершенностью процесса формирования структуры масла способа ПВЖС в маслообразователе. Содержание жира в плазме масла уменьшается при снижении массовой доли жира в продукте. Численные значения содержания жира в плазме масла способом ПВЖС выше, чем способа СС (в среднем в 4-5 раз), что объясняется уменьшением степени дестабилизации жировой эмульсии масла, полученного способом ПВЖС. Вытекание свободного жира характеризует состояние жира и его связь с другими компонентами и имеет тенденцию к снижению при уменьшении массовой доли жира в продукте на 10 %. Для масла, выработанного способом ПВЖС этот показатель снижается на 1-2,5 %, а для способа СС – в среднем на 33 %. Неодинаковая способность масла удерживать свободный жир объясняется различиями в характере кристаллической структуры отвердевшего жира, образующего непрерывную фазу и степенью прерывистости капиллярной сетки жидкого жира. Масло, выработанное способом ПВЖС, отличается лучшей дисперсностью плазмы, что свидетельствует о более развитой капиллярной сетке, заполненной жидким жиром. В масле, выработанном способом СС, большее количество капилляров жира, изолированных друг от друга и не выходящих к поверхности монолита, что затрудняет его вытекание. Термоустойчивость характеризует способность масла сохранять форму при повышенных температурах (более 30 оС). Вне зависимости от способа производства термоустойчивость повышается при снижении массовой доли жира в продукте. Это объясняется ростом массовой доли СОМО и соответственно увеличением значимости его в формировании структуры. Термоустойчивость масла, выработанного способом ПВЖС ниже (в среднем на 5-10 %), чем термоустойчивость, полученного способом СС. Это является следствием различия характера их структуры. Твердость масла, выработанного способом ПВЖС, значительно выше, чем полученного способом СС. Снижение твердости при уменьшении массовой доли жира в масле независимо от способа производства обусловлено разрыхлением его структуры вследствие повышенного содержания воздуха и ухудшения дисперсности компонентов. Вязкость практически неразрушенной структуры снижается при уменьшении массовой доли жира в масле независимо от способа производства, что обусловлено ослаблением взаимосвязи компонентов продукта (жир/влага/ /СОМО). Вязкость практически неразрушенной структуры масла, выработанного способом ПВЖС, значительно выше (в 1,5-2 раза), чем полученного способом СС, что свидетельствует о различии в структурой сетке масла разных способов производства. Модуль упругости при снижении массовой доли жира в масле уменьшается вне зависимости от способа производства. Однако, численные значения модуля упругости масла способом ПВЖС в 2,1-2,8 раза выше, чем способа СС. Это объясняется преимущественно кристаллизационной структурой масла, выработанного способом ПВЖС, и преобладанием коагуляционной структуры в масле, полученном способом сбивания сливок. Требования к качеству молока и сливок Технологический процесс производства пастеризованного молока и сливок состоит из следующих операций: приемки, очистки, нормализации, получения сливок (сепарирования), гомогенизации, пастеризации, топления (для топленого молока), охлаждения, фасования, упаковывания и хранения. В качестве сырья для производства пастеризованного молока используют цельное и обезжиренное натуральное молоко, сливки, сухое цельное и обезжиренное молоко, пахту, сгущенное обезжиренное молоко, препарат витамина С и наполнители (сахар, какао, кофе). Отобранное по качеству натуральное молоко и сливки нормализуют по массовой доле жира и СОМО (для белкового молока до стандартной плотности). При выработке пастеризованного восстановленного молока сухие компоненты растворяют в воде при температуре 38–42 °С, фильтруют и охлаждают до 5–8°С. С целью набухания белков и достижения требуемой плотности восстановленное молоко выдерживают при температуре охлаждения в течение 3–4 ч. Нормализованное молоко и сливки подогревают до 40–45 °С и очищают на центробежных молокоочистителях. Затем молоко гомогенизируют при температуре 45–55 °С и давлении 10–15 МПа, а сливки – при температуре 45–85 °С, при давлении 10–15 МПа для сливок с массовой долей жира 8, 10 и 20%, давлении 5–7,5 МПа для сливок с массовой долей жира 35%. После гомогенизации молоко пастеризуют при температуре (76±2) °С с выдержкой 20 с. Гомогенизированные сливки 8–10% -ной жирности пастеризуют при температуре (80±2) °С, а 20–35% -ной жирности – при температуре (87±2) °С с выдержкой 15–20 с. Пастеризованное молоко и сливки охлаждают до температуры 4–6°С, затем разливают и упаковывают в стеклянную, бумажную или полимерную тару. Срок хранения герметически упакованных пастеризованного и топленого молока и сливок при температуре 4 ±2 °С составляет 3 сут. Особенности технологии отдельных видов молока, сливок и напитков приведены ниже. Пастеризованное молоко«Отборное» – вырабатывается из ненормализованного молока, отобранного по физико-химическим и микробиологическим показателям. Массовая доля жира в готовом продукте должна быть не менее 3,4 %, кислотность – не более 18 Т, плотность – не менее 1028 кг/м3, степень чистоты по эталону – не ниже I группы, термоустойчивость – не менее II группы, эффективность гомогенизации – не менее 70 %. В 1 см3 готового продукта не должно содержаться: бактерий группы кишечной палочки; патогенных микроорганизмов, в том числе сальмонелл в 25 см3. Температура при выпуске с предприятия – 42С. Для выработки молока пастеризованного цельного «Отборное» используют молоко коровье закупаемое не ниже I сорта, плотностью не менее 1028 кг/м3, термоустойчивостью по алкогольной пробе не ниже II группы, соматических клеток – не более 500 тыс. в 1 см3. Температура молока, поступающего с фермы должна быть не более 7 С. Технологический процесс производства коровьего цельного отборного молока состоит из следующих технологических операций: приемка молока, очистка, гомогенизации, пастеризация и охлаждение, фасование и хранение. Приемку молока целесообразно осуществлять в отдельном помещении. Принятое молоко немедленно охлаждают до температуры не выше 4 С. Подогретое до температуры 35-40С молоко очищают на центробежном молокоочистителе. Рекомендуется проводить дополнительную очистку молока на бактофугах. Предварительно очищенное молоко гомогенизируют при температуре 50-80 С при давлении 15-17 МПа. При этом эффективность гомогенизации должна быть не менее 70 %. После гомогенизации молоко пастеризуют при 76±2 С. В зависимости от используемого оборудования температура пастеризации может быть увеличена до 80-99 С. Пастеризованное и охлажденное молоко сразу направляют на розлив через промежуточные емкости по вымытым и дезинфицированным трубопроводам. Не допускается хранение пастеризованного отборного молока в резервуарах перед розливом. Фасуют продукт только в герметическую тару. Срок годности пастеризованного отборного молока при температуре не выше 4 С – не более 10 сут. Пастеризованное молоко «Особое» вырабатывается также, как и «Отборное» из ненормализованного молока. Требования к сырью и готовому продукту аналогичны молоку «Отборному». Отличительной особенностью технологии молока «Особое» является обязательное бактериофугирование сырья, в то время, как для молока «Отборное» бактериофугирование только рекомендуется. Срок годности продукта в герметической упаковке – не более 7 суток при температуре 4±2 ºС. Пастеризованное молоко «Российское». Продукт вырабатывается из коровьего молока с массовой долей жира 1,5; 2,5Я; 3,2; 3,5; 6,0 % и нежирный. Молоко «Российское» с массовой долей жира 2,5 % и 3,2 % может вырабатываться из рекомбинированного молока (с использованием сливочного масла или молочного жира). Предусматривается производство всех видов молока «Российское» с лактулозой. Фасуют продукт только в герметическую потребительскую тару. Срок годности молока «Российское» – не более 3 сут. На рисунке 30 приведена машинно–аппаратурная схема линии производства пастеризованного молока

Рисунок -30. Машинно–аппаратурная схема линии производства пастеризованного молока

1. Дать определение сывороточным белкам. Какие важнейшие технологические свойства сывороточных белков в молоке Молочная сыворотка, являясь побочным продуктом при производстве сыров, творога и казеина, относится к ценному пищевому сырью, из которого возможно получение целой гаммы диетически полноценных молочных продуктов и полуфабрикатов. Полное использование всех компонентов молочной сыворотки позволяет вырабатывать продукты как для непосредственного потребления, так и для длительного хранения. Раздельное использование компонентов дает возможность извлекать молочный жир, комплекс белков или их отдельные фракции, лактозу и минеральные соли. Неограниченные возможности при реализации этого направления промышленной переработки молочной сыворотки представляются за счет использования методов молекулярно-ситовой фильтрации: ультрафильтрация, гельфильтрация, ионный обмен, электродиализ и сорбция. Оригинальным направлением является физико-химическая и биологическая обработка молочной сыворотки с целью получения производных компонентов: конверсия лактозы в лактулозу, получение ангиогенина, таурина, гидролиз лактозы до моноз, протеолиз белков ферментами, микробный синтез белков, органических кислот, этилового спирта, антибиотиков, витаминов и жира. Ассортимент продуктов из молочной сыворотки насчитывает более 1000 наименований и постоянно расширяется. Классификационной таблицы продуктов из молочной сыворотки пока так же не создано. Исходя из основных направлений промышленной переработки и группировки продуктов по ассортиментному признаку, можно привести следующий перечень: использование жира молочной сыворотки, производство белковых продуктов, напитков, сгущенной и сухой сыворотки, молочного сахара и его производных: лактулоза, этанол. Содержание витаминов в обезжиренном молоке, пахте и молочной сыворотке

Опишите качественных показателей молока На молокоперерабатывающих предприятиях существует определенный порядок приемки и оценки качества молока. Приемка должна осуществляться в соответствии с требованиями ГОСТ 13264-88 «Молоко коровье. Требования при закупках». Согласно ГОСТу молоко коровье должно быть получено от здоровых животных, отфильтровано и охлаждено в хозяйстве не позднее чем через 2 ч после дойки до температуры не выше 8 С. При сдаче-приемке на предприятиях молочной промышленности оно должно иметь температуру не выше 10 ºС. По внешнему виду и консистенции молоко должно быть однородной жидкостью белого или кремового цвета, без хлопьев и осадков, плотностью не менее 1027 кг/м3. В зависимости от физико-химических и микробиологических показателей сырое молоко подразделяется на три сорта в соответствии с требования, указанными в табл. 3. Таблица 3- Физико-химические и микробиологические показатели молоервичной обработки молока ка

При приемке молока определяют в каждой партии органолептические показатели, температуру, плотность, массовую долю жира, кислотность и эффективность тепловой обработки, а массовую долю белка, бактериальную обсемененность и сычужно-бродильную пробу – не реже 1 раза в декаду.

Опишите правилы приемки молока На молокоперерабатывающих предприятиях существует определенный порядок приемки и оценки качества молока. Приемка должна осуществляться в соответствии с требованиями ГОСТ 13264-88 «Молоко коровье. Требования при закупках». Согласно ГОСТу молоко коровье должно быть получено от здоровых животных, отфильтровано и охлаждено в хозяйстве не позднее чем через 2 ч после дойки до температуры не выше 8 С. При сдаче-приемке на предприятиях молочной промышленности оно должно иметь температуру не выше 10 ºС. По внешнему виду и консистенции молоко должно быть однородной жидкостью белого или кремового цвета, без хлопьев и осадков, плотностью не менее 1027 кг/м3. В зависимости от физико-химических и микробиологических показателей сырое молоко подразделяется на три сорта в соответствии с требования, указанными в табл. 3. Таблица 3- Физико-химические и микробиологические показатели молоервичной обработки молока ка

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 693; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.212.27 (0.017 с.) |