Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация зубчатых механизмовСодержание книги

Поиск на нашем сайте

Фрикционные механизмы предназначены для изменения скорости вращательного движения или преобразования вращательного в поступательное движение. В зависимости от расположения осей валов фрикционные механизмы классифицируют на механизмы с параллельными и пересекающимися осями; механизмы с нерегулируемым, постоянным и регулируемым, плавно изменяемым передаточным отношением. Фрикционные механизмы применяются в приводах лентопротяжных, бумагопротяжных устройств, прессах, устройствах транспортирования. ДОСТОИНСТВА. простота конструкции и изготовления, бесшумность в работе, автоматическое предохранение от перегрузок из-за проскальзывания звеньев, отсутствие мертвого хода и возможность плавного бесступенчатого изменения передаточного отношения. НЕДОСТАТКИ. непостоянство заданного передаточного отношения из-за отсутствия жесткой кинематической связи между ведущим и ведомым звеньями; необходимость наличия нажимных устройств для прижатия тел качения к друг другу; усиленный износ в местах прикосновения из-за больших удельных давлений; сравнительно низкий КПД (0,7 … 0,9); большие нагрузки на валы и опоры, что приводит к необходимости увеличивать их размеры; нагрев при работе. Движение соприкасающихся звеньев (диски, цилиндрические или конические катки, цилиндры, конуса) фрикционных механизмов сопровождается их относительным скольжением. Различают упругое и геометрическое скольжение, а также буксование.

Фрикционные механизмы применяются в приводах систем, в устройствах транспортирования различных носителей информации. Передача движения в них осуществляется за счет сил трения между звеньями.

Классификация зубчатых механизмов Колеса имеют выступы, впадины определенной формы-зубья. Движение-зацепление. Служат для изменения скорости вращательного движения, для преобразования вращательного в поступательное движения и наоборот. Звенья, совершавшие вращательные движения - зубчатые колеса; совершавшие возвратно-поступательные -зубчатые рейки. Достоинства: Высокий КПД; Надежность работы; Простота ухода; Возможность применения в широком диапазоне скоростей и передаточных отношений;Постоянство передаточного отношения. Недостатки: Сложность и высокая точность изготовления и сборки звеньев; Шум. По числу пар зацепляющихся колес зубчатые передачи бывают одно-, двух- и многоступенчатыми. По взаимному расположению осей их делят на цилиндрические – с параллельными осями, конические – с пересекающимися осями, на червячные, винтовые– со скрещивающимися в пространстве осями. По расположению зубьев относительно образующих начальной поверхности колеса зубчатые передачи делят на прямозубые и косозубые, шевронные и с круговым зубом. ((((Прямозубыми - направление каждого зуба которых совпадает с образующей начальной поверхности (цилиндра или конуса). Косозубыми -направление каждого зуба которых составляет некоторый постоянный угол с образующей начальной поверхности. Шевронными - зубчатый венец которых образуется из двух рядов косых зубьев противоположного направления.))))) Зацепление зубчатых колес может быть внешним и внутренним Наибольшее распространение получили передачи с эвольвентным профилем зубье в. По конструктивному выполнению корпуса зубчатые передачи бывают открытыми и закрытыми. Открытые не имеют защиты от попадания пыли и грязи, закрытые передачи имеют жесткий корпус и работают в масляной ванне.

По величине окружной скорости различают передачи – тихоходные (до 3 м/с), средних скоростей (3 … 15 м/с) и быстроходные (свыше 15 м/с). Кулачковые механизмы.

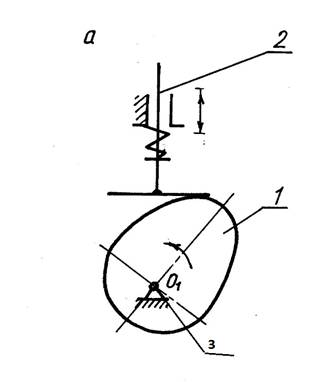

Простейший кулачковый механизм (рис. 3.9, а) состоит из кулачка 1, толкателя 2 и 3 стойки. Достоинства: · Возможность получения в зависимости от профиля кулачка различных законов движения ведомого звена · Простота и компактность · Относительно высокий КПД Недостатки: · Сложность изготовления · Большие давления · Повышенный износ · Необходимость в силовом прижатии.

По виду преобразуемых движений кулачковые механизмы можно разделить на следующие группы: механизмы, в которых вращательное движение кулачка 1 преобразуется в возвратно-поступательное или качательное движение толкателя 2; механизмы, в которых возвратно-поступательное движение кулачка 1 преобразуется в возвратно-поступательное или качательное движение толкателя 2; пространственные или коноидные кулачковые механизмы, решающие функции двух переменных. Эти механизмы имеют две степени свободы. Применяются они в передающих устройствах. Толкатели кулачковых механизмов в зависимости от вида кинематического элемента толкателя подразделяются на: точечные, плоские и тарельчатые, с профилем, очерченным по радиусу или сфере, роликовые или шариковые.

Типы деформации стержней. Детали механизмов в зависимости от геометрических признаков конструкции, особенностей формы можно разбить на элементы типа стержней, пластин и оболочек. К стержням относят тела, длина которых значительно больше линейных размеров поперечного сечения. Большинство деталей механизмов можно отнести к телам типа стержней. Это валы и оси, пружины, болты, штифты, шпонки, заклепки и другие элементы конструкций.

Условие прочности: δмак ≤ δadm δмак= Ми*yмак/Jz= Ми/Wz ≤ δadm Wz-момент сопротивления сечения относительно нейтральной оси

Требования, предъявляемые к материалам. Качество детали и механизма зависит в значительной мере от правильного выбора материала. При выборе материала прежде всего учитывают эксплуатационные, технологические и экономические требования, предъявляемые к детали. Эксплуатационные требования к материалу определяются условиями работы детали в механизме. Для выполнения этих требований учитываются следующие свойства материала: прочность – способность материала сопротивляться разрушению или появлению остаточных деформаций, износостойкость – способность материала сопротивляться износу, жесткость – способность материала сопротивляться упругим деформациям, упругость -характеризуется пределом упругости σe и модулем упругости Е; антифрикционность характеризуется коэффициентом трения скольжения f; плотность; удельные характеристики – характеристики, приходящиеся на единицу массы; электропроводность, теплопроводность, коррозионная стойкость, жаропрочность и др. Технологические требования к материалу определяют возможность изготовления деталей с минимальными трудозатратами. Учитывают: пластичность – свойство материала получать без разрушения значительные остаточные деформации; легкоплавкость и жидкотекучесть – заполняемость без пустот узких полостей различных форм; обрабатываемость резанием. К технологическим требованиям относят также термообрабатываемость – способность материала изменять механические свойства при термической и термохимической обработках и свариваемость – способность материала образовывать прочные соединения при сварке. Экономические требования к материалу определяются его стоимостью и дефицитностью. Производственные затраты в значительной мере зависят от технологического процесса изготовления детали. Например, при массовом и крупносерийном производствах дешевле изготавливать детали штамповкой, прессованием, с помощью литья, а при единичном или мелкосерийном производстве выгоднее применять детали, полученные с помощью механической обработки. Выбор технологии изготовления детали влияет и на выбор материала.

Штифтовые соединения. Штифтом называют цилиндрический или конический стержень, плотно вставляемый в отверстие двух соединяемых деталей. Применяют штифты для точного взаимного фиксирования деталей и для соединения деталей, передающих небольшие нагрузки. В зависимости от назначения штифты делят на установочные и крепежные. По форме различают цилиндрические и конические штифты. По конструкции рабочей части штифты выполняют гладкими и просечными, т.е. с насеченными или выдавленными канавками, что не требует развертывания отверстия и создает надежное соединение, предохраняющее штифт от выпадения в процессе работы. Основные типы штифтов: цилиндрический (а), конический (б), конический разводной (в), цилиндрические, насеченные с конца и посредине (г), и трубчатый пружинный (д). При многократной разборке и сборке нарушается характер посадки и соответственно точность соединения. Предохранение цилиндрических штифтов от выпадения осуществляют кернением концов штифта (рис. 7.4, а), развальцовкой краев штифта (рис. 7.4, б) или специальными пружинящими предохранительными стандартными кольцами (рис. 7.4, в), изготовляемыми из проволоки. Штифты изготавливают из сталей 45, А12, У8. При особых условиях работы соединения штифты могут изготавливаться из других материалов. Главными недостатками штифтовых соединений являются значительное ослабление сечения вала отверстием под штифт и необходимость точной обработки этого отверстия во избежание изгиба штифта или его выпадения. Поэтому диаметр штифта (d) для вала диаметром (dв) задают из соотношения d £ (0,2…0,25) dв, а затем при необходимости проверяют на сдвиг (срез).

Конические штифты благодаря конусности обеспечивают самоторможение при действии на них поперечных сил Для удешевления соединения применяют насеченные и пружинные трубчатые штифты. Цилиндрические штифты удерживаются в отверстиях за счет натяга или силы трения. Для предупреждения выпадания цилиндрические штифты должны изготавливаться с большой точностью и высокой чистотой поверхности. Шлицевые соединения

Точность взаимного расположения могут обеспечивать посадкой по внутреннему диаметру, по наружному по боковой поверхности шлица. Достоинства: возможность передавать больших вращательных моментов, возможность осевого перемещения, высокая точность центрирования. Недостаток: сложность в изготовления

38. Соединения пайкой Пайкой называют процесс соединения металлических или металлизированных деталей с помощью дополнительного связующего материала – припоя, температура плавления которого ниже температуры плавления материала соединяемых деталей. Прочность паяного соединения определяется прочностью припоя и сцепления припоя с поверхностями соединяемых деталей. В расплавленном состоянии припой смачивает поверхности соединяемых деталей. Соединение происходит путем межатомного сцепления, растворения и диффузии материала деталей и припоя. В качестве припоя применяют как чистые металлы, так и сплавы. В зависимости от температуры плавления припои бывают: легкоплавкие (мягкие) и среднетугоплавкие (твердые). К легкоплавким мягким припоям с температурой плавления до 450 ˚С относятся оловянисто-свинцовые сплавы с содержанием олова от 18 до 90%. Твердые припои содержат в своем составе медь, цинк, никель, серебро и имеют температуру плавления выше 450 ˚С. Хорошее соединение пайкой можно получить только при чистых поверхностях спаиваемых деталей, свободных от окислов и загрязнений и при заполнении зазора между деталями припоем. Для очистки и защиты соединяемых поверхностей и припоя от окисления, улучшения смачиваемости и лучшего растекания припоя применяют флюсы. Достоинства: возможность механизировать процесс, Т припоя меньше Т сварки, структура материала не меняется. Недостатки: их невысокая механическая и термическая прочность, герметическое соединение. Различают паяные соединения внахлестку и встык. Наибольшую прочность имеет соединение внахлестку, но при этом увеличиваются габариты соединения. Соединение встык имеет малые габариты, но невысокую прочность. 39.Заклепочные соединения Заклепочные соединения выполняют с помощью специальных крепежных деталей – заклепок или непосредственным расклепыванием цапф деталей. Заклепка представляет собой цилиндрический стержень с двумя головками, одна из которых, называемая закладной, выполнена заранее, а вторая, замыкающая, получается в процессе сборки под ударами инструмента. Соединяемые детали при этом сильно сжимаются.

Форма и размеры заклепок стандартизированы. Стержень заклепки может быть сплошным или полым; головки по форме бывают полукруглые, потайные, полупотайные, плоские. Заклепочные соединения применяют для соединения трудносвариваемых металлов и разнородных материалов; в конструкциях, подверженных действию вибрационных и ударных нагрузок; для соединения металлических деталей с неметаллическими. Выбор формы заклепки зависит от материала и толщины соединяемых деталей. Заклепки изготавливают из пластичных материалов: низкоуглеродистых сталей (Ст2, Ст3, 08, 10), меди (М1), латуни (Л62), алюминиевых сплавов. Заклепочные соединения выполняют внахлестку или встык с одной или двумя накладками и расположением заклепок в один, два или более параллельных. Заклепки с полукруглой головкой – самые распространенные и применяются везде, где допустима выступающая головка. Достоинства: возможность соединения различных материалов, хорошая сопротивляемость вибрационным и ударным нагрузкам, удобство и надежность контроля качества соединения. Недостатки: трудоемкость (разметка, сверление отверстий, закладка и клепка заклепок) и высокая стоимость, ослабление соединяемых деталей отверстиями, дополнительный расход материала на накладки.

Валы и оси

Отличия: при работе валы нагружены поперечными, а иногда и продольными силами, всегда передают вращающий момент, т.е. подвижны, и испытывают деформацию кручения и изгиба. Оси, в отличие от валов, не передают вращающий момент, т.е. не испытывают кручения, они могут быть подвижными и неподвижными. Нагрузки, действующие на оси, вызывают в них деформацию изгиба. В зависимости от положения геометрической оси валы могут быть с прямолинейной (прямые), ступенчатой (коленчатые, применяют для преобразования вращательного движения в возвратно-поступательное или наоборот) и изменяющейся (гибкие, с их помощью можно передавать вращение под любым углом) осью. В зависимости от изменения сечения вдоль геометрической оси валы могут быть гладкие (при использовании калиброванных прутков и соответственно посадок в системе вала или при отсутствии продольных сил.), ступенчатые (обеспечивают равнопрочность по длине, более удобны при сборке, установке сопряженных деталей, но менее технологичны).

Достоинства: воспринимают осевые нагрузки, для точной фиксации при сборке на вал детали, простота сборки, равнопрочность. Недостатки: часть вала предназначенная для опоры (цапфа). Валы и оси по назначению являются ответственными деталями механизмов. Материал валов и осей должен хорошо обрабатываться и быть прочным. Чаще всего в качестве материалов применяют следующие углеродистые и легированные стали: качественные стали 40, 45, 50,

Опоры скольжения Опоры механизмов должны обеспечить наибольшую точность перемещения, минимальные потери на трение, быть надежными в работе, сохранять возможность вращения при изменении температуры рабочей среды, виброустойчивы. Опоры скольжения появились значительно раньше опор качения. В зависимости от формы рабочей поверхности опоры скольжения выполняют цилиндрическими, коническими и сферическими. Наибольшее распространение получили цилиндрические опоры. Их простейшим видом может быть отверстие (рис. а) под цапфу непосредственно в корпусе либо в другой детали, поддерживающей вал или ось. Они требуют: низкий коэффициент трения, износостойкость корпуса, прочность, т.к. требования к материалу корпуса не соответствуют требованиям к опоре, опоры выполняют в виде отдельных конструктивных элементов – втулки, с различными способами крепления к корпусу. Материал втулки должен быть износостойким, хорошо прирабатываться и иметь в паре с материалом цапфы минимальный коэффициент трения. Опоры скольжения имеют следующие достоинства Достоинства: малые радиальные размеры, долговечность, надежность при больших нагрузках, малочувствительны к вибрациям, ударам. Недостатки: большие потери на трении, низкий КПД, неравномерный износ.

Цилиндрические опоры в отличие от конических мало чувствительны к изменению температуры из-за наличия зазоров между цапфой и подшипником, наиболее просты по конструкции. Конические опоры могут воспринимать как радиальную, так и осевую нагрузку, более сложны и дороже, имеют большие потери на трение. Сферические или шаровые опоры применяют, если при эксплуатации и сборке может иметь место перекос оси вала по отношению к оси подшипника.

Классификация опор качения Подшипник качения представляет собой готовый стандартный узел, основными элементами которого являются тела качения – шарики или ролики различной формы, установленные между кольцами – наружным и внутренним. Внутреннее кольцо насаживается на вал или ось, наружное – устанавливается в корпусе механизма. В процессе работы тела качения катятся по беговым дорожкам колец, геометрическая форма которых определяется формой тел качения. Для равномерного распределения тел качения между кольцами служит сепаратор. Основными размерами подшипника качения (рис. 9.2) являются внутренний и наружный диаметры, ширина. Обычно подвижным является внутреннее кольцо, а наружное – неподвижной деталью. Достоинства: широкий диапазон типов и размеров, массовое производство, низкая стоймость, низкие потери на трении Недостатки: чувствительных к вибрациям, ударам, малая долговечность. Классификация: В зависимости от форм тел качения: шариковые, роликовые (цилиндрическими(рис1), коническими(рис2), бочкообразными(3) и игольчатыми(4)) в зависимости от направления воспринимаемой нагрузки: радиальные радиально-упорные и осевые(упорные) в зависимости от числа рядов тел качения: одно-, двух- и четырехрядные. При высокой частоте вращения и действии небольших нагрузок целесообразно использовать подшипники сверхлегкой и особо легкой серий. Для восприятия повышенных нагрузок при высокой частоте вращения используют подшипники легкой серии. Наиболее часто применяют на практике подшипники легкой и средней серий, нормальные по ширине. Подшипники изготавливаются следующих классов точности в порядке ее повышения: 0 (нормальный), 6 (повышенный), 5 (высокий), 4 (особо высокий), 2 (сверхвысокий) В подшипниках качения смазка уменьшает трение, шум, отводит тепло, защищает подшипник от коррозии, заполняет зазоры в уплотнениях, обеспечивая герметизацию подшипникового узла. Применяют жидкие, консистентные и твердые смазки.

Выбор подшипников качения Подшипник качения представляет собой готовый стандартный узел, основными элементами которого являются тела качения – шарики или ролики различной формы, установленные между кольцами – наружным и внутренним. Внутренний диаметр d подшипника подбирают по диаметру вала, рассчитанному или принятому. Основным критерием для выбора серии подшипника при частоте вращения n> 1 об/мин служит динамическая грузоподъемность. Расчет заключается в определении расчетной динамической грузоподъемности Ср и сравнении этой величины с допустимым значением Сadm, приведённым в таблицах для данного подшипника: Ср<=Сadm. Допустимая динамическая грузоподъемность представляет собой постоянную радиальную нагрузку, которую подшипник с не вращающимся наружным кольцом может выдержать в течение одного миллиона оборотов внутреннего кольца без появления с вероятностью равной 0,9 признаков усталостного контактного разрушения. Под эквивалентной (Fэкв) понимают постоянную радиальную нагрузку, одинаково воздействующую на долговечность подшипников, как и реальная нагрузка, действующая при эксплуатации подшипникового узла. Эквивалентная нагрузка Fэкв для радиальных и радиально-упорных шарикоподшипников равна Fэкв= (VXFr + YFa) ∙ Kσ∙ Kt, где Fr и Fa – радиальная и осевая нагрузки на подшипнике, Н; Х и Y - безразмерные коэффициенты радиальной и осевой нагрузок; V – кинематический коэффициент К – коэффициент динамичности нагрузки (при постоянной нагрузке К = 1, при переменной К = 1,3 … 1,8, Кt – температурный коэффициент (при t ≤ 125 ˚C Кt = 1, при t = 125 … 150 ˚C Кt = 1,05 … 1,1). !!!!!!!Выбор подшипника осуществляется в следующей последовательности: принимают тип и внутренний диаметр (по валу) подшипника; вычисляют эквивалентную нагрузку; по заданной долговечности и рассчитанной эквивалентной нагрузке определяют расчетную динамическую грузоподъемность. Далее по каталогам подбирают размеры (серию, ширину) подшипника намеченного типа с учетом того, чтобы при выбранном диаметре d выполнялось условие Ср£Сadm

45. Специальные опоры (упругие, магнитные) К специальным опорам относят опоры с трением упругости, магнитные и др. Основным элементом опор с трением упругости является упругая проволока или лента, один конец которой прикреплен к неподвижному основанию, другой – к подвижной рамке прибора. Опоры выполнены в виде подвеса (рис.а) или растяжки (рис. б) из материалов, обладающих хорошими упругими свойствами (бронза, легированные стали). Такие опоры применяют при небольших углах поворота рамки. В них практически отсутствует трение, они не нуждаются в смазке, нечувствительны к загрязнением. К недостаткам опор помимо небольших углов поворота подвижных элементов следует отнести пониженную виброустойчивость, чувствительность к ударам и вибрациям. В магнитных опорах в зазоре между трущимися поверхностями действуют силы притяжения между магнитами 1 и 2, которые уравновешивают вес подвижных звеньев. Магнитные опоры помимо малых потерь на трение могут работать при любых скоростях вращения. В силовых механизмах их не применяют из-за громоздкости магнитов, создающих усилия для подъема нагруженных валов. Используют магнитные опоры в электросчетчиках, приборах времени и других приборах. Достоинства: малые потери на трение, могут работать при любых скоростях вращения. Муфты

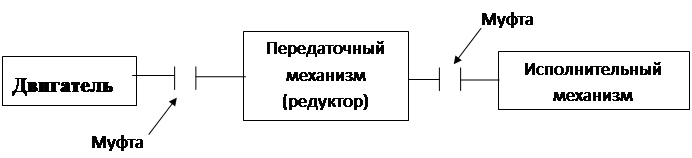

Муфты служат для соединения валов или валов с деталями, свободно вращающимися на них (зубчатыми колесами, шкивами и т.п.), с целью передачи вращения без изменения скорости. Муфты применяют для включения и выключения исполнительного органа при непрерывно работающем двигателе, для предохранения рабочих органов от перегрузок и чрезмерно больших скоростей, для передачи движения между валами только в одном направлении для остановки в качестве тормоза

Муфты по управляемости передачей вращения между соединяемыми валами делят на три группы: · муфты постоянные, осуществляющие постоянное соединение валов, – глухие, компенсирующие, упругие; Глухие жесткие муфты используют при передаче движения между соосными валами, которые должны работать как единый вал. Компенсирующие подвижные муфты применяют при передаче движения между несоосными валами при наличии небольших радиальных, осевых, угловых или комбинированных смещений осей валов. Упругими муфтами пользуются для смягчения толчков, динамических нагрузок при передаче вращающегося момента между валами. · муфты управляемые, обеспечивающие режим «включено-выключено» с помощью: дистанционного (электрического) управления - электромагнитные магнитопорошковые (магнитожидкостные), пьезокристаллические; ручного (механического) управления - зубчатые, кулачковые, фрикционные. · муфты самоуправляемые, осуществляющие автоматическое разъединение или соединение валов:- по величине передаваемого момента – предохранительные; -по скорости вращения – центробежные; -по направлению вращения – обгонные. При достижении скорости определенного значения центробежная сила инерции преодолевает силу упругости пружины происходит автомат расцепления валов.

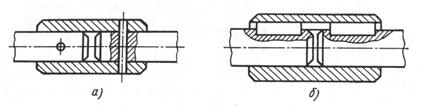

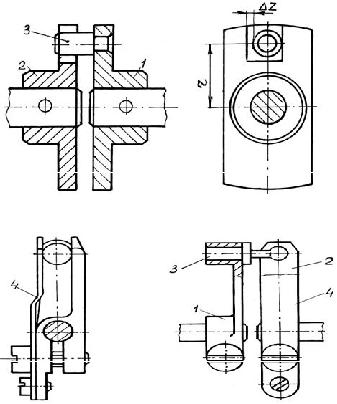

Эти муфты делятся на глухие и подвижные, или компенсирующие, которые допускают небольшие неточности сборки. Рис. 1 Глухая втулочная муфта (рис.1) является наиболее простой и используется при высокой со оснасти соединяемых валов и отсутствии перекоса. Она состоит из втулки, соединенной с валами с помощью штифтов (а), шпонок (б), а при больших моментах – шлицами. Втулки изготавливают из различных материалов, но чаще из тех же марок сталей, что и валы. Расчет таких муфт сводится к расчету штифтов (шпонок) на сдвиг. Размеры втулочных муфт стандартизированы. Поводковые муфты различных конструкций (рис. 2, 3). Они допускают небольшие радиальные смещения осей валов. Муфты состоят из полумуфт 1 и 2, закрепленных на валах штифтами. На фланце одной из полумуфт закреплен палец (поводок) 3, входящий в паз второй полумуфты. В точных передачах применяют поводковые муфты (рис. 3), мертвый ход в которых выбирают плоской 4 или винтовой пружиной. Рис.2

Упругая поводковая муфта состоит из двух полумуфт, закрепленных на валах. В каждой полумуфте закреплено симметрично относительно оси по два цилиндрических пальца (поводка). Между полумуфтами находится упругий элемент из твердой резины, кожи с четырьмя расположенными равномерно по окружности отверстиями, в которые входят пальцы полумуфт. Рис. 3 При работе муфты упругий элемент деформируется, амортизирует динамические нагрузки и компенсирует погрешности расположения осей валов.

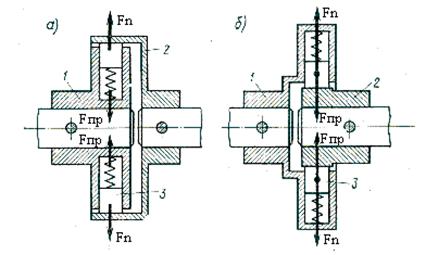

Управляемые муфты С помощью управляемых, называемых также сцепными, муфт можно в процессе работы соединять и разъединять валы. Муфты с ручным управлением применяются в дистанционно управляемых системах, системах автоматики, различных приводах периферийных устройств. Из управляемых сцепных муфт наиболее применимы электромагнитные фрикционные и порошковые, обладающие высоким быстродействием и возможностью регулирования передаваемого момента. Эти муфты используются дополнительно в качестве предохранительных и тормозных устройств. Управление электромагнитом кулачковых (зубчатых) муфт связано с рядом трудностей, обусловленных плавным сцеплением и расцеплением полумуфт, что возможно только при равенстве их угловых скоростей. Наиболее широко используются фрикционные электромагнитные муфты. Они обеспечивают плавное сцепление и расцепление валов при любых скоростях. Для повышения коэффициента трения рабочие диски изготавливают из фрикционных материалов на основе металлических порошков. Сила прижатия дисков или конусов создается электромагнитом, встроенным в левую полумуфту, на обмотку которого подается напряжение через скользящие контакты – кольца и щётки. Муфта состоит (рис.) из трех основных частей: неподвижного корпуса 1 и двух полумуфт 2, 3. Полумуфты свободно вращаются внутри корпуса. Пространство между полумуфтами заполнено ферримагнитной массой 4 в жидком или порошкообразном виде (смесь из мелкодисперсных частиц карбонильного железа и наполнителя в виде талька или графита). Катушка 5 электромагнита располагается в одной из полумуфт или в корпусе. При подводе постоянного тока к кристаллам 1 происходит увеличение размеров полумуфты 2, выборка зазоров между ней и полумуфтой 3 и передача вращения за счет сил трения. Самоуправляемые муфты Самоуправляемые муфты служат для автоматического разъединения (соединения) валов в тех случаях, когда передаваемый валом момент или скорость превышает заданную условиями эксплуатации величину. Центробежная муфта прямого действия (рис. а) применяется для автоматического сцепления валов, а центробежная муфта обратного действия (рис. б) – для автоматического расцепления валов. Полумуфты 1 и 2 соединяются с помощью колодок 3, которые могут поступательно перемещаться в полумуфте 1.

При моменте трения Мтр = Fтр· r = (Fn – Fпр) · r, превышающем момент сопротивления, происходят передача вращательного движения от полумуфты 1 к полумуфте 2 и соединение валов. Обгонная муфта (рис. 12.11) передает движение только в одном направлении. Она состоит из ведущей (1) и ведомой (2) полумуфт, шариков (роликов) (4).

|

По характеру своей работы передачи могут быть реверсивные и нереверсивные. Реверсивные передачи характеризуются поочередным изменением на противоположное направление движения ведущего звена.

По характеру своей работы передачи могут быть реверсивные и нереверсивные. Реверсивные передачи характеризуются поочередным изменением на противоположное направление движения ведущего звена. Кулачковые механизмы широко применяются в устройствах управления, прерывистого движения. Состоит из кулачка, толкателя и стойки. В кулачковых механизмах кулачок может совершать вращательное и поступательное движения

Кулачковые механизмы широко применяются в устройствах управления, прерывистого движения. Состоит из кулачка, толкателя и стойки. В кулачковых механизмах кулачок может совершать вращательное и поступательное движения

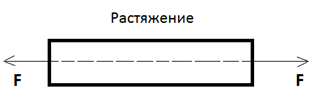

В зависимости от схемы приложения внешних нагрузок или от вида составляющих внутренних сил, действующих в поперечных сечениях стержней, различают следующие простейшие типы их деформаций: растяжение, сжатие, сдвиг, кручение и изгиб. При растяжении (рис. а) или сжатии к концам стержня приложены силы, направленные вдоль его оси. Они пытаются соответственно увеличить или уменьшить длину стержня. Иногда растяжение, сжатие называют осевым, или центральным.

В зависимости от схемы приложения внешних нагрузок или от вида составляющих внутренних сил, действующих в поперечных сечениях стержней, различают следующие простейшие типы их деформаций: растяжение, сжатие, сдвиг, кручение и изгиб. При растяжении (рис. а) или сжатии к концам стержня приложены силы, направленные вдоль его оси. Они пытаются соответственно увеличить или уменьшить длину стержня. Иногда растяжение, сжатие называют осевым, или центральным.

При кручении в торцовых сечениях стержня действуют противоположно направленные моменты внешних сил (рис. 5.5), а при изгибе нагрузки (рис. 5.6) должны действовать в плоскости, проходящей через продольную ось стержня. На схемах а рисунков 5.4 – 5.6 стержни представлены до деформации, на схемах б – в деформированном состоянии.

При кручении в торцовых сечениях стержня действуют противоположно направленные моменты внешних сил (рис. 5.5), а при изгибе нагрузки (рис. 5.6) должны действовать в плоскости, проходящей через продольную ось стержня. На схемах а рисунков 5.4 – 5.6 стержни представлены до деформации, на схемах б – в деформированном состоянии.

Шлицевые соединения служат для передачи вращающего момента между валами и установленными на них деталями. Шлицевое соединение можно представить, как многошпоночное, шпонки которого выполнены вместе с валом. По форме поперечного сечения шлицев различают прямобочные, эвольвентные и треугольные.

Шлицевые соединения служат для передачи вращающего момента между валами и установленными на них деталями. Шлицевое соединение можно представить, как многошпоночное, шпонки которого выполнены вместе с валом. По форме поперечного сечения шлицев различают прямобочные, эвольвентные и треугольные.

Опорные части валов и осей называют цапфами. Цапфы, передающие на опоры радиальную нагрузку, называют шипами, а осевую нагрузку – пятами. По форме шипы могут быть цилиндрическими, коническими и сферическими, а пяты – плоскими и шаровыми.

Опорные части валов и осей называют цапфами. Цапфы, передающие на опоры радиальную нагрузку, называют шипами, а осевую нагрузку – пятами. По форме шипы могут быть цилиндрическими, коническими и сферическими, а пяты – плоскими и шаровыми.

, где Fэкв –эквивалентная нагрузка, L–долговечность, выраженная в количестве миллионов оборотов, ее можно выражать через долговечность Lh в часах как L=60∙n∙Lh∙10–6, где n – частота вращения вала, об/мин.

, где Fэкв –эквивалентная нагрузка, L–долговечность, выраженная в количестве миллионов оборотов, ее можно выражать через долговечность Lh в часах как L=60∙n∙Lh∙10–6, где n – частота вращения вала, об/мин.

50. Постоянные муфты.

50. Постоянные муфты. Упругие муфты применяют для амортизации ударных и динамических нагрузок при частых пусках и реверсах механизма.

Упругие муфты применяют для амортизации ударных и динамических нагрузок при частых пусках и реверсах механизма. В муфтах прямого действия колодки удерживаются силами упругости Fпр пружин растяжения в полумуфте 1. При вращении вала с полумуфтой 1 со скоростью на колодки действуют центробежные силы инерции Fn = mr 2, где m – масса колодки, r – расстояние от центра масс колодки до оси вращения полумуфты 1. При увеличении скорости вращения сила инерции преодолевает силу упругости пружины и прижимает колодку к полумуфте 2 с силой N = Fn – Fпр, создающей трение между полумуфтами.

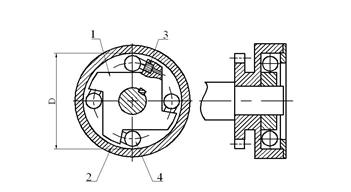

В муфтах прямого действия колодки удерживаются силами упругости Fпр пружин растяжения в полумуфте 1. При вращении вала с полумуфтой 1 со скоростью на колодки действуют центробежные силы инерции Fn = mr 2, где m – масса колодки, r – расстояние от центра масс колодки до оси вращения полумуфты 1. При увеличении скорости вращения сила инерции преодолевает силу упругости пружины и прижимает колодку к полумуфте 2 с силой N = Fn – Fпр, создающей трение между полумуфтами. Принцип работы обгонных муфт: Полумуфта 1 жестко закреплена на ведущем валу. При его вращении по часовой стрелке шарики 4 под действием сил пружин 3 и сил трения вкатываются в узкую часть клинового зазора полумуфт и, заклиниваясь, передают вращательный момент от полумуфты 1 к полумуфте 2, свободно сидящей на валу и являющейся зубчатым колесом.

Принцип работы обгонных муфт: Полумуфта 1 жестко закреплена на ведущем валу. При его вращении по часовой стрелке шарики 4 под действием сил пружин 3 и сил трения вкатываются в узкую часть клинового зазора полумуфт и, заклиниваясь, передают вращательный момент от полумуфты 1 к полумуфте 2, свободно сидящей на валу и являющейся зубчатым колесом.