Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анодно-абразивна обробка металівСодержание книги

Поиск на нашем сайте

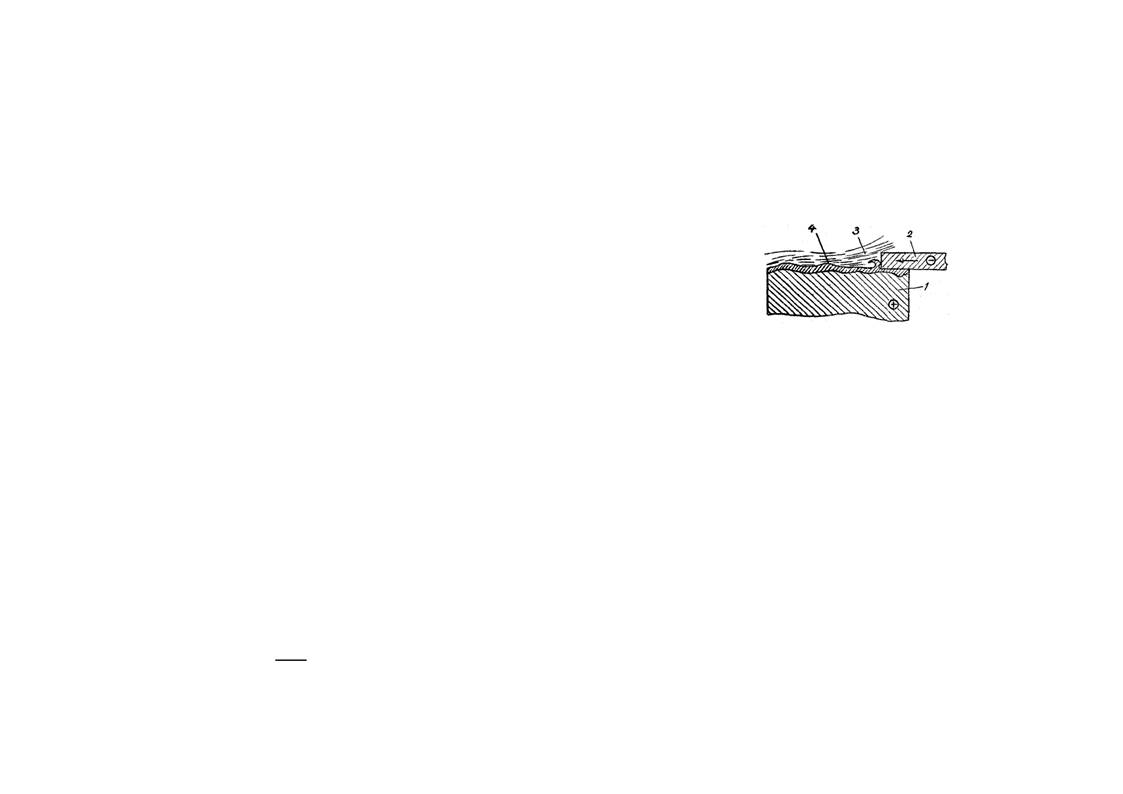

Анодно-абразивна обробка є різновидністю анодно- механічного методу. В цьому випадку функції інструмента- катода виконує електропровідний абразивний круг, а проміжок між кругом і оброблюваною деталлю підтримується виступаючими зернами абразиву. Анодно-абразивна обробка основана на анодному розчиненні і механічній (абразивній) дії на оброблюваний виріб. При цьому на поверхню електрода-заготовки можуть діяти: електричний струм, який забезпечує анодне розчинення; механічна сила, що створюється частинками абразиву, ріжучи і дряпаючи поверхню заготовки; тепловий потік, який викликає теплову ерозію поверхневих шарів електрода-заготовки. Схема міжелектродного проміжку для анодно-абразивної обробки показана на рисунку 4.11. Електрод-інструмент, поверхня якого рухається вздовж поверхні заготовки з швидкістю Vіприєднаний до від'ємного полюса, а до додатного

1 ‒ теплоізоляційний корпус; 2 ‒ виріб (дріт, стрічка); 3 ‒ нагрівальні елементи Рисунок 2.12 ‒ Схема протяжної електричної печі

Протяжні печі випускають на робочі температури від 650 до 1150 °С. Високотемпературні печі опору В установках цього типу здійснюють такі технологічні процеси: 1) спікання виробів із тугоплавких і хімічно активних металів; 2) термічну обробку тугоплавких металів і сплавів; 3) отримання монокристалів і їх термічна обробка; 4) плавлення і рафінування тугоплавких металів і сплавів. Основні відмінності конструкцій високотемпературних печей від звичайних такі: 1) герметичне виконання кожуха печі; 2) конструкція нагрівників основана на застосуванні тугоплавких металів (молібдену, вольфраму, танталу), карборунду і графіту; живлення нагрівників здійснюють пониженою напругою (із-за можливості пробою) від спеціальних понижуючих трансформаторів; 3) кладку печі для полегшення відпомповування із неї газів виконують із легко дегазуючих матеріалів; 4) наявність системи відпомповування.

індивідуально; за типом конструкцій вони поділяють на камерні, шахтні, ковпакові й елеваторні. Робоча температура цих печей до 1800°С. Вакуумні високотемпературні печі неперервної дії виконують такими, що уможливлюють здійснювати переміщення виробів механізмами, які розміщують поза робочим простором печі. Найширше застосування знайшли штовхальні печі, печі з висувним подом, а також тунельні і протяжні печі. Тепловий розрахунок печі опору Кількість енергії, що споживається із мережі, і установлена потужність печі залежать перш за все від температурного режиму обробки, який заданий технологічним процесом, тобто циклом роботи печі. На рис. 2.13, а показано найпростіший цикл, який передбачає тільки досягнення виробом заданої температури. Найчастіше цей цикл зустрічають у печах для нагрівання заготовок під гарячу деформацію кольорових металів або для загартування тонкостінних виробів.

а) ‒ нагрівання без витримки; d) ‒ нагрівання з витримкою; в) ‒ нагрівання з витримкою і подальшим охолодженням; t н ‒ час нагрівання, t п ‒ час перерви, t в ‒ час витримки; t вир- температура виробу; tох‒ час охолодження Рисунок 2.13 - Цикли роботи печі

Деталь 1 з'єднують з додатнім полюсом джерела струму напругою 20-30 В, а інструмент 2 - з від'ємним. У проміжок між інструментом і поверхнею оброблюваного виробу вводять електроліт 3 - водний розчин рідкого скла. Електродові - інструменту надають форму диска товщиною 0,1-6 мм. Швидкість обертання диска відносно деталі до 30 м/с. У процесі різання твердих сталей застосовують такі режими: U = 25-30 В, I = 50-200 А. Причому струм тим більший, чим більший поперечний переріз заготовки. Анодно-механічне загострювання інструменту (рис. 4.9) використовують для загострювання різноманітного інструмента, що має пластини чи шари із твердих сталей чи сплавів.

Рисунок 4.9 - Схема загострювання інструменту анодно- Механічним способом

Змінюючи густину струму можна послідовно проводити грубу обробку-очистку (j =. 15-25 А/см2), шліфування (j = 4-6 А/см2) і доведення чистоти поверхні заготовки до 11-12 класу (j =1-2 А/см2). Суть електромеханічного шліфування (рис. 4.10) полягає у поєднанні процесу анодного розчинення металу з зніманням продуктів його розчинення електронейтральним інструментом. Цей процес застосовують, в основному для обробки твердосплавного матеріалу з високою чистотою поверхні (V10 ‒ VI2). Основні переваги електрохімічного шліфування: 1) швидке знімання металу у поєднанні з високою точністю обробки;

20 В. Обробку здійснюють на анодно-механічних станках. Особливостями анодно-механічної розмірної обробки є: 1) висока продуктивність за високої чистоти обробки; 2) можливість широкого регулювання режимів обробки від чорнової до чистої без припинення процесу і без зняття деталі із станка; 3) можливість обробки струмопровідних матеріалів (металічних і металокерамічних) будь-якої твердості; 4) невелика кількість відходів у порівнянні з механічною обробкою на металорізальних станках.

1 ‒ заготовка; 2 ‒ плівка продуктів розчинення; 3 ‒ місце контакту і перегріву; 4 ‒ інструмент; 5 ‒ електроліт Рисунок 4.7 ‒ Схема чорнової анодно-механічної обробки

Проте існують і деякі недоліки. До них відносять необхідність взаємного відносного переміщення інструменту і оброблюваної деталі, що обмежує область застосування такого методу обробки в основному процесами різання, загострювання та шліфування. Схема анодно-механічного різання заготовок приведена на рис. 4.8 Рисунок 2.13, б дає уяву про найбільш розповсюджений цикл роботи печі, що уможливлює витримку виробів для заданої температури. Цей цикл характерний для процесів загартування, відпуску, нормалізації і термохімічної обробки металів. Третій вид циклу роботи печі (рис. 2.13, в) має місце у печах для обпалювання металів, кераміки, спікання металокерамічних виробів, одержання монокристалів і в інших випадках. Печі періодичної дії за такого циклу роботи мають дуже низькі економічні показники. В кожному циклі за період охолодження піч втрачає велику кількість теплоти акумульованої кладкою у періоди нагрівання і витримки. Внаслідок цього ККД печі низький, питома втрата електроенергії велика. Такий цикл може бути виправданий тільки для термообробки дорогих матеріалів, для яких вартість витраченої електроенергії несуттєва. У печах неперервної дії охолодження виробів здійснюють за межами печі у спеціальній камері охолодження, отже, ККД печі і витрата електроенергії не залежить від часу охолодження. Для визначення потужності печі, втрат неробочого стану, ККД з питомої витрати електроенергії необхідно обов'язково знати температурний графік теплової обробки матеріалу. В загальному випадку час циклу обробки: ц н в ох п У печах періодичної дії за час циклу виділяється кількість тепла: Qц=Qкор+ Qдод+ SDQ, де Q кор‒ необхідна кількість тепла для нагрівання виробу; Q дод‒ необхідна кількість тепла для нагрівання допоміжних пристроїв (кошиків, піддонів); S∆ Q ‒ сумарні витрати тепла. Значення Q корі Q допвизначають для заданих температур і відомих характеристик виробів (матеріалів). Сумарні втрати тепла для циклу роботи з витримкою і охолодженням у печі: Рисунок 4.8 - Схема анодно-механічного різання

108 35

механічним шляхом, як показано на рис. 4 6. Інструмент (катод) в нн qвtв qохtох Qвипр , і заготовка (анод) рухаються відносно один від одного з великою де kв ‒ коефіцієнт неврахованих теплових втрат; ∆qні ∆qв ‒ втрати тепла за 1 годину через стінки печі у період швидкістю, інструмент і заготовка стиснуті так, що між ними є тільки дуже тонка плівка електроліту. Руйнування анода здійснюють нагрівання і витримки; ∆qох ‒ втрати тепла за 1 годину через стінки печі у період охолодження; ∆Qвипр ‒ втрати тепла випромінюванням через відкриті пройми і щілини. Ці втрати тепла визначають за відповідними законами теплопередачі. Потужність печі періодичної дії визначають за витратою тепла у період нагрівання, оскільки в цей період у піч уводиться максимальна енергія:

P Q н, н де

Qн Qкор Qдоп qнtн qохtох Qвипр Qц qвtв Для печі неперервної дії потужність: анодним розчиненням металу, а видалення утвореної на поверхні анода мало електропровідної плівки - краєм інструмента. Механічні зусилля, що прикладають для цього до інструменту порівняно невеликі, набагато менші, ніж для механічної обробки

1 ‒ заготовка; 2 - інструмент; З ‒ електроліт; 4 ‒ плівка продуктів розчинення Рисунок 4.6 - Схема чистої анодно-механічної обробки

Якщо поверхня заготовки нерівна, то анодне розчинення проходить у спочатку на вершинах виступів, які згладжуються, і P Pкор Pдоп kв q qвипр, шорсткість поверхні зменшується. Тобто, так можна де

печі. SDq ‒ сумарні теплові втрати через стінки печі; ∆qвипр ‒ втрати за 1 годину на випромінювання через отвори

Для врахування можливого відхилення (зменшення напруги здійснювати шліфування виробів. Така обробка проводиться для малих густин струму (0,5-10 А/см2). Якщо потрібна висока продуктивність, а якість поверхні не має суттєвого значення, то можна підвищити густину струму до 100-500 А/см2. У цьому ви падк у пор яд з анодно -м еха нічн им руйн ува нн ям мережі від номінальної, "старіння" електронагрівників, форсування режиму розігрівання печі з неробочого стану) уводять коефіцієнт запасу kз= 1.1-1.5. Отже, розрахункова встановлена потужність печі Pâñò k çP (1,11,5) P. ККД печі періодичної дії

Qкор оброблюваного металу виникає його ерозійне руйнування (рис. 4.7) внаслідок появи багаточисленних точок контакту 3, в яких густина струму досягає тисячі А/см2. У цих місцях виникають мікродуги, метал сильно нагрівається, плавиться, частково випаровується і вибухом виноситься із зони обробки. Внаслідок теплової ерозійної дії одночасно з ростом продуктивності знижується чистота оброблюваної поверхні.

- печі неперервної дії Qц 100; Процес обробки металу у процесі анодно-механічної обробки залежить від електричного режиму (напруги, густини струму) і від механічних параметрів (тиску на оброблювану поверхню, швидкості руху електроду інструменту). Як джерела

36 107

j U U S U .

Pкор 100. Re S l S l P Основні області застосування анодно-гідравлічної розмірної обробки матеріалів такі: 1) доведення поверхонь штампів, прес-форм, ливарних форм після грубої, наприклад, електроіскрової обробки; 2) загострювання ріжучого інструмента з твердих сплавів; 3) профілювання виробів складної форми, наприклад, турбінних лопаток; 4) прошивання наскрізних отворів - круглих, прямокутних і фасонних, великих і дуже малих; 5) різання заготовок і деталей з одержанням чистого зрізу; 6) згладжування у вузьких каналах і фасонних порожнинах, знімання загусениць. Анодно-гідравлічну розмірну обробку здійснюють у станках, універсальних або спеціалізованих. Кожний такий станок має робочу камеру, в більшості закриту прозорим щитком для спостереження за ходом процесу, в яку введені шпинделі з тримачами інструмента (катода) і виробу. Шпинделі можуть одержувати поступальні (подача) і обертові рухи від супортів з електромеханічними приводами, які знаходяться поза робочою камерою на станині станка. В робочу камеру вводять електроліт, що вприскують під тиском у міжелектродний проміжок. Останній досить малий: віддаль між електродами залежно від процесу складає від 0,1 до 0,5 мм. У проміжках швидкість електроліту досягає 5-40 м/с. До складу станка

Питома витрата електроенергії для печі періодичної дії для завантаження маси G Q ö a G а для печі неперервної дії з продуктивністю

a P G

|

||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 301; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.105.110 (0.008 с.) |

Вакуумні печі періодичної дії виготовляють серійно і

Вакуумні печі періодичної дії виготовляють серійно і живлення використовують випрямлячі з робочою напругою 16-

живлення використовують випрямлячі з робочою напругою 16- Q k q t

Q k q t