Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Фізичні основи індукційного нагрівання

Індукційні установки та установки діелектричного нагрівання за принципом дії відносяться до електротермічних установок, де електрична енергія виділяють безпосередньо у виробах, що нагрівають. Індукційне нагрівання металічних тіл оснований на поглинанні ними електромагнітної енергії, виникненні наведених вихрових струмів, що нагрівають тіло за законом Джоуля-Ленца. Змінне магнітне поле створене індуктором, який по відношенню до грітого тіла є первинною обмоткою трансформатора. Тіло, що нагрівають виконує роль вторинної обмотки трансформатора, яка має один коротко замкнутий виток (рис 2.26).

1 ‒ індуктор; 2 - магнітний потік у грітому тілі; 3 ‒ тіло, що нагрівають; 4 - наведений потік; 5 ‒ повітряний проміжок Рисунок 2.26 - Принципова схема індукційного нагрівання За послаблення стискування автоматично зменшується дійсна площа дотику торців деталей і струм протікає тільки через місце торкання, нагріваючи їх до температури плавлення. Далі входять у контакт інші елементарні виступи, в результаті чого у проміжку утворюється прошарок напіврідкого металу. У процесі кінцевої посадки надлишок металу витискають із проміжку між деталями у вигляді грата (віночка) (рис. 3.16).

Рисунок 3.16 ‒ Зовнішній вигляд шва, виконаного Стиковим зварюванням з оплавленням

Стикове зварювання з оплавленням має ряд переваг перед зварюванням опором: - міцний шов; - не потрібно великих механічних зусиль; - менші затрати для обробки шва; - вища продуктивність зварювальних робіт; - можливість зварювання деталей з різних металів (наприклад, алюміній - мідь, сталь - мідь тощо.) Застосовують для зварювання у стик стержнів, профільного і фасонного металу за поперечного перерізу до 10000 мм2, стрічок і листів, труб, замкнутих контурів (кілець, ланцюгів і т.д.), залізничних рейсів, інструменту і кольорового дроту. Змінний магнітний потік Ф (2), створюваний первинною Для стикового зварювання вітчизняна обмоткою ‒ індуктором 1, пропорційний MPC і обернено пропорційний опорові магнітного кола. ЕРС, E = 4.44Фаf 10-8В, яка виникає в грітому тілі за відомих значень електричних опорів тіла (активного - r і повного z) забезпечує виникнення в ньому вихрового струму І (4) і виділення відповідної

електропромисловість випускає машини різного призначення у діапазоні потужностей від 0,75 до 750 кВА. В процесі точкового зварювання (рис. 3.13, б) деталі, які з'єднують розміщують між двома мідними електродами, що закріплені у спеціальних електродотримачах. Під дією натискного механізму електроди щільно

P = І2r = E2r/z2. Отже, індукційне нагрівання є прямим нагрівним опором, а вмикання грітого тіла в коло струму здійснюють за рахунок магнітного зв'язку. Опір матеріалу r заданий, тому для підвищення потужності установки необхідно збільшувати ЕРС - Е. Це досягають двома способами: Рисунок 3.14 ‒ Зовнішній вигляд шва, що виконаний Зварюванням опором Зварювання опором застосовують для зварювання деталей із вуглецевих сталей і кольорових металів з невеликими поперечними перерізами (до 3 см2). В процесі стикового зварювання з оплавленням і нагріванням деталей проводять у три або дві послідовні стадії - попередній підігрів, оплавлення і кінцева посадка, або тільки у дві останні стадії (рис. 3.15). У початковий момент зварювання здійснюють контакт зварюваних деталей зусиллям стискування Р = 5-20 н/см2; опісля вмикають струм, який розігріває місце стику до t = 700- 900°С (для сталі). Потім стискуюче зусилля послабляють до 2-5 н/см2, внаслідок чого збільшується опір контакту і відповідно спадає зварювальний струм.

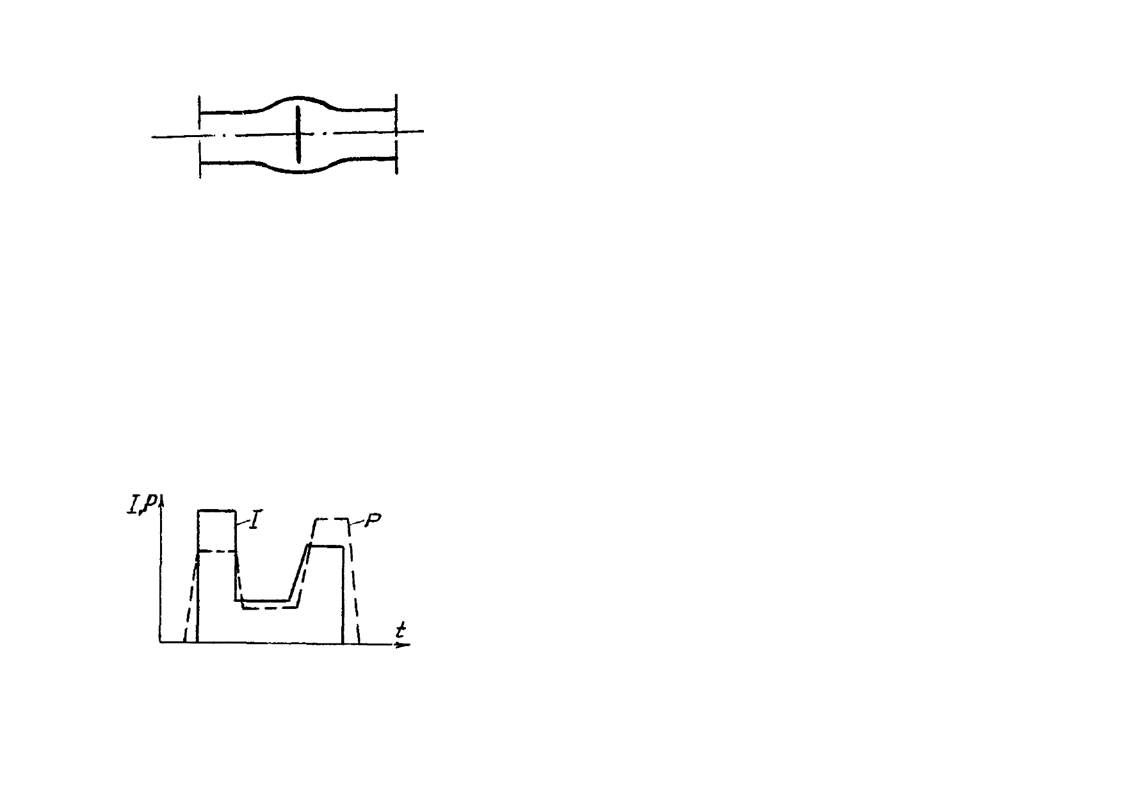

Рисунок 3.15 ‒ Графіки струму і стискаючого зусилля За стикового зварювання з оплавленням і попереднім Підігріванням

1) збільшенням магнітного потоку Ф; 2) підвищенням частоти. Діапазон частот, що використовують в індукційних установках є у межах 5·10-6‒10-7Гц. Індукційне нагрівання широко застосовують: для плавлення металів; термічної обробки деталей; наскрізного н а г р і ва н н я за г о т о во к п е р е д п л а с т и ч н о ю д е ф о р м а ц і єю (куванням, штампуванням, пресуванням, прокатуванням тощо); зварювання металів; хіміко-термічної обробки виробів; одержання низькотемпературної плазми. За частотою струму живлення індукційні установки поділяють: 1) установки промислової частоти (50 Гц); вмикають у мережу безпосередньо або через понижуючі трансформатори (індукційні плавильні канальні печі, крупні тигельні печі,

установки для наскрізного нагрівання великих заготовок); 2) установки середньої (підвищеної (500‒10000 Гц) частоти), які живляться від тиристорних або електромашинних перетворювачів частоти (тигельні печі, різні індукційні нагрівальні печі та установки загартування); 3) високочастотні установки з живленням від лампових генераторів для нагрівання і плавлення, для зварювання труб (66 або 440 кГц), для поверхневого нагрівання під термообробку (0.44‒5.28 МГц), для нагрівання іонізованих газів у процесі одержання низькотемпературної плазми (1.76‒27,12 МГц). Індукційні плавильні печі Індукційні плавильні печі призначені для плавлення чорних і кольорових металів та їх сплавів, для підігрівання металу

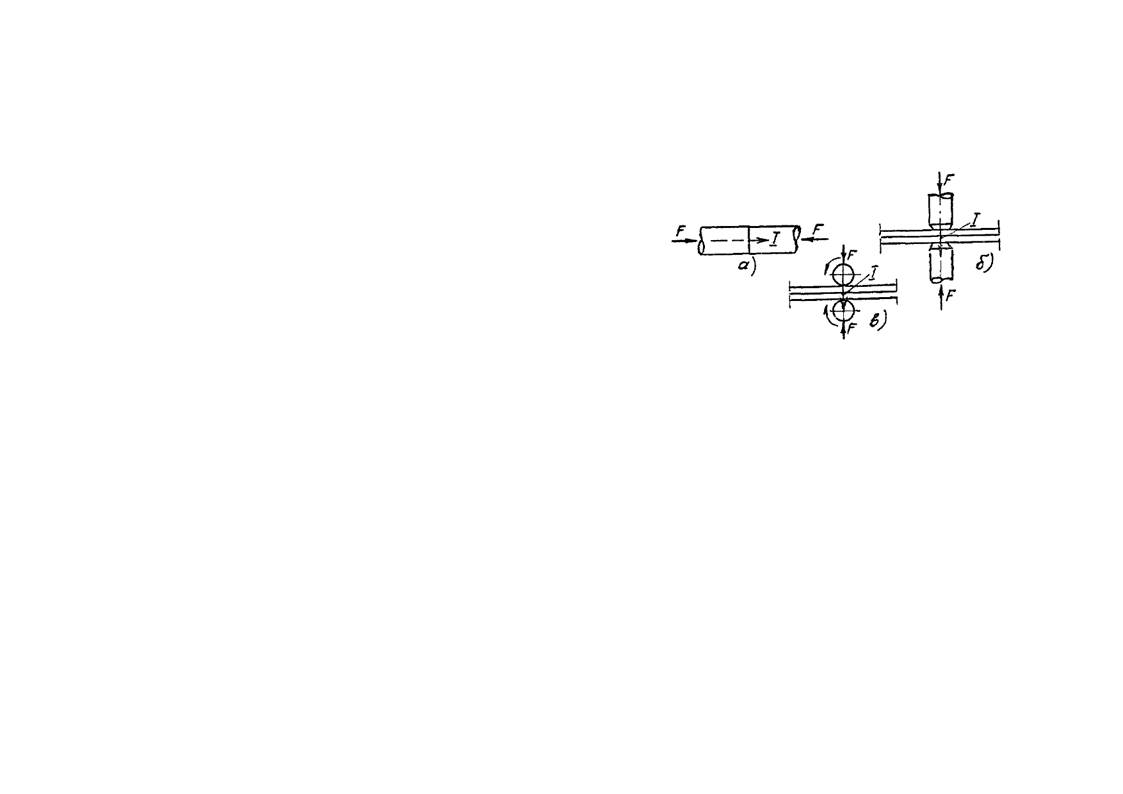

складу, легування і підтримування постійних температурних умов у процесі литва (міксери) або для послідовної роботи у плавильному і міксерному режимах. За конструктивними особливостями індукційні плавильні печі ділять на два типи: канальні та тигельні. Канальні печі застосовують для плавлення чавуна і кольорових металів - міді та мідних сплавів, алюмінію та цинку. Основні переваги канальних печей: відносна простота конструкції, малий відсоток чаду металу та менша питома витрата електроенергії, ніж у інших печах. Недоліки: необхідність залишати частину рідкого металу, так званого "болота" для проведення подальших плавок; складність переходу до плавлення металів і сплавів іншого хімічною складу. В індукційних канальних печах канал з розплавленим металом є короткозамкнутим витком вторинної обмотки трансформатора, в ньому поглинають 90‒95% підведеної до печі електричної енергії. За електротехнічними х а р а к те р и с ти к а ми к а на л ь ні пе чі по д і б ні д о с ил о в их трансформаторів з розподіленим по довжині вторинної обмотки навантаженням. Принципова схема індукційної канальної печі приведена на рис. 2.27. зварювання нагрівання здійснюють за рахунок виділення тепла переважно в місцях стикання зварюваних деталей та протікання через них електричного струму. Розрізняють стикове, точкове і роликове (шовне) зварювання (рис. 3.13).

Рисунок 3.13 ‒ Різновиди контактного зварювання

В процесі стикового зварювання (рис. 3.13,а) деталі зварюють за всією площиною дотику. Цей спосіб зварювання можна розділити на зварювання опором і зварювання з оплавленням. Для зварювання опором деталі з обробленими З метою зменшення потоку розсіювання ФS первинну w1 і вторинну w2 обмотки розміщують на одному стержні магнітопроводу М, у якому протікає основний магнітний потік Ф1. Струм, що виникає в короткозамкненому витку (канал з розплавленим металом), проходячи через метал, виділяє теплоту згідно зі законом Джоуля-Ленца. У принципі індукційні канальні печі в конструктивному відношенні досить складні. Основними складовими печі є футеровані ванни, що розміщені в металічному кожусі та однієї або декількох індукційних одиниць. Індукційною одиницею називають індуктор, магнітопровід і футеровку з плавильними каналами в роз'єднаному металічному кожусі. Індукційні одиниці можуть бути одно- або трифазними, з одним або двома

торцями стикують і стискають з зусиллям Р = 30 н/см2. П2отім через деталі пропускають струм густиною j = 50-100 А/мм і за рахунок контактного опору в місці стискання виникає концентроване виділення тепла. Після досягнення у зоні стискання необхідної для зварювання температури (для сталі t = 1000-1200°С) під в п л и в о м с т и с к а ю ч о г о з ус и л л я з д і й с н ю ю т ь п л а с т и ч н е зварювання деталей. Після закінчення циклу зварювання струм вимикають, а потім знімають стискуюче зусилля. В місці зварювання утворюється потовщення деталі, що призводить до необхідності додаткової механічної обробки (рис. 3.14).

квадратним, прямокутним, або овальним перерізом. Живлення індукційних одиниць здійснюють від одного або декількох трансформаторів.

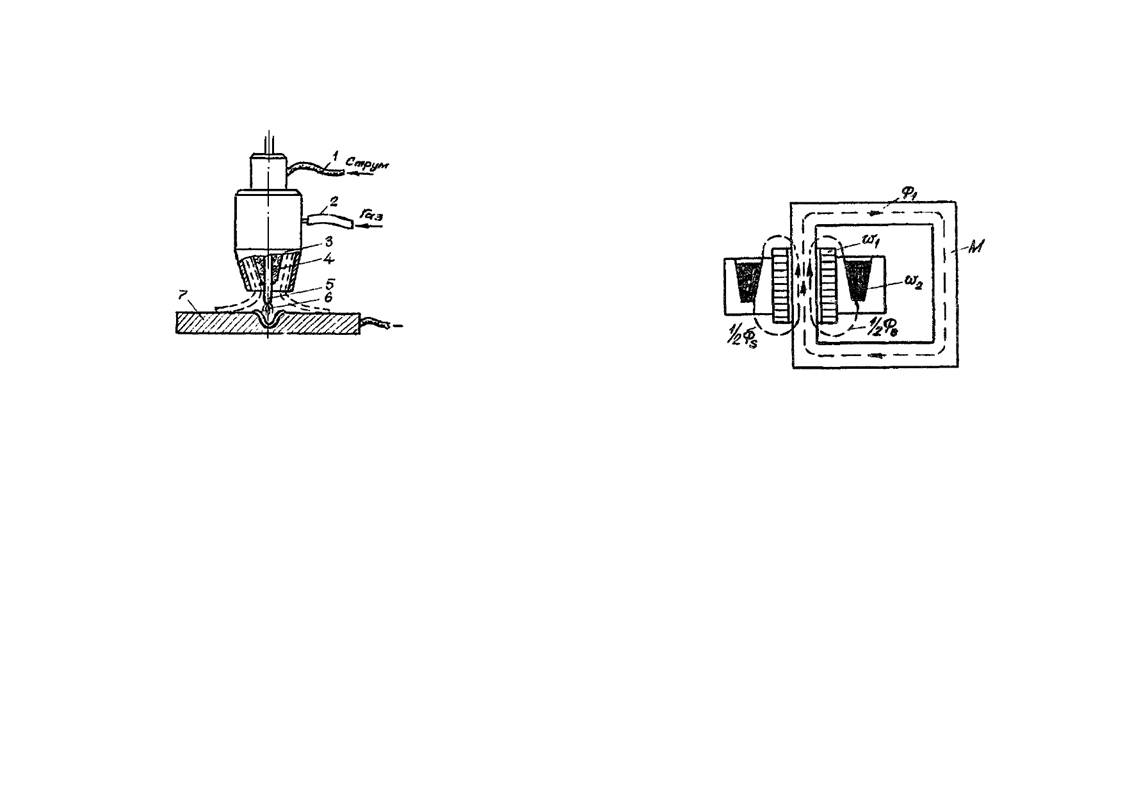

1- зварний провід; 2 - шланг; 3 - сопло; 4 - наконечник; 5 - електродний дріт; 6 - дуга; 7- зварні деталі Рисунок 3.12 ‒ Схема зварювання у вуглекислому газі

Дуга 6 горить між голим електродним дротом 5 і деталями 7, які зварюють у просторі, заповненому вуглекислим газом. Струмінь газу, який безперервно витікає із сопла 3, захищає метал від впливу кисню і азоту повітря. Електродний дріт подають у зону зварювання механічно через струмопідвідний наконечник 4. Струм підводиться кабелем 1, газ - шлангом 2. Зварювання здійснюють постійним струмом зворотної полярності (плюс на електроді) силою 35-500 А. Зварювання у вуглекислому газі має деякі переваги: не потрібно обмазок і флюсів; зварювання ведеться голим сталевим дротом; дуга не закрита флюсом і нею можна легко керувати у процесі зварювання різних швів; висока продуктивність.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 426; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.41.187 (0.016 с.) |

потужності

потужності (сплаву) перед розливанням, вирівнювання його хімічного

(сплаву) перед розливанням, вирівнювання його хімічного вуглекислому газі приведена на рис. 3.12. паралельними каналами на фазу. Канали виконують з

вуглекислому газі приведена на рис. 3.12. паралельними каналами на фазу. Канали виконують з