Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Допуск, поле допуска, квалитеты точностиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Допуск – разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями. Обозначается, как Т. Квалитет – совокупность допусков, изменяющихся в зависимости от номинального размера. Квалитеты охватывают допуски сопрягаемых и несопрягаемых деталей. Для нормирования различных уровней точности размеров от 1 мм до 500 мм в системе ЕСДП (Единая Система Допусков и Посадок) установлено 19 квалитетов, они обозначаются цифрами: 01; 0; 1; 2... 17. Стандартные допуски (ГОСТ 25346-89) установленные ЕСПД обозначаются: IТ01, IТ0; IТ1... IТ17, Буквы IТ обозначают «допуск ИСО» (ИСО=ISO – International Standart Organization). Так, запись IТ7 обозначает допуск по 7-му квалитету ИСО. В качестве единицы точности, с помощью которой можно выразить зависимость точности от диаметра d, установлена единица допуска i (I). Чем больше единиц допуска содержится в допуске системы, тем больше допуск и, следовательно, меньше точность, и наоборот. Число единиц допуска, содержащихся в допуске системы, определяется квалитетом точности. В настоящее время допуски измерительных инструментов и устройств – IТ01 – IТ7, допуски размеров в посадках – IТ3... IT13, допуски неответственных размеров и размеров в грубых соединениях – IТ14... IТ17. Для каждого квалитета на основе единицы допуска и числа единиц допуска закономерно построены ряды полей допусков. Поле допуска – поле, ограниченное верхним и нижним отклонениями. Определяется оно величиной допуска и его положением относительно номинального размера. При графическом изображении (рис. 4.6) поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Рис. 4.6

Все поля допусков для отверстий и валов обозначаются буквами латинского алфавита: для отверстий (I) – прописными (А, В, С, В и т. д.) и для валов (II) – строчными (а, b, с, d и т. д.). Некоторые из полей допусков обозначаются двумя буквами. Буквы O,W, Q и L не используются. Пример расположения полей допусков относительно номинального размера (в ЕСДП его называют нулевой линией) приведен на рисунке 4.7. Характер соединения детелей в сборочной единице зависит от величин допусков деталей, определяемой квалитетом, и от расположенияполей допусков относительно нулевой линии, а также от соотношения этих параметров.

Рис. 4.7 Рисунок 4.8 наглядно показывает, как могут соединяться детали, имеющие один и тот же номинальный размер, но различное положение полей допусков, при одинаковом квалитете.

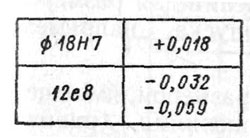

Рис. 4.8 Разберем теперь сущность некоторых понятий. Допустим, что для какой-нибудь детали задан основной расчетный размер 25 мм. Это номинальный размер. В результате неточностей обработки действительный размер детали может оказаться больше или меньше номинального. Однако действительный размер должен колебаться только в известных пределах. Пусть, например, наибольший предельный размер равен 25,028 мм, а наименьший предельный размер – 24,728 мм. Значит, допуск размера, характеризующий требуемую точность обработки детали, равен 25,028–24,728=0,300 мм. Как уже указывалось, на чертежах обозначают не предельные размеры, а номинальный размер и допускаемые отклонения – верхнее и нижнее. Для рассматриваемой детали верхнее предельное отклонение будет равно: 25,028–25=0,028 мм; нижнее предельное отклонение: 24,728–25=0,272 мм. Размер детали, проставляемый на чертеже, – Если нижнее и верхнее предельные отклонения равны, то их записывают так: В этом случае размер шрифта у номинального размера и у равных абсолютных величин отклонений одинаковый. Если одно из отклонений равно нулю, то его совсем не указывают. В этом случае плюсовое отклонение наносят на место верхнего, а минусовое – на место нижнего предельного отклонения. ГОСТ 2.307 – 68* устанавливает общие правила нанесения предельных отклонений линейных и угловых размеров изделия. Предельные отклонения следует указывать непосредственно после номинального размера, однако допускается числовые значения предельных отклонений указывать в таблице, помещаемой на свободном поле чертежа (рис. 4.9). Предельные отклонения размеров относительно низкой точности (от 12-го квалитета и грубее) не указываются около номинального размера, а оговариваются общей записью в технических требованиях чертежа в соответствии с ГОСТ 25670–83 (СТ СЭВ 302–76). Предельные отклонения линейных размеров могут быть указаны тремя следующими способами: 1. условными обозначениями полей допусков по ГОСТ 25346–82 (СТ СЭВ 145–75), например: Ø 20Н7; Ø 20f7 (рисунок 2а); 2. числовыми значениями предельных отклонений, например: Ø 20+0,021; Ø 3. условными обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений, например: Ø 20Н7(+0,021); Ø Поля допусков отверстий обозначают прописными, а валов – строчными буквами латинского алфавита

Рис. 4.9 Цифры номера квалитета пишутся в одну строку с буквой и имеют высоту, равную высоте прописных букв. Предельные отклонения выполняют размером шрифта, на одну ступень меньшим, чем размер шрифта основной величины (номинального размера), или одинакового размера с размером шрифта основной величины (ГОСТ 2.304–81). Если номинальные размеры указаны буквенными обозначениями, поля допусков должны быть указаны после тире: например А – Н11. При задании предельных отклонений числовыми значениями верхнее отклонение указывают над нижним; отклонение, равное нулю, не указывают; симметричное отклонение указывают один раз, причем перед ним проставляют знаки ±. Число знаков после запятой в верхнем и нижнем отклонениях, выраженных десятичной дробью, должно быть одинаковым. При необходимости их выравнивают добавлением нулей. Если предельные отклонения заданы смешанным способом - условными обозначениями полей допусков и числовыми значениями предельных отклонений, то последние берутся в скобки. При указании условных обозначений полей допусков надо обязательно приводить числовые значения предельных отклонений в следующих случаях: 1. при назначении предельных отклонений, не включенных в ряды нормальных линейных размеров по ГОСТ 6636–69* (СТ СЭВ 514 – 77), например: 2. при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347–82 (СТ СЭВ 144–75) или ГОСТ 25348–82 (СТ СЭВ 177–75), например для пластмассовых деталей с предельными отклонениями размеров по ГОСТ 25349–82 (СТ СЭВ 179–75): 3. при назначении предельных отклонений для размеров уступов с несимметричным полем допуска, например:

Рис. 4.10 (а, б) На поверхности с одним номинальным размером, имеющей участки с разными предельными отклонениями, границу между участками проводят сплошной тонкой линией (не пересекая заштрихованную часть изображения), а номинальный размер с соответствующими предельными отклонениями наносят для каждого участка отдельно (рис. 4.11). Предельные отклонения угловых размеров указывают только числовыми значениями (рис. 4.12). Предельные отклонения размеров деталей, изображенных на чертеже в сборе (посадки), указывают в виде дроби: в числителе - предельные отклонения отверстия, в знаменателе – предельные отклонения вала. Предельные отклонения размеров сопрягаемых элементов (в сборочных единицах) наносят тремя способами: 1. в числителе – условное обозначение поля допуска отверстия, в знаменателе – условное обозначение поля допуска вала (рис. 4.13, а) 2. в числителе – числовые значения предельных отклонений отверстия, в знаменателе – числовые значения предельных отклонений вала (рис. 4.13, б) 3. в числителе – условное обозначение поля допуска отверстия с указанием справа в скобках числовых значений предельных отклонений отверстия, в знаменателе – условное обозначение поля допуска вала с указанием справа в скобках числовых значений предельных отклонений вала (рисунок 4.13, в)

Рис. 4.11

Рис. 4.12

Рис. 4.13 (а, б, в) Первый способ рекомендуется применять, когда предельные отклонения в сборе даются как справочные. Допускается на чертежах сборочных единиц приводить предельные отклонения размеров только одной из сопрягаемых деталей, не применяя никаких дополнительных символов, например отверстия под подшипник качения (рис. 4.14). В случае необходимости на чертеже поясняют, к какой детали относится отклонение (рис. 4.15).

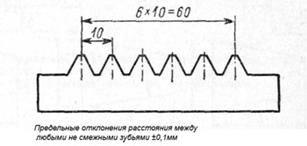

Рис. 4.14 Когда необходимо указать только один предельный размер (второй ограничен в сторону увеличения или уменьшения каким-либо условием), после размерного числа указывают соответственно max или min (рис. 4.16). Если необходимо ограничить колебания размера одинаковых элементов одной детали в пределах части допуска (рис. 4.17) или ограничить накопленную погрешность расстояния между повторяющимися элементами (рис. 4.18), то эти данные указывают в технических требованиях.

Рис. 4.15

Рис. 4.16 Общие записи в технических требованиях должны соответствовать указаниям ГОСТ 25670–83 (СТ СЭВ 302–76) по нанесению предельных отклонений линейных размеров, размеров углов, радиусов закруглений и фасок.

Рис. 4.17

Рис. 4.18 В заключение подчеркнём, что на все исполнительные размеры чертежа предельные отклонения на должны быть указаны в обязательном порядке. Шероховатость поверхности Общие сведения Современными технологиями невозможно добится абсолютно гладких поверхностей изготавливаемых изделий. Шероховатостью поверхности называют совокупность всех микронеровностей, образующих рельеф поверхности детали. Величину шероховатости определяют по высоте гребешков и глубине впадин. Она оказывает существенное влияние на эксплуатационные характеристики деталей – трение, износоустойчивость, прочность и т.п. Безусловно, что шероховатость поверхностей изделий зависитоттехнологии (способа) получения (обработки) этих поверхностей. ГОСТ 25142-82 позволяет учитывать свойства шероховатости поверхности с единых позиций, независимо от способа ее получения (литье, прессование, прокатывание, обрубка, обработка резанием и т.п.). Данный ГОСТ разработан для повышения качества изделий. Чем выше требования к качеству поверхности, тем дороже ее изготовление. Правильноеназначение конструктором шероховатости поверхности, соответствующей условиям работы детали, имеет огромное значение в машиностроении. Требования к шероховатости поверхности Согласно ГОСТ 2789-73 требования к шероховатости поверхности должны быть обоснованы и установлены с учетом функционального назначения поверхности. Если требований к шероховатости поверхности не установлено, то она не подлежит контролю. Стандарт устанавливает перечень параметров, их числовые значения и общие указания по установлению требований к шероховатости поверхности. Шероховатость поверхности оценивают количественно и качественно. Количественная оценка состоит в определении степени шероховатости по одному из приведенных ниже параметров. Качественная оценка шероховатости заключается в сравнении ее с образцами. Параметры шероховатости На рисунке 4.19 показана многократно увеличенная профилограмма неровностей поверхности на некотором ее участке – базовой длине «l», полученная сечением поверхности нормальной к ней плоскостью. Базовой называется длина участка поверхности «l», характеризующая шероховатость поверхности и используемая для количественного определения ее параметров. Для оценки качества поверхности ГОСТ 2789-73 устанавливает шесть параметров. Высотные параметры (рис. 4.19 а): R a – среднее арифметическое отклонение профиля, т.е. – среднее арифметическое значение ординат yi некоторого количества точек, выбранных на базовой длине:

Rz – средняя высота неровностей профиля по 10 точкам, т.е. – сумма средних абсолютных значений высот пяти наибольших выступов и глубин пяти наибольших впадин профиля в пределах базовой длины:

или

Rmax – наибольшая высота профиля. Шаговые параметры (рис. 4.19 б): S – средний шаг неровностей профиля по вершинам; Sm – средний шаг неровностей профиля по средней линии. Примеры определения параметров приведены в справочном приложении к ГОСТ 2789–73.

Рис. 4.19 На учебных чертежах и эскизах обычно ограничиваются указанием одного из высотных параметров Ra или Rz, выбирая числовые величины шероховатости в микрометрах (мкм) из таблицы 4.1. Ранее шероховатость поверхности оценивалась классом шероховатости (14классов). Для преемственности со старым стандартом в ГОСТ 2789–73 приведена таблица 4.1.для перевода обозначений с помощью классов шероховатости поверхности на обозначения по параметрам Ra и Rz. Таблица 4.1.

|

||||

|

Последнее изменение этой страницы: 2017-02-21; просмотров: 723; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.68.112 (0.015 с.) |

. Верхнее предельное отклонение размера пишется над нижним. Значения отклонений записываются более мелким шрифтом, чем номинальный размер. Знаки «плюс» и «минус» показывают, какое действие нужно произвести, чтобы подсчитать наибольший и наименьший предельные размеры.

. Верхнее предельное отклонение размера пишется над нижним. Значения отклонений записываются более мелким шрифтом, чем номинальный размер. Знаки «плюс» и «минус» показывают, какое действие нужно произвести, чтобы подсчитать наибольший и наименьший предельные размеры. .

. , (рисунок 2б);

, (рисунок 2б); , (рисунок 2в).

, (рисунок 2в).

;

; , (рис. 4.10, а);

, (рис. 4.10, а); (рис. 4.10, б).

(рис. 4.10, б).

; (4.1)

; (4.1) , (4.2)

, (4.2) ; (4.3)

; (4.3)