Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Параметры шероховатости поверхности.Содержание книги

Поиск на нашем сайте

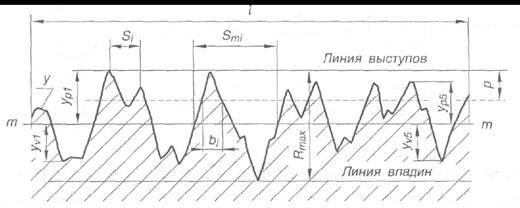

Шероховатость поверхности оценивается по неровностям профиля (рис. 26), получаемого путем сечения реальной поверхности плоскостью. Для отделения шероховатости поверхности от других неровностей с относительно большими шагами ее рассматривают в пределах базовой длины l.

Базой для отсчета отклонений профиля является средняя линия профиля т-т – линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально.

ГОСТ 2789—73* установлены следующие параметры шероховатости (рис. 26).

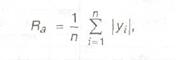

1. Среднее арифметическое отклонение профиля Ra— это среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

где l — базовая длина; у — отклонение профиля (расстояние между любой точкой профиля и базовой линией т-т). При дискретном способе обработки профилограммы параметр Raрассчитывают по формуле;

где уi — измеренные отклонения профиля в дискретных точках; n — число измеренных дискретных отклонений на базовой длине.

Рис.26

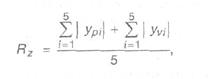

2. Высота неровностей профиля по десяти точкам Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины.

где уРi — высота i-го наибольшего выступа профиля; yVi — глубина i-й наибольшей впадины профиля.

3. Наибольшая высота неровностей профиля Rmax — расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины (рис. 26).

4. Средний шаг неровностей профиля Sm — среднее значение шага неровностей профиля в пределах базовой длины (рис. 29).

5. Средний шаг местных выступов S — среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины (см. рис. 26).

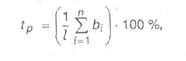

6. Относительная опорная длина профиля tp — отношение опорной длины профиля к базовой длине:

гдеtp - опорная длина профиля (сумма длин отрезков, отсекаемых на заданном уровне р в материале профиля линией, эквидистантной средней линии в пределах базовой длины).

Кроме перечисленных шести количественных параметров стандартом установлены два качественных параметра.

1. Вид обработки. Указывается в том случае, когда шероховатость поверхности следует получить только определенным способом.

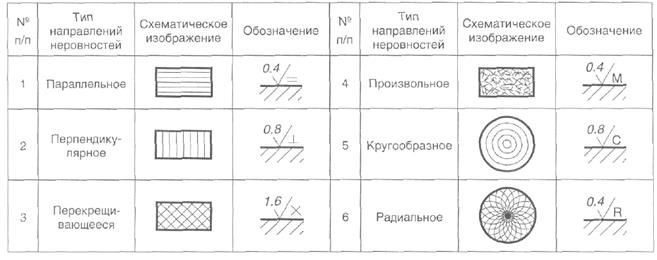

2. Тип направлений неровностей. Выбирается из табл. 8. Указывается только в ответственных случаях, когда это необходимо по условиям работы детали или сопряжения. Таблица 8

Гладкие калибры

Понятие о калибре

Слово "калибр" произошло от французского "calibre", обозначавшего диаметр канала ствола пушки, ружья, пистолета, ядра или пули. Калибр - это специальное техническое бесшкальное средство измерений (мера), служащее для альтернативной проверки годности размеров, формы и расположения поверхностей при техническом контроле изделий. Калибры не используются для арбитражной перепроверки изделий. Арбитражную перепроверку ведут универсальными средствами измерений. При проверке изделия калибром не определяют числового значения размера величины элемента, а проверяют лишь его годность ("годен – не годен", брак "плюс" или "минус", исправимый или неисправимый брак; понятия "исправимый" и "неисправимый" брак - условны). При помощи калибров также разделяют элементы изделий на группы сортировки в пределах полей допусков размеров этих элементов (под селективную сборку изделий). Калибры изготовляют для контроля отверстий, валов, глубин, уступов, расстояний между поверхностями и осями и т.д. Калибры чаще применяют в массовом и крупносерийном производствах, где применение их наиболее экономично. Преимущества калибров перед универсальными средствами измерений: · более высокая производительность контроля; · простота применения; · простота конструкций, относительная лёгкость изготовления, сравнительно невысокая стоимость; · более высокая износостойкость; · контроль полными калибрами приближен к условиям сборки изделий; · возможность контроля малых отверстий, для которых нет достаточно простых и надёжных универсальных СИ; · возможность механизации и автоматизации контроля (автоматизированный контроль применяют только для изделий небольших габаритов и достаточно простой формы).

Применение калибров имеет следующие недостатки: - на результаты контроля существенно влияют субъективные особенности контролёра, т.е. его квалификация, соблюдение правил контроля, тщательность контроля (например, если калибр не снабжён специальным устройством для ограничения и обеспечения постоянства измерительного усилия, то погрешность контроля резко возрастает, особенно, при контроле размеров более 180 мм точнее 6 - 8 квалитетов, а также при недостаточной жёсткости конструкции калибра или изделия);

- плохо выявляются отклонения формы в пределах поля допуска размера элемента изделия, особенно, если проходной калибр неполный или имеет меньшую длину, чем длина проверяемого элемента; - нельзя использовать калибры для проверки отклонений формы и расположения поверхностей, если они должны быть меньше допуска размера; - при допустимом выходе поля допуска размера на износ проходного предельного калибра за пределы поля допуска размера проверяемого элемента изделия (за Анм у отверстия и за Внб у вала), особенно, если пробка и скоба одновременно близки к предельному износу, погрешность контроля увеличивается, искажается допуск посадки сопрягаемых деталей (возможен небольшой натяг в посадке с Sнм = 0, но вероятность его очень мала); - несколько искажается допуск посадки сопрягаемых деталей, если непроходные пробка имеет наибольший предельный размер, а скоба – наименьший (Nнм уменьшается, Sнм - увеличивается); - для грубых квалитетов применение новых калибров может сократить наименьший производственный допуск на 10-40%; - отсутствие числовых данных; - нельзя проверять легкодеформируемые детали.

Калибры применяют для размеров от 0,1 до 3150 мм: для размеров до 500 мм в квалитетах от 6-8 до 17, для размеров свыше 500 мм - в квалитетах 12-17. Для контроля размеров точнее 6 квалитета применение калибров не рекомендуется. Основные требования, предъявляемые к калибрам: · точность (достигается соответствующей обработкой рабочих поверхностей и точностью применяемых СИ для их контроля); · износостойкость, твёрдость и качество рабочих поверхностей (достигаются закалкой, армированием твёрдым сплавом, хромированием и т.д.); хромирование повышает износостойкость в 3 - 4 раза, а армирование - в 35 - 40 раз); · стабильность рабочих поверхностей (достигается снятием внутренних напряжений при искусственном старении); · наибольшая жёсткость при наименьшей массе (достигается за счёт конструктивных решений); · коррозионная стойкость (достигается хромированием с последующей доводкой рабочих поверхностей и оксидированием нерабочих).

Контроль калибрами может быть: · поэлементным (каждый элемент изделия проверяется отдельно); · комплексным (несколько элементов проверяются одновременно); · ручным; · механизированным; · автоматизированным; · автоматическим.

|

||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 388; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.172.179 (0.007 с.) |