Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности и классификация адгезионного взаимодействия пленок.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

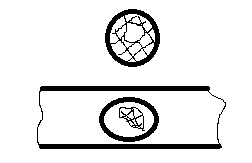

Особенности и классификация адгезионного взаимодействия пленок. Основные определения и понятия. Следует считать, что адгезия — это связь или взаимодействие между поверхностями двух разнородных контактирующих тел. Для нарушения этой связи необходимо внешнее воздействие определенной величины. Адгезия является синонимом русского слова «прилипание». Иногда под термином «прилипание» подразумевают процесс, ведущий к сближению тел и установлению между ними связи. Только в этом смысле в дальнейшем будет применяться термин прилипание. Кроме того, для определения состояния пленки в процессе адгезии будет применяться понятие «прилипшая пленка». Различают адгезию частиц и жидкости к твердым поверхностям, а также адгезию пленок и покрытий. Адгезия пленок и покрытий — явление, которое возникает при контакте твердых поверхностей с пленками, находящимися на этих поверхностях. Разграничить понятия «пленки» и «покрытия» порой бывает затруднительно. Пленками обычно называют тонкие слои материалов, применяемых для различных целей: упаковки, изоляции, придания декоративного вида и т. д. Покрытиями — тонкие слои, например краски или металла, нанесенные на основу с целью придания определенных свойств или изоляции ее от окружающей среды. Подобные функции в некоторых случаях могут выполнять и пленки. Так, пленки, образованные из высокодисперсных твердых частиц, могут выполнять роль смазочного слоя или сообщать поверхности электрические и другие свойства. Поэтому для сокращения в дальнейшем вместо термина «пленки и покрытия» будем применять какой-либо один термин: «пленки» или «покрытия». С точки зрения адгезионного взаимодействия пленки, как правило, формируются в результате соприкосновения с твердой поверхностью. Кроме того, они могут существовать до взаимодействия с твердым телом, но в результате адгезии они приобретают новые свойства. Пленки могут быть, например, хрупкими, но при контакте с твердой поверхностью за счет адгезии это отрицательное свойство пленок исчезает и пленки могут приобретать другие положительные качества. Прилипшие к твердой поверхности пленки называют адгезивом, а саму поверхность — субстратом или подложкой. Пленки обычно наносят на твердую поверхность для того, чтобы экранировать вострят. Такое экранирование нужно с целью предупреждения коррозии, придания поверхности смазочных, декоративных и других Свойств. Так, тонкие пленки, образованные из порошкообразных материалов, сообщают поверхности необходимые электрические свойства, что используется в печатных схемах приемопередающих устройств. Тонкие металлические пленки, наносимые на изоляторы, обусловливают поверхностную электрическую проводимость. Пленки придают кинолентам необходимые эластичные и другие свойства. Пленки могут образовываться в результате некоторых технологических процессов, например в результате отложения частиц парафина при движении нефти по трубопроводам. В отдельных случаях может иметь место адгезия двух и более пленок, изготовленных из различных материалов. Например, для получения упаковочного материала используют комбинированную пленку, сочетающую положительные свойства ее составляющих. Пленка полиэтилена в результате адгезии с пленкой полиэтилен-терефталата образует эластичный упаковочный материал, обладающий высокой прочностью, паро- и газонепроницаемостью, стойкостью к повышенной влажности воздуха.

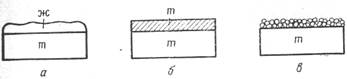

Рис. 1,1. Способ образования пленок: Причины адгезии пленок в газовой и жидких средах Таблица 1

В настоящее е время развита микрореологическая теория адгезии. Суть этой теории заключается в том, что в процессе формирования пленки из расплава происходит заполнение выемов шероховатой поверхности субстрата, увеличивается площадь фактического контакта, а следовательно, и число связей между адгезивом и субстратом, что приводит к росту адгезии и адгезионной прочности. Рост адгезионной прочности доказан прямыми опытами. Помимо этого микрореологическая теория рассматривает адгезионную прочность с общих позиций, основа которых заложена в соотношении (1). Настоящая методика распространяется на лакокрасочные материалы и устанавливает методы определения адгезии лакокрасочных покрытий к металлическим поверхностям: 1 — метод отслаивания; 2 — метод решетчатых надрезов; 3 — метод решетчатых надрезов с обратным ударом; Классификация Все лакокрасочные материалы разделены на группы в зависимости от входящих в их состав основных пленкообразователей. Для условных обозначений каждой группы использована система принятая в ГОСТ 9825—73 (см. табл. 2). Таблица 2.

Внутри групп лакокрасочные материалы расположены по признаку преимущественного назначения материала в соответствии с ГОСТ 9825—73 (табл. 3). Таблица 3.

Марка лакокрасочного материала слагается из буквенных обозначений группы (табл. 1) и нескольких цифр, из которых первая указывает назначение материала (табл. 2), а остальные составляют порядковый номер регистрации материала. Например: эмаль ХВ-16 — перхлорвиниловая эмаль (ХВ), атмосферостойкая (1), регистрационный номер 6; грунтовка ГФ-031 — глифталевая (ГФ) грунтовка (0), регистрационный номер 31; шпатлевка ЭП-0010 —эпоксидная (ЭП) шпатлевка (00), регистрационный номер 10. Марки некоторых лакокрасочных материалов, пригодных для работы в условиях тропического климата, обозначены буквой Т, например, грунтовка ЭП-09Т.

Лабораторная работа №1 МЕТОД РЕШЕТЧАТЫХ НАДРЕЗОВ

А. Сущность метода. Сущность метода заключается в нанесении на готовое лакокрасочное покрытие решетчатых надрезов и визуальной оценке состояния покрытия по четырехбалльнрй системе.

Аппаратура и материалы. Пластины из листовой стали марки 08 кп размером не менее 60x150 мм и толщиной (0,9±0,1) мм по ГОСТ 16523—89 или из других металлов, если это предусмотрено в нормативно-технической документации на лакокрасочный материал. Режущий инструмент: лезвие бритвенное в держателе любого типа; одно- или многолезвиевый нож с углом заточки режущей части 20—300 и кромкой лезвия толщиной 0,05—0,10 мм. Устройство для нанесения надрезов типа АД-3 по ТУ 6—23—9— 89, включающее шаблон для нанесения надрезов и режущий инструмент. Линейка металлическая или шаблон с пазами, расположенными на расстоянии 1, 2 или 3 мм друг от друга. Кисть волосяная, плоская, мягкая, шириной не менее 10 мм; длина волос не менее 15 мм. Прибор для измерения толщины покрытий с погрешностью измерения не более 10 %. Лупа с 2,5—4 х увеличением.

Подготовка к испытанию. 1.2.1. Для проведения испытания готовят два образца. Пластины для нанесения лакокрасочного материала подготавливают по ГОСТ 8832—76. Вид металла испытуемых пластин, обработку их поверхности перед нанесением лакокрасочного материала, вязкость испытуемого лакокрасочного материала, метод нанесения, количество слоев, возможность использования системы лакокрасочного покрытия, режим сушки и толщину пленки указывают в нормативно-технической документации на испытуемый лакокрасочный материал. 1.2.2. На подготовленные пластины наносят лакокрасочный материал и после сушки определяют толщину покрытия не менее, чем на трех участках поверхности испытуемого образца, при этом различие в толщине покрытия по длине образца не должно превышать 10 %. Адгезию определяют после выдержки пленки по п. 1.2. 1.2.3. Перед проведением испытания бритвенное лезвие заменяют на новое, а качество режущей кромки ножа проверяют при помощи лупы. При наличии мелких зазубрин и затупления нож затачивается. При разногласиях в оценке адгезии нож затачивают, а лезвие заменяют на новое.

Проведение испытания. 1.3.1. Испытания проводят на двух образцах и не менее, чем на трех участках поверхности каждого образца при условиях, указанных в п. 1.3, если в нормативно-технической документации на испытуемый лакокрасочный материал нет других указаний. 1.3.2. На каждом испытуемом участке поверхности образца на расстоянии от края не менее 10 мм делают режущим инструментом по линейке или шаблону или с помощью устройства АД-3 не менее шести параллельных надрезов до металла длиной не менее 20 мм на расстоянии 1, 2 или 3 мм друг от друга. Режущий инструмент держат перпендикулярно поверхности образца. Скорость резания должна быть от 20 до 40 мм/с. Аналогичным образом делают надрезы в перпендикулярном направлении. В результате на покрытии образуется решетка из квадратов одинакового размера. Расстояние между соседними решетками должно быть не менее 20 мм. Размер единичного квадрата решетки должен быть указан в нормативно-технической документации на испытуемый лакокрасочный материал. При отсутствии таких указаний на покрытия толщиной менее 60 мкм наносят решетку с единичным квадратом размером 1x1 мм, на покрытия толщиной от 60 до 120 мкм — 2x2 мм, на покрытия толщиной от 120 до 200'мкм — 3x3 мм. Контроль прорезания покрытия до металла осуществляется при помощи лупы. Обработка результатов. После нанесения надрезов для удаления отслоившихся кусочков покрытия проводят мягкой кистью по поверхности решетки в диагональном направлении по пять раз в прямом и обратном направлении. Адгезию оценивают в соответствии с табл.4, используя при необходимости лупу. Таблица 4.

Перевод четырехбалльной шкалы в шестибалльную шкалу для оценки адгезии методом решетчатых надрезов приведен в приложении. За результат испытания принимают значение адгезив баллах, соответствующее большинству совпадающих значении, определенных на всех испытуемых участках поверхности двух образцов; при этом расхождение между значениями не должно превышать 1 балл. При расхождении значений адгезии, превышающем 1 балл, испытание повторяют на том же количестве образцов и принимают среднее округленное значение, полученное по четырем образцам, за окончательный результат. При равной повторяемости двух значений адгезию оценивают по большему значению. Вывод: в ходе лабораторной работы мы проверяли образец составом ПФ 115 цвет «сурик» светоотражающий по методу решетчатых надрезов. Образец ПФ 115 соответствует 1 баллу. Лабораторная работа №2 МЕТОД ПАРАЛЛЕЛЬНЫХ НАДРЕЗОВ

А. Сущность метода. Сущность метода заключается в нанесении на готовое лакокрасочное покрытие параллельных надрезов и визуальной оценке состояния покрытия по трехбалльной системе.

Аппаратура и материалы. Лента липкая на полиэтилентерефталатной основе. Аппаратура и материалы — по п.2.1.

Подготовка к испытанию. Подготовка пластинок и нанесение испытуемого лакокрасочного материала на подготовленные пластинки проводят по п.2.2.

Проведение испытания. Адгезию с применением липкой ленты определяют на двух параллельных образцах и не менее чем на трех участках каждого образца. На каждом участке поверхности образца на расстоянии от края пластины не менее 10 мм делают не менее пяти параллельных надрезов длиной не менее 20 мм до металла на расстоянии 1, 2 или 3 мм друг от друга с помощью режущего инструмента по п.2.1. Перпендикулярно надрезам накладывают полоску липкой ленты размером 10x100 мм и плотно ее прижимают, оставляя один конец полоски неприклеенным. Быстрым движением ленту отрывают перпендикулярно от покрытия. Адгезию по методу параллельных надрезов оценивают по трехбалльной шкале (табл.5).

Таблица 5.

Вывод: в ходе лабораторной работы мы проверяли образец составом ПФ 115 белого цвета, образец соответствует 1 баллу.

Лабораторная работа № 3.

Измерение величины адгезии лакокрасочных покрытий на металлической подложке с помощью механического адгезиметра «Константа-А».

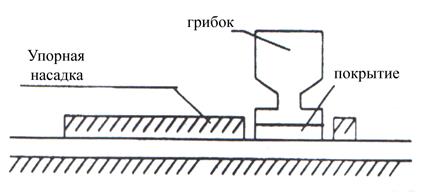

Назначение. 1.1.1 Прибор предназначен для контроля величины адгезии (силы сцепления) лакокрасочных покрытий с основанием. 1.1.2 Прибор предназначен для эксплуатации в климатических условиях УХЛ категории размещения по ГОСТ 15150. Технические характеристики. 1.2.1. Усилие отрыва кг, не более 100. 1.2.2. Предел допускаемой погрешности задания усилия отрыва кг, не более ±10. 1.2.3. Рабочий диапазон температур, °С 10+35. 1.2.4. Диаметр основания приклеиваемого грибка, мм 11,3. 1.2.5. Удельное усилие отрыва Fу кг/см 2100. 1.2.6. Габаритные размеры, мм, не более 140*80х50. 1.2.7. Масса прибора, кг, не более 0,25. 1.2.8. Цена деления, кг 10. Устройство и работа. В основу работы прибора положен принцип измерения усилия отрыва грибка, приклеиваемого к контролируемому покрытию. Усилие отрыва создается поворотным механизмом, состоящим из пары винт-гайка и взводящим пружинный механизм, связанный с грибком. Величина усилия отрыва считывается по положению стрелки прибора относительно шкалы.

Комплектность прибора. 2.1. Адгезиметр механический "Константа А"-1. 2.2. Упорная насадка -1 2.3. Грибок- 3. 2.4. Балеринка для вырезания участка контроля-1. 2.5. Клей эпоксидный двухкомпонентный -1. 2.6. Футляр-1. 2.7. Паспорт-1.

Использование прибора. 3.2.1. Для работы прибора следует: 1 - полностью отпустить захватный механизм (стрелка прибора должна занять нижнее положение в зоне её движения см. рис. 3);

Рис.3. 2 - установить на грибок выточкой вниз упорную насадку из прилагаемого комплекта; 3 - произвести захват грибка захватным механизмом и прижать прибор к упорной насадке таким образом, чтобы он находился симметрично относительно упорной насадки, длинная сторона насадки была направлена к шкале прибора; 4 - произвести (при необходимости) установку нуля прибора, для чего: 4.1. - плавным вращением поворотного механизма производить взвод пружины до момента, когда ив винта возникнет нагрузка, что соответствуют окончанию холостого хода винта и пружины; 5 – в случае если стрелка не будет на нуле шкалы, отвернуть фиксирующий стрелку винт, установить стрелку на нуль шкалы и завернуть фиксирующий винт; 6 - плавно взвести пружину поворотным механизмом, при этом «стрелка будет указывать усилие отрыва, приложенное к грибку; 7 - установить требуемое по методике испытаний усилив отрыва и выдерживать его заданное время; 8 - в случае, если не произошло отрыва грибка, отпустить пружинный механизм и снять прибор и упорную насадку с грибка; 9 - сбить грибок с покрытия с помощью долота и молотка, произведя удар с боковой грани по слою клея; 10 - очистить поверхность грибка от следов клея и краски смывкой или шкуркой. По результатам испытаний, в соответствии с методикой испытаний принимается решение о целесообразности применения испытуемого покрытия.

Рис.4. Схема расположения на подложке.

Образец №1:адгезионно-когезионный, предел прочности при вертикальном одноосном отрыве 60 кг.

Образец №2: адгезионно-когезионный, предел прочности при вертикальном одноосном отрыве 60 кг.

Образец №3: адгезионно-когезионный, предел прочности при вертикальном одноосном отрыве 60 кг.

Вывод: в ходе лабораторной работы мы выяснили, что все образцы являются адгезионно-когезионными.

Особенности и классификация адгезионного взаимодействия пленок. Основные определения и понятия. Следует считать, что адгезия — это связь или взаимодействие между поверхностями двух разнородных контактирующих тел. Для нарушения этой связи необходимо внешнее воздействие определенной величины. Адгезия является синонимом русского слова «прилипание». Иногда под термином «прилипание» подразумевают процесс, ведущий к сближению тел и установлению между ними связи. Только в этом смысле в дальнейшем будет применяться термин прилипание. Кроме того, для определения состояния пленки в процессе адгезии будет применяться понятие «прилипшая пленка». Различают адгезию частиц и жидкости к твердым поверхностям, а также адгезию пленок и покрытий. Адгезия пленок и покрытий — явление, которое возникает при контакте твердых поверхностей с пленками, находящимися на этих поверхностях. Разграничить понятия «пленки» и «покрытия» порой бывает затруднительно. Пленками обычно называют тонкие слои материалов, применяемых для различных целей: упаковки, изоляции, придания декоративного вида и т. д. Покрытиями — тонкие слои, например краски или металла, нанесенные на основу с целью придания определенных свойств или изоляции ее от окружающей среды. Подобные функции в некоторых случаях могут выполнять и пленки. Так, пленки, образованные из высокодисперсных твердых частиц, могут выполнять роль смазочного слоя или сообщать поверхности электрические и другие свойства. Поэтому для сокращения в дальнейшем вместо термина «пленки и покрытия» будем применять какой-либо один термин: «пленки» или «покрытия». С точки зрения адгезионного взаимодействия пленки, как правило, формируются в результате соприкосновения с твердой поверхностью. Кроме того, они могут существовать до взаимодействия с твердым телом, но в результате адгезии они приобретают новые свойства. Пленки могут быть, например, хрупкими, но при контакте с твердой поверхностью за счет адгезии это отрицательное свойство пленок исчезает и пленки могут приобретать другие положительные качества. Прилипшие к твердой поверхности пленки называют адгезивом, а саму поверхность — субстратом или подложкой. Пленки обычно наносят на твердую поверхность для того, чтобы экранировать вострят. Такое экранирование нужно с целью предупреждения коррозии, придания поверхности смазочных, декоративных и других Свойств. Так, тонкие пленки, образованные из порошкообразных материалов, сообщают поверхности необходимые электрические свойства, что используется в печатных схемах приемопередающих устройств. Тонкие металлические пленки, наносимые на изоляторы, обусловливают поверхностную электрическую проводимость. Пленки придают кинолентам необходимые эластичные и другие свойства. Пленки могут образовываться в результате некоторых технологических процессов, например в результате отложения частиц парафина при движении нефти по трубопроводам. В отдельных случаях может иметь место адгезия двух и более пленок, изготовленных из различных материалов. Например, для получения упаковочного материала используют комбинированную пленку, сочетающую положительные свойства ее составляющих. Пленка полиэтилена в результате адгезии с пленкой полиэтилен-терефталата образует эластичный упаковочный материал, обладающий высокой прочностью, паро- и газонепроницаемостью, стойкостью к повышенной влажности воздуха.

Рис. 1,1. Способ образования пленок:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 930; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.164.100 (0.011 с.) |