Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

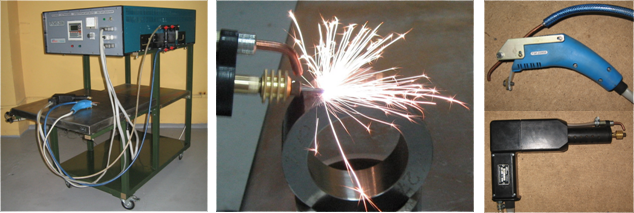

Газопламенное напыление порошковых материалов

При газопламенном способе нанесения покрытия напыляемый порошок наносится на деталь с помощью специальных горелок, которые могут быть ручными или машинными. Для ручного напыления металлических порошков используется горелка ГН-2(рис).Основой конструкцией горелки является базовая схема сварочной горелки инженерного типа, которая служит для смешивания горючего газа с кислородом и получения газового пламени. Напыляемый порошок из бункера через клапан под влиянием всасывающего воздействия кислорода и горючего газа, протекающего по каналам инжектора, попадает в сопло, а затем – в ядро пламени. В зависимости от назначения, и материала детали, различают два метода нанесения порошков: холодный(без оплавления) при котором нагрев детали не превышает

Холодный метод используется для восстановления поверхности детали с износом до 2,0 мм без деформации, искажения или изменения структуры металла, не подвергающимся в процессе эксплуатации ударам, знакопеременным нагрузкам, большому нагреву. При этом применяют 2 вида порошков: для нанесения подслоя(порошка на основе сплава алюминий-никель) и для основного покрытия(титан – никель) Горячий метод напыления используют для восстановления поверхностей деталей с местным износом до 3…5 мм, работающих при знакопеременных и ударных нагрузках. Плунжеры глубинных скважинных нефтяных насосов в настоящее время упрочняются напылением покрытий из порошков

Лазерная сварка и наплавка Лазерная сварка и наплавка основаны на использовании энергии светового потока высокой степени направленности. Это вид сварки плавлением, при котором нагрев материала осуществляется когерентным световым лучом, создаваемым оптическим квантовым генератором — лазером. Основой частью такой установки является генератор, преобразующий энергию, запасенную в блоке конденсаторов, в энергию когерентного светового луча. Лазер позволяет сконцентрировать на поверхности детали энергию при плотности мощности от предельно малых величин до 1017 Вт/см2-. Энергия может передаваться материалу бесконтактно, на значительные расстояния от генератора и строго дозировано.

Рисунок. Схемы лазеров с продольной и поперечной прокачкой газа Хромирование

Основные преимущества электролитического хрома: Электролитический хром — своеобразный металл серебристо-белого цвета обладающий высокой микро твердостью в 400—1200 МН/м2, (что почти в два раза выше, чем при закалке токами высокой частоты), близкой к микро твердости корунда; - обладает высокой износостойкостью, особенно в абразивной среде (в 2—3 раза по сравнению с закаленной сталью); - обладает высокой устойчивостью в отношении химических и температурных воздействий, и все это дополняет красивый внешний вид; - имеет низкий коэффициент трения (на 50% ниже чугуна и стали); - очень высокая прочность сцепления покрытия с поверхностью детали. Недостатки хромирования и хромового покрытия:

- низкий выход металла по току (8—42%); - небольшая скорость отложения осадков (0,03 мм/ч); - высокая агрессивность электролита; - большое количество ядовитых выделений, образующихся при электролизе; - толщина отложения покрытия практически не превышает 0,3 мм; - гладкий хром плохо удерживает смазочное масло. Электролитические осаждения хрома отличаются от других гальванических процессов как по составу электролита, так и по условиям протекания процесса. Эти особенности состоят в следующем: в качестве электролита используют хромовую кислоту (водный раствор хромового ангидрида СЮ3) с небольшими добавками серной кислоты (H2S04), а не растворы их солей, как при осаждении других металлов. Концентрация хромового ангидрида в электролите может колебаться в широких пределах — от 100 до 400 г/л, а серной кислоты — от 1 до 4 г/л (причем соотношение CrO3:H2S04 должно находиться в пределах 90-120). В этом случае выход по току хрома наибольший и процесс идет устойчиво. Количество трехвалентного хрома в ванне должно быть 3-4% содержания хромового ангидрида; электролиз в хромовокислых электролитах ведется с нерастворимыми свинцово-сурьмистыми анодами. Применение растворимых хромовых анодов невозможно ввиду того, что:

- процесс осаждения хрома проводится при высокой катодной плотности тока (DK = 20-30 А). При повышении катодной плотности тока увеличиваются твердость осадка и хрупкость слоя, а при пониженных значениях тока осадки получаются пластичными; - обратная зависимость выхода по току от температуры электролита и его концентрации. С повышением концентрации электролита выход по току резко понижается, тогда как в большинстве других гальванических процессов выход по току повышается; - хромовые ванны имеют плохую растворяющую способность, т. е. толщина осадков оказывается неравномерной в зависимости от положения анода по отношению к детали (катоду). На ближайших к аноду участках получается большая толщина слоя, а на удаленных – меньшая. - возникновение значительных растягивающих напряжений в электролитически осажденном слое. Напряжение тем больше, чем толще покрытие. При определенной толщине растягивающие напряжения достигают таких значений, которые приводят к отслоению покрытия. В хромовых покрытиях в связи с этим снижается усталостная прочность на 20% Саморегулирующий электролит. Его применяют для более устойчивой работы ванн хромирования. Это достигается путем введения в ванну труднорастворимого сульфата стронция. Наиболее широкое распространение получил электролит следующего состава (г/л):

— хромовый ангидрид СгОз — 200-300, — кремнефторид калия K2SiFe — 18-20. — сульфат стронция SrS04 — 5,5-5,6,

1- Блестящий хром; 2- Молочный хром. Плотность тока DK = 40-80 А/дм2, температура 55-65. Выход по току в этом электролите равен з = 17-19%. Положительные свойства электролита: - возможность применения более высоких плотностей; - скорость осаждения выше, чем в сернокислых электролитах; - хорошая рассеивающая способность; g 4g2HQ45Ziqgov6GLFl2ozSw6Xagoz3npIvZ6nNW30YXn8sWkUUX4eStDFyemCxXoN3TRogu1F0mn CxXmOQNdhKEn98vFLmxYamuoIPNDJgt0emLiYejC0MVbj54eM7tQkf5LoQt+fBpOoXORWJ6YZ8fc 9TRc6+f6b/4BAAD//wMAUEsDBBQABgAIAAAAIQAZ452k4QAAAAwBAAAPAAAAZHJzL2Rvd25yZXYu eG1sTI/BasMwEETvhf6D2EJvjawaucG1HEJoewqFJoWS28ba2CaWZCzFdv6+yqm97bDDzJtiNZuO jTT41lkFYpEAI1s53dpawff+/WkJzAe0GjtnScGVPKzK+7sCc+0m+0XjLtQshlifo4ImhD7n3FcN GfQL15ONv5MbDIYoh5rrAacYbjr+nCQZN9ja2NBgT5uGqvPuYhR8TDitU/E2bs+nzfWwl58/W0FK PT7M61dggebwZ4YbfkSHMjId3cVqz7qoRRa3BAUyeQF2MwiZZsCO8cqkTIGXBf8/ovwFAAD//wMA UEsBAi0AFAAGAAgAAAAhALaDOJL+AAAA4QEAABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5 cGVzXS54bWxQSwECLQAUAAYACAAAACEAOP0h/9YAAACUAQAACwAAAAAAAAAAAAAAAAAvAQAAX3Jl bHMvLnJlbHNQSwECLQAUAAYACAAAACEAKKDK2SsGAAAfQAAADgAAAAAAAAAAAAAAAAAuAgAAZHJz L2Uyb0RvYy54bWxQSwECLQAUAAYACAAAACEAGeOdpOEAAAAMAQAADwAAAAAAAAAAAAAAAACFCAAA ZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA8wAAAJMJAAAAAA== " o:allowincell="f">

Рисунок 2.Схема установки для струйного хромирования: - анод; 2 - устройство для поддержания уровня электролита; 3 - наращиваемый вал; 4- раздвижная кассета; 5 - ванна; 6 - электролит; 7 -подогреватель; 8 - насос. Положительные свойства: - меньшая чувствительность к изменению температуры и к загрязнению электролита железом, медью и другими металлами. Отрицательные свойства: — агрессивность и ядовитость электролита; — детали подвесных приспособлений, аноды и детали ванн разрушаются больше, чем в сернокислом электролите. Холодные электролиты: в ремонтном производстве применяют двух типов: - электролит с добавкой фтористых солей, - тетрахроматные. Саморегулирующийся холодный электролит: Состав: - хромовый ангидрид — 380-420,— кальций углекислый — 60—75, - кобальт сернокислый — 18-20. Режим электролиза: - катодная плотность Dk = 100—300 А/дм2, - температура электролита — 18-25°С. Преимущества электролита — высокий выход по току (35-40%). Недостаток — требуются мощные холодильные агрегаты для достижения 18-25 °С при высокой плотности тока (до 200 А/дм2). Пористое хромирование. Применяют для повышения износостойкости деталей, работающих при больших давлениях и температурах и недостаточной смазке. Пористый хром представляет собой покрытие, на поверхности которого специально создается большое количество пор или сетка трещин, достаточно широких для

Струйное хромирование. Его широком диапазоне плотности тока, достигающей 200 А/дм2. Скорость протекания электролита 40-60 см/с, катодно-анодное расстояние — 15 мм. При этом получают блестящие покрытия. Выход по току достигает 22%, что вместе с высокой плотностью тока ускоряет процесс осаждения хрома: при t = 50 °С и Dk= 100 А/дм'2 скорость осаждения составляет 0,1 мм/ч. При струйном хромировании в тетрахроматном электролите высококачественные покрытия осаждаются при D = 150— 160 А/дм2 со скоростью 0,25 мм/ч. В универсальном электролите хромируют: при температуре — 50 °С, плотности тока — 70-90 А/дм2, скорости протекания электролита — 100-120 см/с, катод но-анодном расстоянии 15 мм. Скорость осаждения хрома составляет 0,08—0,10 мм/ч.

Проточное хромирование. Оно обеспечивает блестящие покрытия повышенной твердости и износостойкости и улучшенной равномерности покрытия в универсальном электролите с повышенным содержанием серной кислоты (3-7 г/л) при температуре — 55—65 °С, плотности тока — 100— 150 А/дм2, скорости протекания электролита — 100-120 см/с и межэлектродном расстоянии — 15-30 мм. Выход по току составляет 20-21%. Способ эффективен для хромирования цилиндров и коленчатых валов двигателей.

42. Методы упрочнения рабочей поверхности. При эксплуатации автомобиля в различных условиях возникает необходимость повышения износостойкости и антифрикционных качеств рабочей поверхности гильз за счёт специальной обработки или методов упрочнения. Легирование чугуна гильз цилиндров, рассмотренное в предыдущем разделе, является одним из методов упрочнения. К сказанному выше необходимо добавить, что упрочнение происходит в результате торможения дислокаций на внедрённых атомах, что существенно изменяет сопротивление их движению и обеспечивает упрочнение металлической матрицы, повышение её сопротивления пластическим деформациям и меньшее снижение твёрдости при нагреве. Наиболее распространённые виды химико-термической обработки (ХТО) – азотирование, сульфидирование и фосфатирование. Они позволяют сократить расход Ni, Cr, Cu за счёт использования для изготовления гильз менее легированных материалов. Азотированием достигается значительное повышение (»40НRС)

Главными недостатками: Всех видов ХТО являются малая глубина внедрения в основной материал (0,3-0,35 мм), при этом окончательное периодическое хонингование гильз под ремонтный размер затруднено и ещё несколько её уменьшает; поверхностный слой не может длительное время противостоять высоким нагрузкам, при которых работает пара гильза - поршневое кольцо этот метод упрочнения довольно энергоёмок и дорог.

Поверхностное пластическое деформирование (ППД) – эффективный способ повышения износостойкости трущихся поверхностей детали в условиях граничного трения основанный на использовании пластических свойств материала. В результате такой обработки удаляются риски и микротрещины от предыдущей обработки, увеличиваются твёрдость, износо- и коррозионостойкость поверхности и её усталостная прочность. Таблица

Магнитно-импульсное упрочнение

Термопластичные полимеры (термопласты)- состоят из макромолекул, соединенных между собой только физическими связями. Энергия разрыва физических связей невелика и составляет от 12 до 30 кДж/моль. При нагревании физические связи исчезают, при охлаждении — восстанавливаются. Энергия разрыва химических связей, соединяющих мономерные звенья в цепную макромолекулу, многократно превышает указанные значения и составляет 200-460 кДж/моль. Поэтому при нагревании термопластов до температуры плавления физические связи исчезают, а химические — ковалентные — сохраняются, и, следовательно, сохраняется неизменным химическое строение полимера.При охлаждении и затвердевании такого расплава физические связи и основные физические свойства термопластичного полимерного вещества восстанавливаются. Таким образом, термопласты, во-первых, допускают формование изделий из расплава с его последующим охлаждением и затвердеванием и, во-вторых, могут перерабатываться многократно. Это, в свою очередь, позволяет возвращать в производственный цикл отходы производства, брак, изделия, утратившие потребительскую ценность. Термореактивные полимеры Реактопласты- состоят из макромолекул, соединенных поперечными ковалентными, то есть химическими связями. Образовавшаяся сетчатая химическая структура необратима. Нелимитированное нагревание сетчатых полимеров приводит не к расплавлению, а к разрушению пространственной сетки, сопровождающемуся термодеструкцией. С точки зрения практики это означает, что реактопласты допускают лишь однократную переработку в изделия, которые формуются в результате химической реакции отверждения. Технологические и иные отходы производства практически не рециклируются. Вместе с тем сетчатая молекулярная структура придает полимерам ряд особых свойств, не наблюдаемых у термопластов. Так, густосетчатые термореактивные полимеры, например, полиэпоксиды, характеризуются повышенными значениями модуля упругости, твердости и теплостойкости; редкосетчатые реактопласты, основными представителями которых являются эластомеры. Сополимеры Содержат в основной макроцепи звенья из двух или более различных мономеров.

При этом сополимер сохраняет ряд свойств, характерных как для ФП (повышенная по сравнению с ПЭ теплостойкость, низкий коэффициент трения и ряд характеристик ПЭ(технологичность, универсальность применения.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 277; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.60.192 (0.058 с.) |

, и горячий – с одновременным или последующим оплавлением нанесенного слоя порошка.

, и горячий – с одновременным или последующим оплавлением нанесенного слоя порошка.

Это позволяет обеспечить равномерность прогрева по наплавляемой поверхности с минимальными потерями порошка и, кроме того, повышает до 60 — 70 % степень поглощения лазерного излучения.

Это позволяет обеспечить равномерность прогрева по наплавляемой поверхности с минимальными потерями порошка и, кроме того, повышает до 60 — 70 % степень поглощения лазерного излучения.