Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Наплавка в среде защитных газовСодержание книги

Поиск на нашем сайте

Защита сварочной ванны в этом способе осуществляется. При этом газ не только защищает сварочную ванну, но и способствует отводу тепла от детали, снижая ее нагрев, поэтому наплавкой в среде защитных газов восстанавливают детали диаметром от 10 мм и более. Сущность: состоит в том, что зона горения электрической дуги и расплавленного металла защищается струей углекислого газа, аргона, смеси газов или пара, которые изолируют зону дуги от окружающей среды и обеспечивают получение наплавленного металла высокого качества. В зону горения дуги газ подается из специальных горелок, монтируемых на автоматических сварочных головках, а так же с помощью специальных аппаратов. Наибольшее распространение при наплавке получил углекислый газ (СО2). Установку для наплавки в среде защитных газов устанавливают на токарный станок. Углекислый газ из баллона подается в зону горения дуги под давлением0,05…0,2 МПа. Поступая в сопло горелки, газ омывает наконечник и электродную проволоку, оттесняет воздух и защищает зону сварочной дуги от воздействий азота и кислорода.

Рис. 18. Схема установки для полуавтоматической наплавки в среде защитного газа: 1 — баллон с газом CO2; 2 — осушитель; 3 — подогреватель; 4 — редуктор; 5 — аппаратный ящик; 6 — расходомер; 7 — регулятор давления; 8 — электромагнитный клапан; 9 — механизм подачи проволоки; 10 — наплавочная головка; 11 —восстанавливаемая деталь; 12 — водяной насос с регулятором давления; 13 — электрод; 14 — сварочная ванна; 15 — слой защитного газа (СО2); 16 — источник сварочного тока

Наплавку ведут на постоянном токе обратной полярности. Напряжение дуги 18…22В. Сила сварочного тока зависит от диаметра электродной проволоки и составляет (100…140) Расход углекислого газа зависит от диаметра электродной проволоки, скорости наплавки и составляет 8…14 л/мин при давлении 0,12 …0,15 МПа. Преимущества: · меньший нагрев детали · возможность наплавки деталей меньшего диаметра · более высокая производительность · отсутствие трудоемкой операции по удалению шлаковой корки Недостатки: · повышенное разбрызгивание металла · повышенная податливость наплавленного слоя к образованию трещин · необходимость применения легированной проволоки. · Вибродуговая наплавка Этот способ наплавки является разновидностью дуговой наплавки металлическим электродом. Вибродуговая наплавка отличается тем, что в процессе наплавки электрод совершает колебательные движения в плоскости, перпендикулярной направляемой поверхности с частотой 50…110 Гц. Амплитуда колебаний электрода обычно составляет от 1,5 мм до 4 мм, что обеспечивает размыкание и замыкание сварочной цепи, поэтому процесс горения дуги сопровождается периодическими перерывами. Перенос металла электродной проволоки на поверхность детали происходит мелкими каплями в моменты возбуждения дуговых разрядов.

Наплавка ведется сварочной проволокой Св-08А,Св-10ГС,Св-18ХГСА,Св-30ХГСА, наплавочными проволоками Нп-50,60Г,80, ДИАМЕТРОМ 1,2…2,0 мм. Охлаждающая жидкость на деталь подается в виде струи на 10…20 мм выше зоны горения и, испаряясь, защищает металл от окисления и охлаждает. Расход жидкости – 1,2…2,0 л/ч. Вибродуговую наплавку ведут на постоянном токе обратной полярности при напряжении 18…22В и плотности тока 50…70 А/ Высокое качество наплавки получают при: · Вылет электрода L=(5…8) · Амплитуда колебаний электрода А=(1,2…1,3) · Угол поворота электрода 𝛼=15… Недостатки: · ОЖ закаливает наплавляемый валик, вызывая возникновение в нем напряженного состояния и снижение усталостной прочности детали в 2 и более раза. Преимущества: · Хороший отвод от детали · Высокая твердость(закалка) · Электроконтактная наплавка Сущность: наращивание изношенной поверхности детали осуществляется путем навивки электродной проволоки и ее последующей приваркой импульсами тока большой силы с одновременным пластическим деформированием зоны соединения под действием сжимающих усилий.

Плавление проволоки и детали происходит в сварной точке, полученной от действия импульсов тока. Импульсное воздействие тока приводит к тому, что присадочный металл расплавляется не по всей толщине,а в тонком слое, в месте контакта с деталью, поэтому температурное воздействие на деталь и зона термического влияния значительно меньше, чем при дуговой наплавке. Этим способом восстанавливают детали, диаметром 20…150 мм. Преимущества: · Высокая производительность рабочего процесса · Малый расход сварочного материала · Малая зона термического влияния Недостатки: · Быстрый износ прижимающих роликов.

Газотермическое напыление Сущность процесса состоит в напылении расплавленного металла (проволока, порошка с диаметром частиц от 40 до 200 мкм) струей сжатого газа на предварительно подготовленную поверхность детали. В зависимости от источника энергии, применяемого для расплавления присадочного материала и способа его транспортирования к поверхности детали, различают следующие виды газотермического напыления: 1. Электродуговое 2. Газопламенное 3. Плазменное 4. Высокочастотное 5. Детонационное

Прочность сцепления достигается за счет суммарного действия 3-х видов сил:

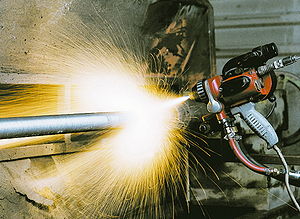

Газотермический метод формирования покрытий основан на нагреве исходного материала покрытия до жидкого или пластичного состояния и его распылении газовой струей. Напыляемый материал наносится на обрабатываемую поверхность в виде потока жидких капель, или пластифицированных частиц, которые при соударении закрепляются на ней, образуя покрытие (см. рисунок)

Газотермическое напыление.

Преимущества: · Высокая износостойкость покрытий · Низкое температурное воздействие на деталь · Высокая производительность напыления · Малые припуски на механическую обработку Недостатки: · Низкая прочность сцепления нанесенного слоя · Y cXbCBi2ecS7kiHWIEZWsa9FzLcw2li5bmEXbedmC4JGUYdREKM6NgR6i2QL7ku+tHiJPWlm2OC1b GDXQskWPLcwmpC5bmFXbGdgiirDeKEd82KnUdy1A34dMEeMUB18hz7KFZYvnnjk9wrcwguClsIU8 Ng2nz6WF6JPy4nh7Nw3X3fP8V/8AAAD//wMAUEsDBBQABgAIAAAAIQCjG/Ey4QAAAAwBAAAPAAAA ZHJzL2Rvd25yZXYueG1sTI9BS8NAEIXvgv9hGcGb3axpQonZlFLUUxFsBfG2TaZJaHY2ZLdJ+u+d nvQ2j3m89718PdtOjDj41pEGtYhAIJWuaqnW8HV4e1qB8MFQZTpHqOGKHtbF/V1usspN9InjPtSC Q8hnRkMTQp9J6csGrfEL1yPx7+QGawLLoZbVYCYOt518jqJUWtMSNzSmx22D5Xl/sRreJzNtYvU6 7s6n7fXnkHx87xRq/fgwb15ABJzDnxlu+IwOBTMd3YUqLzrWaslbgoZ4lYC4GVSiUhBHvtJlrEAW ufw/ovgFAAD//wMAUEsBAi0AFAAGAAgAAAAhALaDOJL+AAAA4QEAABMAAAAAAAAAAAAAAAAAAAAA AFtDb250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYACAAAACEAOP0h/9YAAACUAQAACwAAAAAAAAAA AAAAAAAvAQAAX3JlbHMvLnJlbHNQSwECLQAUAAYACAAAACEAXfx0VzcGAAAXQAAADgAAAAAAAAAA AAAAAAAuAgAAZHJzL2Uyb0RvYy54bWxQSwECLQAUAAYACAAAACEAoxvxMuEAAAAMAQAADwAAAAAA AAAAAAAAAACRCAAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA8wAAAJ8JAAAAAA== " o:allowincell="f">

Газотермическое напыление применяется для получения износостойких, коррозионностойких, жаропрочных и др. покрытий. Покрытия могут быть нанесены на металл, стекло, керамику, пластмассы и другие материалы.

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 235; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.007 с.) |

.Для наплавки используют электродную проволоку диаметром от 0,8 до 2,2 мм. Вылет электрода устанавливают в пределах от 6 до 12 мм., расстояние от среза сопла горелки до детали 8-10 мм.

.Для наплавки используют электродную проволоку диаметром от 0,8 до 2,2 мм. Вылет электрода устанавливают в пределах от 6 до 12 мм., расстояние от среза сопла горелки до детали 8-10 мм.

.

.

где

где -прочность от сил мех-го зацепления, МПа

-прочность от сил мех-го зацепления, МПа - прочность от сил физического взаимодействия

- прочность от сил физического взаимодействия -прочность от сил химического взаимодействия

-прочность от сил химического взаимодействия