Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные способы установки заготовок на токарном станкеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

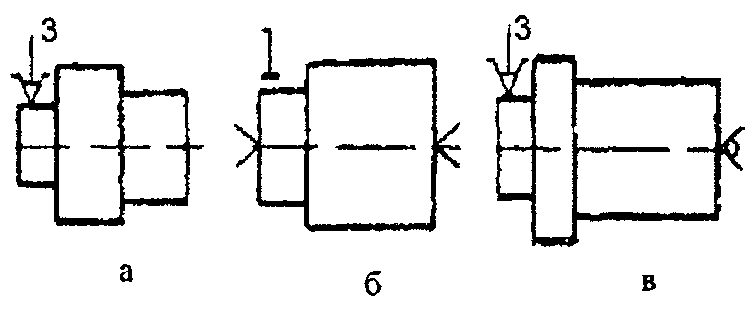

Обычно используется один из трех способов установки заготовки на токарном станке: в патроне, в центрах, в патроне с подпором задним центром. Условно на представленных эскизах эти способы установки заготовок обозначаются следующим образом (рис. 3.5)

Рис. 3.5 Способы установки заготовки на токарном станке: а — в патроне, б — в центрах в — в патроне с подпором задним центром

Установка заготовки в токарном патроне (чаще всего, трехкулачковом, самоцентрирующем) — самый универсальный способ установки, позволяющий вести обточку поверхностей, расточку отверстий и обработку торцов. Применяется при обработке коротких деталей. Установка в центрах — способ позволяющий сохранить одни и те же установочные базы на самых различных операциях и поэтому повышающий точность изготовления детали. Дня установки требуется введение специальной операции — центровальной, т.е. операции обработки специальных конических центровых отверстий. Удобнее всего эту операцию осуществлять одновременно с подрезкой торцов заготовки на специальных фрезерно-центровальных станках. При установке в центрах заготовка вращается или с помощью специального хомутика (используется поводковый патрон) или (значительно реже) с помощью рифленого переднего центра. Установка в патроне с подпором задним центром применяется при обработке валов малой жесткости (с большим отношением длины вала к его диаметру). Цилиндрические поверхности обычно обтачивают в два или несколько рабочих ходов: сначала снимают начерно большую часть припуска (до 6 мм на диаметр), а затем оставшуюся часть (до 1 мм на диаметр). Существует два метода точения цилиндрических поверхностей.

Рис. 3.6 Методы обтачивания цилиндрических поверхностей

Обтачивание методом радиальной подачи применяют при обработке коротких цилиндрических шеек канавочными и широкими резцами (рис. 3.6, а). Обтачивание методом продольной подачи (рис. 3.6, б) является наиболее распространенным методом обработки. Обрабатываемая деталь, закрепленная в центрах или в патроне, вращается, а резцу сообщается движение подачи. Для получения необходимых размеров диаметра вала пользуются лимбом поперечной подачи и устанавливают резец на заданный размер по методу пробных рабочих ходов. Обработка с применением лимбов обеспечивает точность по 8...9-му квалитетам. У большинства современных токарных станков имеется также продольный лимб, применение которого дает возможность получать продольные размеры с точностью до 0,2 мм. Производительность и точность обработки повышаются, если применяют регулируемые упоры с самовыключением суппорта. При этом точность продольных размеров достигает 0,08...0,15 мм.

Рис. 3.7 Схема обработки за один рабочий ход

Точность обрабатываемых валов по длине зависит от размеров передних центровых гнезд: если у партии валов размеры гнезд неодинаковы, торцы их во время обработки окажутся на разных расстояниях от торца шпинделя и, следовательно, ступени валов после обработки будут неодинаковы по длине. Поэтому необходимо либо строго соблюдать размеры гнезд, используя при центровке специальный упор, либо применять плавающий передний центр. При работе на скоростных режимах задние центры должны быть вращающимися. На универсальных станках применяют вставные центры, на операционных и многооперационных станках вращающиеся центры встраивают в пиноли задних бабок, что значительно увеличивает жесткость центров. Во время обработки партии заготовок за один рабочий ход, резец, заранее установленный на размер d, не перемещают в поперечном направлении. После обтачивания поверхности заготовки по длине l ее снимают, а резец отводят в исходное положение (рис. 3.7, а). По такой схеме выполняют черновую, а иногда и получистовую обработку небольших партий заготовок за два установа. После обтачивания одной половины заготовки до заданного размера диаметра (рис. 3.7, б) ее переустанавливают в центрах и обрабатывают вторую половину заготовки (рис. 3.7, в).

|

||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 2020; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.132.80 (0.005 с.) |