Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исследование скважин и обоснование технологического режима эксплуатации.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Гидродинамические исследования скважин (ГДИС) — совокупность различных мероприятий, направленных на измерение определенных параметров (давление, температура, уровень жидкости, дебит и др.) и отбор проб пластовых флюидов (нефти, воды, газа и газоконденсата) в работающих или остановленных скважинах и их регистрацию во времени. Интерпретация ГДИС позволяет оценить продуктивные и фильтрационные характеристики пластов и скважин (пластовое давление, продуктивность или фильтрационные коэффициенты, обводнённость, газовый фактор, гидропроводность, проницаемость, пьезопроводность, скин-фактор и т. д.), а также особенности околоскважинной и удалённой зон пласта. Эти исследования являются прямым методом определения фильтрационных свойств горных пород в условиях залегания (in situ), характера насыщения пласта (газ/нефть/вода) и физических свойств пластовых флюидов (плотность, вязкость, объёмный коэффициент, сжимаемость, давление насыщения и т. д.). Анализ ГДИС основан на установлении взаимосвязей между дебитами скважин и определяющими их перепадами давления в пласте. Основы современной теории гидродинамических исследований скважин были заложены в трудах таких выдающихся ученых, как Лейбензон Л. С., Щелкачев В. Н., Маскет М., Чарный И. А. и др. Испытатель пластов на трубах (ИПТ) Испытание пласта - это технологический комплекс работ в скважине, связанный со спускоподъёмными операциями инструмента, созданием глубокой депрессии на пласт, многоцикловым вызовом притока пластовой жидкости и отбором глубинных проб с регистрацией диаграмм изменения давления и температуры на забое и в трубах автономными манометрами. Каждый цикл состоит из открытого периода с регистрацией кривой притока (КП) и закрытого периода с регистрацией кривой восстановления давления (КВД). Продолжительнось периодов выбирают, исходя из решаемой задачи. Так для определения начального пластового давления используют КВД после кратковременного притока (первый цикл), для отбора представительной пробы пластового флюида и оценки фактической продуктивности требуется большая продолжительность притока, а также длительная КВД для определения гидропроводности удалённой зоны пласта, потенциальной продуктивности и скин-фактора (второй цикл). ИПТ применяют для испытаний пластов в открытом стволе в процессе бурения, а также в обсаженных и перфорированных скважиных, когда использование стандартных технологий КВД и ИД малоинформативно: в низко- и среднедебитных эксплуатационных скважинах, при наличии перфорации двух стратиграфически различных пластов, при работе скважины в режиме неустойчивого фонтанирования. Преимущества ИПТ заключаются в возможности создания малого подпакерного объёма, что позволяет снизить влияние упругой реакции ствола скважины и, тем самым, получить необходимые условия фильтрации в пласте при существенно меньшей продолжительности исследований. Тем не менее, время нахождения инструмента на забое скважины ограничено технологическими причинами (несколько часов). Поэтому радиус исследования пласта при ИПТ невелик и полученные параметры пласта лишь приблизительно характеризуют добывные возможности скважины в условиях длительной эксплуатаци

2. Проектирование и анализ разработки газовых газоконденсатных месторождений.

Газодинамические исследования скважин 1. Замер забойного давления. Исследования проводятся на скважинах добывающего фонда. Замер забойных параметров производится для оценки фактического режима эксплуатации скважины. При регистрации параметров с заданным шагом по глубине (эпюра) или при использовании датчика положения и скорости определяется равномерность распределения фаз в стволе скважины. Регистрируемые параметры: Давление Температура Результаты: Забойное давление Забойная температура Глубина возможных температурных аномалий Плотность флюида по стволу скважины. Условный раздел фаз (газожидкостной). 2. Замер пластового давления. Исследование проводится как на добывающем и пьезометрическом фонде скважин с целью оценки состояния разработки месторождения, так и на разведочных скважинах с целью определения начальных параметров вскрытого пласта. При регистрации параметров с заданным шагом по глубине (эпюра) или при использовании датчика положения и скорости определяется распределение фаз в стволе скважины. Регистрируемые параметры: Давление Температура

Результаты: Пластовое давление Пластовая температура Плотность флюида по стволу скважины. Интервалы раздела сред (газожидкостной, водоконденсатный). 3. Газодинамические исследования (комплекс). Исследования при стационарных режимах фильтрации. Исследование проводится в комплексе с исследованием на нестационарных режимах фильтрации (КВД, КСД). Скважина отрабатывается на нескольких режимах. На каждом стационарном режиме определяются параметры работы скважины: Забойные параметры (Рзаб., Тзаб.) Устьевые параметры. Давление и температура на ДИКТе Равномерность распределение фаз по стволу скважины (эпюра) Дебит пластового газа скважины на каждом режиме Исследования при нестационарных режимах фильтрации. Для оценки истинного скин-фактора производится регистрация кривой спада забойных давлений (КСД) на каждом режиме. Для определения параметров пласта производится регистрация кривой восстановления давления (КВД). Результаты газодинамических исследований: Уравнение притока. Скорость на «башмаке» НКТ на каждом режиме. Параметры пласта (проницаемость, гидропроводность, пьезопроводность). Параметры призабойной зоны (псевдоскины, истинный скин). Абсолютно-свободный дебит. Пластовое давление. Условный радиус питания скважины (радиус исследований). Коэффициент турбулентности потока, отклонение от закона Дарси. Газоконденсатные исследования (комплекс). 1. Промысловые газоконденсатные исследования (ГКИ). Производятся на одном или нескольких стационарных режимах. Пластовый газ с помощью газосепаратора разделяется на две фазы – газ и жидкость. Производится замер каждой фазы. Отбираются пробы каждой фазы. Определяется обводненность продукта скважины. Газоконденсатные исследования могут проводиться, как традиционным методом с применением обычных измерительных газосепараторов, при котором дебит газа определяется с помощью ДИКТа и сжигается на факеле, а дебит жидкости определяется объемным методом, так и с применением современных газоконденсатных установок, оборудованных высокоточными расходомерами (по газу и жидкости), что позволяет работать в сборный шлейф без потерь (без сжигания газа). Составляется первичный отчет по результатам промысловых газоконденсатных исследований, результаты которого являются исходными данными для аналитическо-лабораторных исследований Инженерное сопровождение газодинамических и газоконденсатных исследований Планирование исследований позволяет ориентировать проводимые исследования на получение достоверной и качественной информации для решения актуальных задач разработки месторождения. Данный подход повышает эффективность применения газодинамических (ГДИ) и газоконденсатных исследований (ГКИ), позволяя получать точные и актуальные данные с выполнением требований технологических инструкций по проведению исследований с одной стороны и учетом потерь по добыче с другой стороны.

В рамках инженерной поддержки ГДИ и ГКИ проводятся следующие виды работ: подбор оптимальной технологии проведения исследования; проектирование исследования (дизайн); составление плана работ; контроль всего процесса исследования; комплексная интерпретация полученных промысловых данных и развернутый отчет о проделанной работе.

Контрольные вопросы: 1.ЧТо такое испытание пласта? 2.Что относится к газодинамическим исследованиям?

Литература 1. Баграмов Р.А. Буровые машины и комплексы: Учеб. для вузов. — М.: Недра,1988. — 501 с. 2. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Заканчивание скважин: Учеб. пособие для вузов. — М: ООО «Недра-Бизнесцентр», 2000. — 670 с. 3. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Осложнения и аварии при бурении нефтяных и газовых скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2000. —679 с. 4. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Технология бурения нефтяных и газовых скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2001. — 679 с. 5. Болденко Д.Ф., Болденко Ф.Д., Гноевых А.Н. Винтовые забойные двигатели. — М.:Недра, 1999. — 375 с

Лекция 42 Тема: Подземное хранение газа. План:1. Сбор и подготовка газа на промысле

1. Сбор и подготовка газа на промысле Системы промыслового сбора природного газа Существующие системы сбора газа классифицируются: - по степени централизации технологических объектов подготовки газа; - по конфигурации трубопроводных коммуникаций; - по рабочему давлению. По степени централизации технологических объектов подготовки газа различают индивидуальные, групповые и централизованные системы сбора.

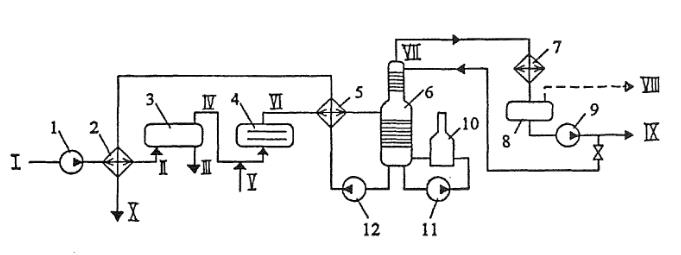

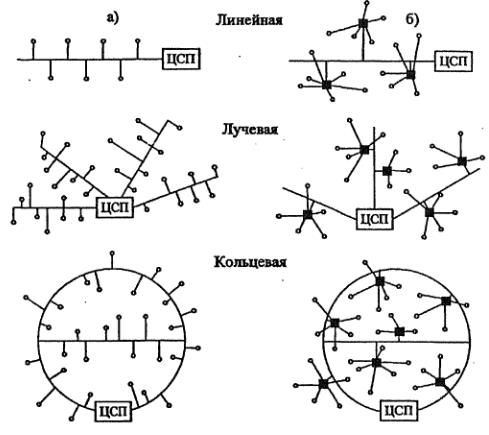

Рис. 7.37. Принципиальная схема установки комплексной подготовки нефти: 1,9,11,12 - насосы; 2,5 - теплообменники; 3 - отстойник; 4 - электродегидратор; 6 - стабилизационная колонна; 7 - конденсатор-холдодильник; 8 - емкость орошения; 10- печь I - холодная "сырая" нефть; II - подогретая "сырая" нефть; Ш - дренажная вода; IV - частично обезвоженная нефть; V - пресная вода; VI - обезвоженная и обессоленная нефть; VII - пары легких углеводородов; VIII – вескойленсиронавшиеся пары; IX - широкая фракция (сконденсировавшиеся пары); X - стабильная нефть При индивидуальной системе сбора (рис. 7.38 а) каждая Скважина имеет свой комплекс сооружений для подготовки газа (УПГ), после которого газ поступает и сборный коллектор и далее на центральный сборный пункт (ЦСП). Данная система применяется в начальный период разработки месторождения, а также на промыслах с большим удалением скважин друг от друга. Недостатками индивидуальной системы являются: 1) рассредоточенность оборудования и аппаратов но всему промыслу, а, следовательно, сложности организации постоянного и высококвалифицированного обслуживания, автоматизации и контроля за работой этих объектов; 2) увеличение суммарных потерь газа но промыслу за счет наличия большого числа технологических объектов и т.д. При групповой системе сбора (рис. 7.38 б) весь комплекс по подготовке газа сосредоточен па групповом сборном пункте (ГСП), обслуживающем несколько близко расположенных скважин (до 16 и более). Групповые сборные пункты подключаются к промысловому сборному коллектору, по которому газ поступает на центральный сборный пункт и далее потребителю. Групповые системы сбора получили широкое распространение, так как их внедрение позволяет увеличить мощность и коэффициент загрузки токологических аппаратов, уменьшить число объектов контроля, обслуживания и автоматизации, а в итоге снизить затраты па обустройство месторождения. При централизованной системе сбора (рис. 7.38 в) газ от всех скважин по индивидуальным линиям или сборному коллектору поступает к единому центральному сборному пункту, где осуществляется весь комплекс технологических процессов подготовки газа и откуда он направляется потребителям. Применение централизованных систем сбора позволяет осуществить еще большую концентрацию технологического оборудования, за счет применения более высокопроизводительных аппаратов уменьшить мсталлозатраты и капитальные вложения в подготовку газа. В каждом конкретном случае выбор системы сбора газа обосновывается технико-экономическим расчетом. По конфигурации трубопроводных коммуникаций различают бесколлекториые и коллекторные газосборные системы. Прибесколлекторной системе сбора газ (подготовленный или ист) по-ступает па ЦПС со скважин ПО индивидуальным линиям. В коллекторных газосборных системах отдельные скважины подключаются к коллекторам, а уже по ним газ поступает на ЦСП.

Рис 7.38. Системы сбора газа на промыслах: а) - индивидуальная; б) - групповая; в) - централизованная, УПГ- установка подготовки газа; ГСП- групповой сборный пункт; ЦСП-цеитралнзо ванный сборный пункт

Рис. 7.39. Формы коллекторной газосборной сети: Подключение скважин: а)- индивидуальное; б)- групповое

Различают линейные, лучевые и кольцевые коллекторные газосборные системы (рис. 7.39). Линейная газосборная есть состоит из одного коллектора и применяется при разработке вытянутых в плане месторождений не-большим числом (2...3) рядов скважин. Лучевая газосборная сеть состоит из нескольких коллекторов, сходящихся в одной точке в виде лучей. Кольцевая газосборная есть представляет собой замкнутый коллектор, огибающий большую часть месторождения и имеющий перемычки. Кольцевая форма сети позволяет обеспечить бесперебойную подачу газа потребителям в случае выхода из строя одного из участков коллектора. По рабочему давлению системы сбора газа делятся на вакуумные (Р<0,1 МПа), низкого давления (0,1<Р<0,6 МПа), среднего давления (0,6<Р< 1,6 МПа) и высокого давления (Р >1,6 МПа). Промысловая подготовка газа Природный газ, поступающий из скважин, содержит в виде примесей твердые частицы (песок, окалина), конденсат тяжелых углеводородов, пары воды, а в ряде случаев сероводород и углекислый газ. Присутствие в газе твердых частиц приводит к абразивному износу труб, арматуры и деталей компрессорного оборудования, засорению контрольно-измерительных приборов. Конденсат тяжелых углеводородов оседает в пониженных точках газопроводов, уменьшая их проходное сечение. Наличие водяных паров в газе приводит к коррозии трубопроводов и оборудования, а также к образованию в трубопроводах гидратов - снегоподобного вещества, способного полностью перекрыть сечение труб. Сероводород является вредной примесью. При его содержании большем, чем 0,01 мг в 1 л воздуха рабочей зоны, он ядовит. А в присутствии влаги сероводород способен образовывать растворы сернистой и серной кислот, резко увеличивающих скорость коррозии труб, арматуры и оборудования. Углекислый газ вреден тем, что снижает теплоту сгорания газа, а также приводит к коррозии оборудования. Поэтому его целесообразно отделить на промыслах. Задачами промысловой подготовки газа являются его очистка от мехпримесей, тяжелых углеводородов, паров воды, сероводорода и углекислого газа. Очистка газа от механических примесей Для очистки природного газа от мехпримесей используются аппараты 2-х типов: - работающие по принципу «мокрого» улавливания пыли (масляные пылеуловители); - работающие по принципу «сухого» отделения пыли (циклонные пылеуловители); На рис. 7.40 представлена конструкция вертикального масляного пылеуловителя. Это вертикальный цилиндрический сосуд со сферическими днищами. Пылеуловитель состоит из трех секций: промывочной А (от нижнего днища до перегородки 5), в которой все время поддерживается постоянный уровень масла; осаднтслыюй Б (от перегородки 5 до перегородки б), где газ освобождается от крупных частиц масла, и отбойной (скруббериой) секции В (от перегородки 6 до верхнего днища), где происходит окончательная очистка газа от захваченных частиц масла. Пылеуловитель работает следующим образом. Очищаемый газ входит в аппарат через патрубок 10. Натекая на козырек 9, он меняет направление своего движения. Крупные же частицы мехпримесей, пыли и жидкости по инерции продолжают двигаться горизонтально. При ударе о козырек их скорость гасится и под действием силы тяжести они выпадают в масло. Далее газ направляется в контактные трубки 4, нижний конец которых расположен в 20...50 мм над поверхностью масла. При этом газ увлекает за собой масло в контактные трубки, где оно обволакивает взвешенные частицы пыли. В осадителыюй секции скорость газа резко снижается. Выпадающие при этом крупные частицы пыли и жидкости по дренажным трубкам 11 стекают вниз. Наиболее легкие частицы из осадителыюй секции увлекаются газовым потоком в верхнюю скрубберную секцию В. Ее основной элемент - скруббер, состоящий из нескольких рядов перегородок 8, расположенных в шахматном порядке. Проходя через лабиринт перегородок, газ многократно меняет направление движения, а частицы масла по инерции ударяются о перегородки и стекают сначала на дно скрубберной секции, а затем по дренажным трубкам 11 в нижнюю часть пылеуловителя. Очищенный газ выходит из аппарата через газоотводящий патрубок 7 Осевший на дно пылеуловителя шлам периодически (раз в 2...3 месяца) удаляют через люк 12. Загрязненное масло через трубку 1 сливают в отстойник. Взамен загрязненного в пылеуловитель по трубе 2 доливается очищенное масло. Контроль за его уровнем иедстся по шкале указателя уровня 3.

Рис. 7.40. Вертикальный масляный пылеуловитель: 1 - трубка для слива загрязненного масла; 2 - трубка для долива свежего масла; 3 - указатель уровня; 4 - контактные трубки; 5,6 - перегородки; 7 - патрубок для вывода газа; 8-скрутЗбер; 9 - козырек; 10 - патрубок для ввода газа; 11 - дренажные трубки; 12 - люк для удаления шлама

Рис. 7.41. Циклонный пылеуловитель: 1 - корпус; 2 - патрубок для ввода газа; 3 • циклон 4,5 - перегородки; 6 - патрубок для удаления шлама7 - патрубок для вывода газа; 8 - винтовые лопас Наряду с «мокрым» для очистки газов от твердой и жидкой взвеси применяют и «сухое» пылеулавливание. Наибольшее распространение получили циклонные пылеуловители. Схема, поясняющая работу циклонного пылеуловителя, приведена на рис. 7.41. Газ входит в аппарат через патрубок 2 и попадает в батарею циклонов 3. Под действием центробежной силы твердые и жидкие частицы отбрасываются к периферии, затормаживаются о стенку циклона и выпадают в нижнюю часть аппарата, откуда выводятся через патрубок 6. А очищенный газ, изменяя направление движения, попадает в верхнюю часть аппарата, откуда выводится через патрубок 7. В товарном газе содержание мехпримесей не должно превышать 0,05 мг/м3. Осушка газа Для осушки газа используются следующие методы: - охлаждение; - абсорбция; - адсорбция. Пока пластовое давление значительно больше давления в магистральном газопроводе газ охлаждают, дросселируя излишнее давление. При этом газ расширяется и в соответствии с эффектом Джоуля-Томсона охлаждается. Если пластовое давление понижено, то охлаждение газа производится на установках низкотемпературной сепарации. Эти установки очень сложны и дороги. Технологическая схема абсорбционной осушки газа с помощью диэтиленгликоля (ДЭГ), приведена на рис. 7.42. Газ, требующий осушки, поступает в абсорбер 1. В нижней скрубберной секции он очищается от взвешенных капель жидкости и поднимается вверх, проходя через систему тарелок. Навстречу газу по тарелкам стекает концентрированный раствор ДЭГ, закачиваемый в абсорбер насосом 2 из емкости 3. Раствор ДЭГ поглощает пары воды. Далее газ проходит через верхнюю скрубберную секцию, где освобождается от захваченных капель раствора и выходит из аппарата. Остальная часть технологической схемы служит для восстановления абсорбента. Использованный раствор ДЭГ, содержащий 2...2,5 % воды, отбирается с нижней глухой тарелки абсорбера 1, подогревается в теплообменнике 4 встречным потоком регенерированного раствора и направляется в выветриватель 5, где освобождается от неконденсирующихся газов. Далее раствор снова подозревается в теплообменнике б и поступает в десорбер (выпарную колонну) 7. Выпарная колонна состоит из двух частей: собственно колонны тарельчатого типа, в которой из раствора ДЭГ, стекающего вниз выпаривается влага встречным потоком острого водяною пара и паров ДЭГ (верхняя основная часть колонны) и кипятильника (нижняя часть колонны), где происходит нагревание раствора до температуры 150... 160 "С и испарение воды

Рис. 7.42. Принципиальная схема осушки газа методом абсорбции: 1 - абсорбер; 2»10,11- насосы; 3,9 - емкости; 4,6 - теплообменники; 5 - вывстриватель; 7 - десорбер; 8 - конденсатор - холодильник; 12 - хсшодильник

Рис. 7.43. Принципиальная схема осушки газа методом адсорбции: 1,2-адсорберы; 3 - регулятор давления типа "после себя"; 4 - холодильник; 5 - емкость; 6 - газодувка; 7 - подогреватель газа Водяной пар нэдесорбера поступает в конденсатор-холодильник 8, где он конденсируется и собирается и емкости 9. Часть полученной воды насосом 10 закачивается в верхнюю часть колонны, чтобы несколько снизить там температуру и уменьшить испарение, а, соответственно, и унос ДЭГ. Регенерированный горячий раствор ДЭГ прокачивается через теплообменники б и 4, холодильник 12 и поступает в емкость 3. Работа десорбера основана на различной температуре кипения воды и абсорбента: для ДЭГ она равна 244,5 *С, а для триэтилсигликоля (ТЭГ) 287,4 °С. Диэтилспгликоль понижает точку росы газа на 25...35 градусов, а триэтнленгликоль - на40...45. Обе жидкости обладают малой вязкостью, неагрессивны в коррозионном отношении, очень слабо растворяют природные газы и имеют низкую упругость паров, что облетает их регенерацию. Недостатками абсорбционной осушки газа являются унос абсорбента и относительная сложность его регенерации. Технологическая схема осушки газа методом адсорбции приведена па рис. 7.43. Влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента - твердого вещества, поглощающего пары воды и далее выводится из аппарата. Процесс осушки газа осуществляется в течение определенного (12...16 ч) времени. После этого влажный газ пускают через адсорбер 2, а адсорбер 1 отключают и выводят на регенерацию. Для этого через резулятор давления 3 типа «после себя» из газовой сети отбирается сухой газ, и воздуходувкой 6 подается в подогреватель 7, где газ нагревается до температуры 180...200 "С. Далее он подается в адсорбер 1, где отбирает влагу от адсорбента, после чего поступает в холодильник 4. Сконденсировавшаяся вода собирается в емкости 5, а газ используется для осушки повторно и т. д. Процесс регенерации адсорбента продолжается 6...7 ч. После этого в течение около 8 ч адсорбер остывает. Осушку газа адсорбентами проводят, как правило, в тех случаях, когда необходимо достичь точку росы менее - 30 "С. В качестве адсорбентов используют бокситы, хлористый кальций втвердом виде,цеолиты, силикагель и др.

Контрольные вопросы: 1.Скольких типов используют аппараты для очистки природного газа от мехпримесей? 2.Расскажите схему циклонногопылеуловителя 3.В чем отличие пметодов адсобрции абсорбции? 4.Сколько существует систем сбор нефти на промыслах?

Литература 1. Баграмов Р.А. Буровые машины и комплексы: Учеб. для вузов. — М.: Недра,1988. — 501 с. 2. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Заканчивание скважин: Учеб. пособие для вузов. — М: ООО «Недра-Бизнесцентр», 2000. — 670 с. 3. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Осложнения и аварии при бурении нефтяных и газовых скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2000. —679 с. 4. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Технология бурения нефтяных и газовых скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2001. — 679 с. 5. Болденко Д.Ф., Болденко Ф.Д., Гноевых А.Н. Винтовые забойные двигатели. — М.:Недра, 1999. — 375 с

Лекция 43 Тема: Подземное хранение газа. План: 1. Сезонная и суточная неравномерность потребления газа. 2. Цели и преимущества подземного хранения газа.

|

||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1221; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.143.45 (0.018 с.) |