Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Состав оборудования при газлифтной эксплуатации скважин.Содержание книги

Поиск на нашем сайте

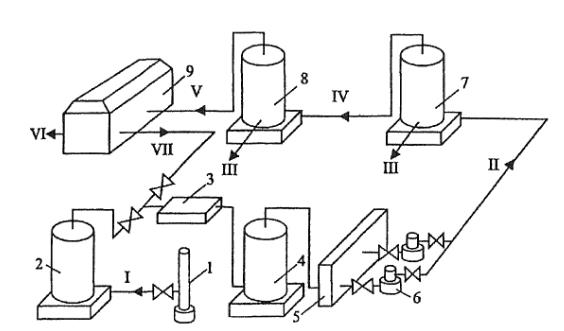

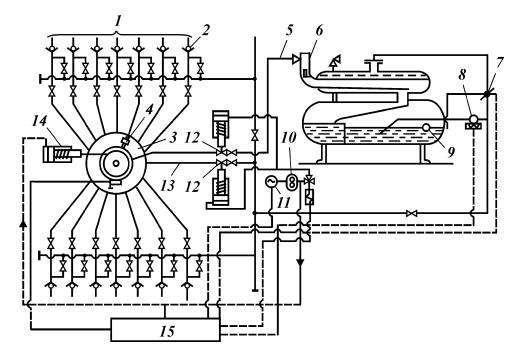

Принципиальпая схема газлифтного цикла приведена па рис. 7.15. При наличии газовой скважины высокого давления реализуется бескомпрессорный лифт. Газ из скважины 1 через газовый сепаратор 2 подастся в теплообменник 3. Нагретый газ после дополнительной очистки в сепараторе 4 проходит через газораспределительную батарею 5 и направляется к газлифтным скважинам 6. Продукция скважин направляется в газонефтяиой сепаратор 7, после которого нефть поступает в коллектор, а газ, содержащий капельки нефти проходит дополнительную очистку в сепараторе 8 и после сжатия в компрессорной станции 9 поступает в систему промыслового сбора. Если газовой скважины высокого давления нет, то для газлифта используется попутный нефтяной газ. После компримирования газ из компрессорной станции 9 последовательно проходит теплообменник 3, газовый сепаратор 4 и так далее, пока вновь не поступит на станцию 9. В данном случае используется замкнутый газлифтный цикл, при котором нагнетаемый в скважины газ многократно используется для подъема жидкости. При насосном способе эксплуатации подъем нефти из скважин на поверхность осуществляется штанговыми и бесштаиговыми насосами.

Рис. 7.15. Схема газлифтного цикла при добыче нефти: 1 - газовая скважина высокого давления; 2,4,8 - газовый сепаратор; 3 - теплообменник; 5 - газораспределительная батарея; 6 – газлифтная скважина; 7 - газонефтяной сепаратор; 9 - компрессорная станция I - газ высокого давления из газовой скважины; II - продукция газлифтной скважины; Ш - нефть; IV - газ низкого давления, содержащий капельную нефть; V - газ низкого давления, очищенный от нефти; VI - сжатый газ в систему промыслового сбора; VII - газ высокого давления после компрессорной станции

Контрольные вопросы: 1.Для чего предназначен манифольд? 2.Расскажите схему обвязки крестовой фонтанной арматуры 3.Что представляет собой газлифтная схема?

Литература 1. Аскеров М.М., Сулейманов А.Б. Ремонт скважин: Справ, пособие. —: Недра, 1993. 2. Ангелопуло O.K., Подгорнов В.М., Аваков Б.Э. Буровые растворы для осложненных условий. — М.: Недра, 1988. 3. Броун СИ. Нефть, газ и эргономика. — М: Недра, 1988. 4. Броун СИ. Охрана труда в бурении. — М: Недра, 1981. 5. Булатов А.И., Аветисов А.Г. Справочник инженера по бурению: В 3 т.: 2-е изд., перераб. и доп. - М: Недра, 1993-1995. - Т. 1-3. 6.Булатов А.И. Формирование и работа цементного камня в скважина, Недра, 1990. 7.Варламов П.С Испытатели пластов многоциклового действия. — М: Недра, 1982. 8.Городнов В.Д. Физико-химические методы предупреждения осложнений в бурении. 2-е изд., перераб. и доп. — М: Недра, 1984.

Лекция 36 Тема:. План: 1. Бесштанговые насосы и область их применения. 2. Станки качалки.

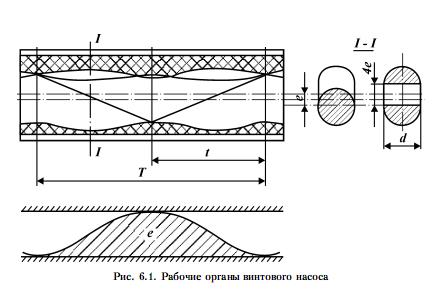

1. Бесштанговые насосы и область их применения. ЭКСПЛУАТАЦИЯ НЕФТЯНЫХ СКВАЖИН БЕСШТАНГОВЫМИ НАСОСАМИ Назначение и устройство электропогружных насосов Для отбора из скважин больших количеств жидкости используют лопастный насос с рабочими колесами центробежно-го типа, обеспечивающий большой напор при заданных подачах жидкости и габаритах насоса. Наряду с этим, в нефтяных скважинах некоторых районов с вязкой нефтью необходима большая мощность привода относительно подачи. В общем случае эти установки носят название электропогружные электронасосы. В первом случае - это установки центробежных электронасосов (УЭЦН), во втором - установки погружных винтовых электронасосов (УЭВПТ). Скважинные центробежные и винтовые насосы приводятся в действие погружными электродвигателями. Электроэнергия подводится к двигателю но специальному кабелю. Установки ЭЦН и ЭВН довольно просты в обслуживании, так как на поверхности имеются станция управления и трансформатор, не требующие постоянного ухода. При больших подачах УЭЦН имеют достаточный КИЛ (до 0,35), позволяющий конкурировать этим установкам со штанговыми установками и газлифтом. При этом способе эксплуатации борьба с отложениями парафина проводится достаточно эффектинно с помощью автоматизированных проволочных скребков, а также путем нанесения покрытия внутри поверхности НКТ. Межремонтный период работы УЭЦН в скважинах достаточно высок и составляет до 100 сут. Скважинный насос имеет 80-400 ступеней. Жидкость поступает через сетку в нижней части насоса. Погружной электродвигатель маслозанолпенный, герметизированный. Во избежание попадания в неги пластовой жидкости устанавливается узел гидрозащиты. Элект[юэнергия с поверхности подается но круглому кабелю, а около насоса - но плоскому. При частоте тока 50 Гц частота вращения вала двигателя синхронная и составляет 3000 мин"1 и 2800-2950 мин"1 (с учетом скольжения). Трансформатор (автотрансформатор) используют для повышения напряжения тока от 380 (промысловая сеть) до 400-2000 В. Станция управления имеет приборы, показывающие силу тока и напряжение, что позволяет отключать установку вручную или автоматически. Колонна НКТ оборудуется обратным и сливным клапанами. Обратный клапан удерживает жидкость в НКТ при остановках насоса, что облегчает запуск установки, а сливной освобождает НКТ от жидкости перед подъемом агрегата при установленном обратном клапане. Для повышения эффективности работы для вязких жидкостей (до 6-10"1 м2/с) в диапазоне подач 16-200 лг'/сут созданы скважинные винтовые насосы с погружным электродвигателем. Установка скважинного винтового насоса, подобно установке ЭЦН, имеет погружной электродвигатель с компенсатором и гидрлзащитой, винтовой насос, кабель, обратный и сливной клапаны (встреченные в НКТ), оборудование устья, транссформатор и станцию управления. За исключением насоса, части установки идентичны. Одновинтовой насос объемного типа имеет однозаходный винт с внутренним диамет, вращающийся в двухзаходной обойме (рис. 6.1). Длина шага нарезки винта I в 2 раза меньше длины шага обоймы Т. Контактная линия на длине шаха обоймы образует одну замкнутую полость, которая за один оборот винта перемещается на длину его шага к выкиду насоса. Крайнее положение оси отдельных сечений винта имеет отклонение от оси обоймы, равное 2е. Объем одной замкнутой полости равен площади 4е, умноженной на длину шага обоймы 7" (см. рис. 6.1). Частота вращения винта п определяет число этих полостей, перемещаемых к выкиду насоса в единицу времени. Подача винтового насоса Q = 4 еаТп, где а - коэффициент. На длине обоймы и винти можно расположить три-четыре имкнутые области. Напоры, создаваемые насосами, составляют

200-1200 м. Допустимое количество свободного газа на приеме насека почти достигает 50 %. Шифр установок ЭВН аналогичен шифру установок ЭЦН. Серийно выпускаются установки: УЭВНТ-5А-16-1200, УЭВНТ-5А-25-1 000! УЭВНТ-5А-100-1000, УЭВНТ-200-900. Область применения и характеристики погружных насосов Область применения центробежных насосов в нефтедобыче довольно велика: но дебиту 40-1000 м /сут; но напорам 740-1800 м (для отечественных насосов). Наиболее эффективны эти насосы при работе в скважинах с большими дебитами. Очевидно, что но дебитам центробежные насосы превосходят СШН, а но энергоемкости они предпочтительнее газлифта. Однако для УЭЦН существуют ограничения по условиям скважин, например высокий газовый фактор, большая вязкость, высокое содержание механических примесей и т.д. Создание насосов и электродвигателей в модульном исполнении дает возможность точнее подбирать УЭЦН к характеристике скважины но дебитам и напорам. Все зги факторы с учетом экономической целесообразности должны быть приняты во внимание при выборе способов эксплуатации скважин.

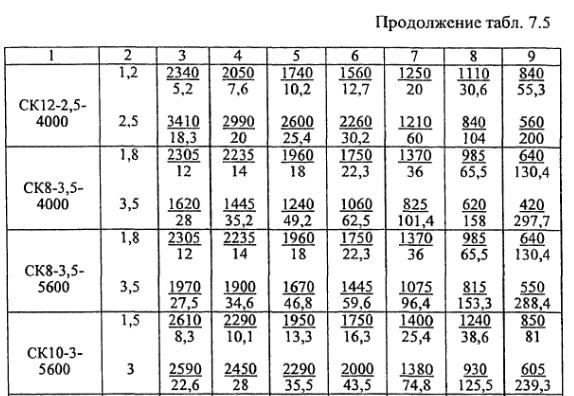

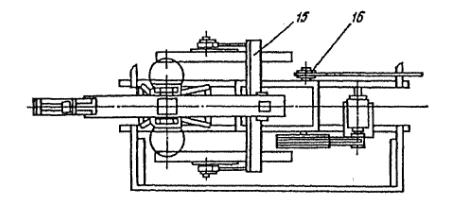

Станки качалки. Станок-качалка - это балаисирпый индивидуальный механический привод штангового скважиппого насоса. Его основными узлами являются (рис. 7.26) рама 13, стойка 3 в виде усеченной четырехгранной пирамиды, балансир 2 с поворотной головкой, траверса 15 с шатунами 4, шарпирпо подвешенная к балансиру, редуктор 6 с кривошипами 5 и противовесами 14. Для обеспечения возможности изменения числа качаний стайки-качалки комплектуются набором сменных шкивов 7,10. Станки-качалки выпускаются в двух исполнениях: СК и СКД, различающихся рядом конструктивных деталей. В шифре их типоразмера указываются важнейшие характеристики привода насоса. Например, обозначение СКЗ-1,2-630 означает СК - вариант исполнения; 3 - грузоподъемность* тоннах; 1,2 - максимальная длина хода головки балансира в метрах; 630 - наибольший крутящий момент па валу редуктора в кг?м. Сведения о типоразмерах станков-качалок приведены в табл. 7.5.

Рис. 7.26 Стаиок-качалка типа СКД; 1 - подвеска устьевого штока; 2 - балансир с опорой; 3 - стойка;4 - шатун; 5 - кривошип; 6 - редуктор; 7 - ведомый шкив;8 - ремень; 9 - электродвигатель; 10 - ведущий шкив;11 - ограждение; 12 - поворотная плита; 13 - рама;14 - противовес; 15 - траверса;1 6 - тормоз

Контрольные вопросы: 1.Для чего нужны бесштанговые насосы? 2.В скольких видах выпускают станки- качалки? 3.Конструкция станка-качалки

Литература 1. Аскеров М.М., Сулейманов А.Б. Ремонт скважин: Справ, пособие. —: Недра, 1993. 2. Ангелопуло O.K., Подгорнов В.М., Аваков Б.Э. Буровые растворы для осложненных условий. — М.: Недра, 1988. 3. Броун СИ. Нефть, газ и эргономика. — М: Недра, 1988. 4. Броун СИ. Охрана труда в бурении. — М: Недра, 1981. 5. Булатов А.И., Аветисов А.Г. Справочник инженера по бурению: В 3 т.: 2-е изд., перераб. и доп. - М: Недра, 1993-1995. - Т. 1-3. 6.Булатов А.И. Формирование и работа цементного камня в скважина, Недра, 1990. 7.Варламов П.С Испытатели пластов многоциклового действия. — М: Недра, 1982. 8.Городнов В.Д. Физико-химические методы предупреждения осложнений в бурении. 2-е изд., перераб. и доп. — М: Недра, 1984.

Лекция 37 Тема: Сбор и подготовки нефти на промыслах. План: 1. Назначения систем сбора и подготовка нефти и их элементы. 2. Учет продукции скважины.

1. Назначения систем сбора и подготовка нефти и их элементы. В настоящее время обустройство нефтяных месторождений осуществляется с применением напорных герметизированных систем сбора и подготовки скважин, основными элементами которых являются добывающие скважины, автоматизированные групповые замерные установки (АГЗУ). дожнмные насосные станции (ДНО или сепарацноииые установки с насосной откачкой, а также центральный пункт сбора и подготовки нефти, газа и воды (ЦНИИ). Элементы системы связаны между собой с помощью трубопроводов: от добывающих скважин к АГЗУ газожндкостиая смесь подается по выкидным линиям диаметром 73-114 мм, дальнейшая транспортировка продукции осуществляется по коллекторам большого диаметра. Схема сбора и подготовки зависит от площади месторождения, дебитов скважин, физико-химических свойств перекачиваемой жидкости, рельефа местности и природных условий. Так, в одних случаях продукция разделяется на АГЗУ на обводненную и безводную, а в других она транспортируется после АГЗУ по единому коллектору. На некоторых месторождениях к ДНС подходят коллекторы от нескольких АГЗУ, на других на каждой АГЗУ установлен сепаратор первой ступенни, и жидкость транспортируется на ЦНИИ либо дожнмными насосами, либо за счет давления в липни. На небольших по площади месторождениях АГЗУ и ЦНИИ могут быть расположены на одной площадке. Принцип работы элементов системы на всех месторождениях одинаковым: на АГЗУ фазы не разделяются. Первая ступень сепарации осуществляется на ДНС, в результате газ отводится но отдельному коллектору. Кроме того, может проводиться предварительный сброс воды с закачкой ее в нагнетательные или поглощающие скважины, а вторая - на ЦГ1ПН. Технологические процессы подготовки нефти для всех систем сбора аналогичны: сепарация или разделение фаз, де-эмульсация продукции, ойессолнваине, стабилизация нефти. Последний процесс обычно осуществляется параллельно с деэмульсацпей и обессолнваинем. Исходя из физических процессов, протекающих при подготовке нефти, оборудование для систем изготовляют в блочном исполнении; вместо деэмульсацнонных и обессоливающих установок, в которых процессы нагрева и отстоя совмещены, сейчас выпускают нагреватели и отстойники. Комбинируя нагреватели и отстойники разной пропускной способности и различного исполнения, находят рациональный процесс подготовки нефти для условий данного месторождения. Основным оборудованием системы сбора являются: выкидные линии и коллекторы, автоматизированные групповые замерные установки, путевые подогреватели, дожнмные насосные станции. Для промысловых коммуникаций используют трубо про воды из бесшовных горячекатаных груб. Приведем классификацию трубо проводов на промысле: по виду перекачиваемого продукта - нефте-, газо-, нефтега-30-, водо- и паропроводы, а также канализационные трубы; но назначению - самотечные, напорные и смешанные; по рабочему давлению - низкого (до 0,6 МПа), среднего (до 1,6 МПа) и высокого (свыше 1,6 МПа) давления; 1Ю способу прокладки - подземные, надземные н подводные; по функции - выкидные (от устьев скважин до групповой установки), сборные коллекторы (принимающие продукцию от нескольких трубопроводов) н товарные (транспортирующие товарную продукцию); по способу изготовления - сварные и сборные; по форме расположения - линейные (сборный коллектор представляет собой одну линию), кольцевые (сборный коллектор представляет собой замкнутую кольцевую линию) и лучевые (сборные коллекторы сходятся лучами к одному пункту). На месторождениях наиболее распространены трубопроводы диаметром от 75 до 350 мм. При монтаже некоторых узлов применяют фланцевые соединения. Выбор трубо провода должен быть обоснован технико-экономическими расчетами. Трубопроводная арматура разделяется на три группы: запорная, регулирующая, предохранительная. Назначение запорной арматуры - разобщение участков трубопроводов и отключение от трубопроводов разных технологических установок. Она устанавливается в начале и конце каждого трубопровода, а также в местах соединения со сборными коллекторами. К запорной арматуре относятся задвижки, крапы, вентили, обратные клапаны. Кран - запорное устройство, проходное сечение которого открывается и закрывается при повороте пробки вокруг своей осн. Вентиль - запорное устройство, в котором при повороте шпинделя клапан, насаженный на нем, перемещается вдоль осп седла. В конце трубопроводов, подключенных к групповым установкам или сборным коллекторам, устанавливают обратные клапаны, которые предназначены для отключения трубопровода в случае изменения направления движения жидкости. Назначение регулирующей арматуры трубопроводов (регуляторов давления) - поддержание пластового давления в трубопроводе до регулятора или после пего. Она устанавливается, как правило, па газопроводах для обеспечения постоянного давления на приеме компрессоров или в конечных точках газопроводов. Назначение предохранительной арматуры - предохранение трубопроводов или аппаратов от разрыва при повышен ни давления. К предохранительной арматуре относятся предохранительные клапаны различных конструкций (рычажные, пружинные и др.). Транспорт попутного газа на площадях нефтяных месторождении осуществляется по газопроводам. Газопроводы, по которым газ поступает на прием компрессорной станции, называются подводящими, а по которым подводится к компрессорам - нагнетательными. Газопроводы, в которые поступает газ по нескольким трубопроводам, называются газосборными коллекторами. Конфигурация газосборного коллектора зависит от числа сепарационных установок, их размещения на месторождении и системы сбора и транспорта нефти и газа. Коллектор должен быть экономически целесообразным, обеспечивать бесперебойную подачу газа, а также быть маневренным и удобным в обслуживании. Расход жидкости или газа по трубопроводу определяют при помощи дифференциальных манометров. Блочные автоматизированные групповые замерные установки предназначены: для автоматического измерения дебита скважин при однотрубной системе сбора нефти и газа; для контроля за работой скважины по наличию подачи жидкости; для автоматической или по команде с диспетчерского пункта блокировки скважин пли остановки в целом при возникновении аварийных ситуаций. На нефтяных месторождениях широко применяются блочные АГЗУ типа "Спутник". Запоследине годы объем парафнинстых и высоковязкнх иеф-тей в общей добыче нефти возрастает, что связано с открытием и вводом в разработку месторождений на п-ове Мангышлак, в Казахстане, Туркменистане, Коми и других районах. С понижением температуры нефти растворенный в ней парафин начинает кристаллизоваться. При этом резко возрастает вязкость нефти, особенно после кратковременного прекращения перекачки. Поэтому возникает необходимость при перекачке таких иефтей увеличивать мощность насосных станций, строить специальные установки для подогрева нефти, увеличивать диаметр трубопроводов, добаатять к нефти различные присадки, разбавлять ее нефтепродуктами и т.д. При транспорте неразгазнроваииой нефти уменьшаются возможности образования и отложения парафина. Практика эксплуатации показывает, что при совместном сборе нефти и газа одним из основных направлений борьбы с парафином являются снижение до минимума потерь тепла и поддержание оптимальной температуры при добыче и транспорте продукции скважин. На это влияют глубина заложения трубопровода, его теплоизоляция, режим перекачки и подогрев продукции. Нагреватели и печи предназначены для подогрева нефтяных эмульсий перед блоками глубокого обезвоживания н обес-солнваиня. Нагреватели типа НИ рассчитаны на нагрев эмульсий, вода в которых не вызывает отложений солей. Нагреватель БН-2М и печь ПТБ-10 применяются для нагрева нефтяных эмульсий с возможностью отложения солей и наличием механических примесей. Отстойники предназначены для отстоя нефтяных эмульсий, разделения их на нефть и пластовую воду после нагрева эмульсий в блочных или стационарных печах. Выпускаются горизонтальные отстойники ОГ-200, ОГ-200С, ОВД-200'и ОБП-3000/6. Условное обозначение отстойников тина ОГ следующее: ОГ-отстойиик горизонтальны й; цифры - объем в м; С - с сеиа-рацнонным отсеком (отделение газа). Условное обозначение отстойников типов ОВД н ОБН следующее: ОВД - отстойник с вертикальным движением жидкости; ОБН - отстойник блочный нефтяной; 3000 - пропускная способность в м3/сут; б - рабочее давление в кгс/см. В аппаратах О'Г-200, ОГ-200С, ОВД-200 осуществляется нижний распределительный ввод эмульсин. Принцип работы отстойников основан на гравитационном распределении и эффекте проливки эмульсин. Их пропускная способность по сырью составляет 4000-8000 м3/сут. Принцип работы отстойников типа ОБИ основан на гравитационном отстое при относительно горизонтальном движении в разделении эмульсин на нефть и воду. Их пропускная способность по сырью составляет от 3000 до 6000 м /сут. Электродегидратор ЭГ-200-10 предназначен для глубокого обезвоживания и обессиливания на установках подготовки нефти. Условное обозначение следующее: первые цифры - объем в м; вторые цифры - рабочее давление в кгс/см. Электродегидратор представляет отстойник ОВД-200 с вводом двух горизонтальных электродов, на которые подается напряжение до 44 кВ промышленной частоты. На вход разделительных аппаратов подается эмульсия с обводненностью до 30 % и температурой до 100 'С. Обводненность выходящем нефти составляет не более 0,5 %. Пропускная способность электроде-гидратора по сырью составляет 12 000 лР/сут. Для сбора, хранения и учета нефти применяют резервуары, форма которых может быть разнообразной: цилиндрической (горизонтальные и вертикальные), прямоугольной и сферической. Строят их подземными, полу подземными и наземными. Подземные и полуподземные резервуары сооружают только железобетонными. Наиболее известны вертикальные стальные резервуары Каждый резервуар снабжается лестницей для осмотра оборудования, отбора проб и контроля за уровнем нефтепродукта. На резервуаре у места присоединения лестницы оборудуется замерная площадка, па которой устанавливают замерные приспособления и дыхательную арматуру резервуара. Замерный люк предназначен для замера в резервуаре уровней нефтепродукта и подтоварной воды, а также для отбора проб при помощи пробоотборника. Внутри люка расположена направляющая алюминиевая или медная колодка, но которой спускают в резервуар замерную ленту с лотом. На нижнем поясе резервуара предусмотрен люк-лаз для входа обслуживающего персонала внутрь резервуара при его очистке и ремонте. Имеется световой люк, который предназначен для проветривания резервуара перед его зачисткой. К этому люку прикрепляется запасной трос управления "хлопушкой" на случай обрыва рабочего троса. "Хлопушка" - тип обратного клапана для налива. При выдаче нефтепродукта из резервуара крышка "хлопушки" открывается принудительно при помощи лебедок. Дыхательный клапан служит для сообщения пространства внутри резервуара с атмосферой. Этот клапан представляет собой литую коробку (чугунную или алюминиевую), в которой расположены два клапана: один клапан открывается при повышении давления в газовом пространстве резервуара и обеспечивает выход газа в атмосферу при наливе, а второй - при разряжении (выдаче) обеспечивает доступ воздуха в резервуар. Иногда используют гидравлические предохранительные клапаны. Между резервуаром н дыхательным или гидравлическим клапаном устанавливают огневые предохранители. Они предотвращают проникновение пламени в газовое пространство резервуара. Для спуска из резервуара подтоварной воды применяется сифонный кран, представляющий собой трубу, пропущенную через сальник внутрь резервуара. Кроме этих устройств, каждый резервуар оснащается специальной ироги- Группа резервуаров, сосредоточенных в одном месте, для сдачи товарной нефти называется резервуарным товарным парком. Резервуариый товарный парк должен иметь мощные средства пожаротушения, хорошие подъезды, земляную обва-ловку, хорошее водоснабжение и электроосвещение, закрытую систему канализации, насосную лабораторию, парокотельиую и т.п. Количество товарной продукции в резервуарах можно определить, например объемным способом, сущность которого заключается в следующем. Перед заполнением продукцией резервуар калибруют (по высоте через каждый сантиметр наносят метки). Это нужно для определения объема жидкости в резервуаре. При замере объема продукции находят уровень нефти и воды (мерной лентой с миллиметровыми делениями и лотом), а затем с учетом температуры по калибровочной таблице определяют объем в кубических литрах. Для определения плотности продукции при помощи пробоотборника необходимо взять пробу. Среднюю плотность этой пробы находят по нефтеден-снметру. Контроль за качеством товарной нефти и учет ее количества при сдаче транспортным организациям в настоящее время проводится с помощью автоматических установок. В основном используются автоматизированные установки "Рубин-2М" и станции учета нефти. Они имеют оборудование для постоянного замера объемного расхода товарной нефти, ее плотности, атагосодержання н содержания солей. Установки могут быть настроены на показатели той или иной группы качества нефти но ГОСТ 9965-76. При нарушении этих показателей нефть автоматически направляется на повторную подготовку. Относительная погрешность изменения количества товарной нефти составляет 0.5 %.

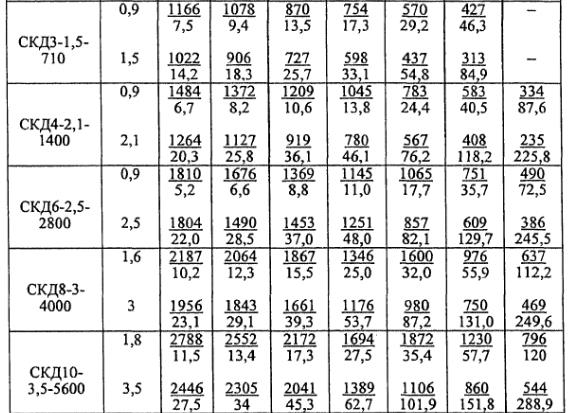

Учет продукции скважины Для контроля за разработкой месторождений на каждой скважине необходимо.замерять дебиты нефти, воды и газа. Кроме того, следует знать количество механических примесей в продукции скважины. Эти данные дают возможность контролировать режим эксплуатации скважин и месторождения в целом, что позволяет принимать нужные меры по ликвидации возможных отклонений. Так, при увеличении механических примесей в продукции скважины может возникнуть разрушение прнзабойной зоны. Следовательно, необходимо или изменить режим работы, или закрепить ирнзабойную зону. Для измерения дебита применяют сепарационно-замерные установки. Для измерения количества каждого компонента продукции скважины сначала следует отделить их друг от друга, т.е. необходим процесс сепарации. На практике используют индивидуальные и групповые сепарацнонно-замерные установки. Индивидуальная сепарационно-замерная установка обслуживает только одну скважину. Она состоит из одного газосепаратора (трапа), мерника и трубопроводной обвязки. Продукция скважины по выкидной липни поступает в газосепаратор, где газ отделяется от нефти, а затем нефть направляется в сборный коллектор или мерник для замера. Газ поступает в газосборную сеть. В мернике после отстоя вода и механические примеси осаждаются на дне и периодически удаляются через отвод. Количество (объем) продукции скважины замеряют в мернике деревянной или алюминиевой рейкой либо стальной рулеткой с поплавком на конце. Поплавок опускают до уровня и замеряют высоту пустого пространства от уровня до крыши. Замер заключается в определении высоты наполнения мерника за какой-то промежуток времени. На рейке и рулетке нанесены деления в сантиметрах. Для каждого мерника имеется калибровочная таблица объемов жидкости в зависимости от уровня взлнва. После замера нефть направляется в сборный коллектор насосом (при напорной системе сбора). Количество газа измеряют специальными устройствами и приборами на выкиде газовой липни после газосепаратора. Групповая сепарационно-замерная установка самотечной системы (ГСЗУ) обслуживает несколько скважин. Она состоит из газосеиараторов первой и второй ступеней, замерного газосепаратора, мерника, распределительной батареи (гребенки) и трубопроводов. Продукция из скважин (фонтанных, газлнфтных, насосных) направляется в распределительную батарею. При включении одной скважины на замер, продукция всех других скважин смешивается и поступает в сборный коллектор без замера. Замер осуществляется аналогично замеру в индивидуальной сеиарациои но-замерной установке. Постушшш ая в сборн ый коллектор продукция остальных скважин направляется последовательно в газосепаратор первой и второй ступеней, при этом возможен отбор газа из каждой ступени сепарации. Нефть из сепаратора второй ступени поступает в самотечный сборный коллектор. Для измерения небольшого дебита скважин используют замерный трап, который оборудован замерными стеклами и рейкой. По уровню нефти в стеклянной трубке судят о дебите скважины. Групповая сепарацпонно-замерная установка системы Баро-няна - Везпрова состоит из замерного трапа, распределительной батареи, маннфольда и аппаратуры. Продукция скважины направляется в газосепаратор для отделения газа от нефти. При выходе и.з газосепаратора газ смешивается с нефтью и по единому трубопроводу поступает на сепарацию. Количество нефти замеряют при помощи замерных стекол, монтируемых на газосепараторе, а количество газа - приборами на газовой липни после сепаратора. Продукция остальных скважин при этом, минуя ГСЗУ, направляется на сепарацию. В современных напорных герметизированных системах сбора и транспорта продукции скважины используют автома-тизнрованн ые сен арацпонно-замерн ые установки АСЗ ГУ (типов ЗУГ, "Спутник", АГЗУ и т.п.). Автоматизированная сеп арацпонно-замерн ая установка "Спутник-А" (рис. 8.1) предназначена для автоматического замера дебита скважин, контроля за их работой, а также автоматической блокировки коллекторов при аварийном состоянии технологического процесса. Расчетное давление контроля и блокировки составляет 1,6 и 4 МИа (16 и 40 кг/см2). Установка состоит из следующих узлов: 1) многоходового переключателя скважин, 2) установки измерения дебита, 3) гидропривода, 4) отсекателей, 5) блока местной автоматизации (БМА).

Рис. 8.1. Схема установки "Спутник-А": 1 - выкидные.'нш и и; 2- специальные обратные клапаны; 3 - многоходовой переключатель скважин 11СМ; 4 - каретка роторного не включателя скважин; 5 - замерный патрубок; 6 - гидроциклонный сепаратор; 7 - заслонка, 8 -турбинный счетчик; 9 - поплавковый регулятор уровня; 10 - гидропривод; 11 - электродвигатель; 12 - отсекатели; 13 - сборный коллектор; 14 - силовой цилиндр; 15 - БМА Процесс работы установок заключается в следующем. Продукция скважин но выкидным линиям подается в многоходовой переключатель, который действует как вручную, так н автоматически. Каждому положению этого переключателя соответствует подача на.замер продукции одной скважины. Продукция данной скважины направляется в газосепаратор, состоящий из верхней и нижней емкостей. Продукция остальных скважин, минуя газосепаратор, направляется в сборный кат-лектор. Нефть из верхней емкости газосеиаратора перетекает в нижнюю, здесь ее уровень повышается, и при определенном положении поплавка закрывается заслонка на газовой линии газосеиаратора. Давление в газосепараторе повышается, и нефть начинает поступать через счетчик-расходомер в сборный коллектор. После этого уровень жидкости и нижней емкости снижается, поплавок опускается с открытием заслонки газовой линии, после чего процесс повторяется. Продолжительность этого цикла зависит от дебита скважины. В блоке местной автоматизации регистрируются накапливаемые объемы жидкости, прошедшей через счетчик-расходомер (СР). Следующая скважина включается на замер по команде с БМА с помощью гидропривода. Установка «Спутник-А» работает но определенной (заданной) программе, при этом каждая скважина поочередно включается на замер на определенное время. Счетчик-расходомер является одновременно сигнализатором подачи скважин. В установке предусмотрена возможность измерения количества газа с помощью диафрагмы, установленной в газосепараторе (см. рис. 8.1). Кроме установки "Снутник-А", применяются установки "Снутник-Б" и "Спутник-В'*. В некоторых из этих установок используются автоматические влагомеры непрерывного действия для определения содержания воды в п(юдукции скважины, а также для автоматического измерения количества газа. При отсутствии влагомера измерения проводятся с помощью прибора Дина - Старка. Пробу нефти отбирают из выкидной линии через краники или вентили. Количество газа но каждой скважине на АГСЗУ измеряется дифференциальными манометрами и диафрагмами. После автоматического измерения продукции но каждой скважине смесь жидкости и газа направляется на установки сепарации, откуда - на установку подготовки нефти. Здесь расход газа измеряют самопишущими расходомерами Л11-430 и Д11-Й32. Механические примеси в нефти оп|>еделяют по простой методике: пробу нефти разбавляют бензином, фильтруют, высушивают и твердый остаток взвешивают. Количество солей в нефти устанавливается лабораторным анализом.

Контрольные вопросы: 1.От чего зависит схема сборки и подготовки нефти? 2.Дл ячего сужеит дыхательный клапан? 3.Объясните схему установки спутника «А» 4.Функция резервуаров?

Литература 1. Баграмов Р.А. Буровые машины и комплексы: Учеб. для вузов. — М.: Недра,1988. — 501 с. 2. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Заканчивание скважин: Учеб. пособие для вузов. — М: ООО «Недра-Бизнесцентр», 2000. — 670 с. 3. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Осложнения и аварии при бурении нефтяных и газовых скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2000. —679 с. 4. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Технология бурения нефтяных и газовых скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2001. — 679 с. 5. Болденко Д.Ф., Болденко Ф.Д., Гноевых А.Н. Винтовые забойные двигатели. — М.:Недра, 1999. — 375 с

Лекция 38 Тема: Разработка газовых и газоконденсатных месторождений. План: 1. Промысловые трубопроводы. 2. Сепарация нефти.

Промысловые трубопроводы. КЛАССИФИКАЦИЯ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ Промысловые трубопроводы — это капитальные инженерные сооружения, рассчитанные на длительный срок эксплуатации и предназначенные для бесперебойной транспортировки природного газа, нефти, нефтепродуктов, воды и их смесей от мест их добычи (начальная точка трубопровода до установок комплексной подготовки и далее к местам врезки в магистральный трубопровод или для подачи на другой вид транспорта — железнодорожный, речной, морской. Основной составляющей промыслового трубопровода является линейная часть — непрерывная нить, сваренная из отдельных труб или секций и уложенная в траншею тем или иным способом. Линейная часть трубопровода прокладывается в разнообразных топографических, геологических, гидрогеологических и климатических условиях. Вдоль трассы трубопроводов встречаются участки с грунтами малой несущей способности, а также болотистые участки, участки многолетнемерзлых и скальных грунтов и др. Кроме того, трубопроводы пересекают значительное число естественных и искусственных препятствий (реки, озера, железные и шоссейные дороги), требующих соответствующих конструктивных решений, которые обусловлили бы как надежную работу трубопровода, так и беспрепятственную эксплуатацию пересекаемых искусственных сооружений по их прямому назначению. В настоящее время существуют следующие принципиально различные конструктивные схемы прокладки промысловых трубопроводов: подземная, наземная и надземная, а также редко используемая прокладка в каналах и коллекторах. Выбор той или иной схемы прокладки (определяется условиями строительства и окончательно принимается на основании технико-экономического сравнения различных вариантов При подземной и наземной прокладке трубопроводы обычно засыпают минеральным грунтом. Специально обработанные грунты при засыпке трубопроводов применяют с целью: предотвращения смерзания изоляции с грунтом; обеспечения устойчивости трубопровода против всплытия на участках с высоким уровнем грунтовых вод; деаэрации электролита почвы; нейтрализации грунта кислотами или щелочами; уменьшения опасности биокоррозии путем обработки различными химикатами; замены грунта на менее кор-розионноагрессивный; теплоизоляции трубопровода и обеспечения гидрофобизации. Обеспечение устойчивости трубопровода закрепленными, гид-рофобизированными грунтами не является универсальным способом, однако за счет своих достоинств — невысокой стоимости, возможности использования для приготовления грунтово-вяжущей смеси обычных минеральных грунтов — он предоставляет проектировщикам и строителям трубопроводов дополнительные возможности по выбору оптимального способа балластировки, увеличивает число возможных вариантов, что в конечном итоге сказывается на темпах и стоимости строительства [35, 140]. Закрепление трубопровода грунтом производят отдельными перемычками или сплошным слоем, размеры которых определяют при помощи соответствующих расчетов с учетом диаметра трубопровода, физико-механических свойств грунта, размеров траншеи. Предпочтительнее использовать сплошной слой закрепленного грунта. При закреплении грунтов в нег

|

||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 627; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.130.242 (0.018 с.) |