Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Відновлення деталей зварюванням та наплавленнямСодержание книги Поиск на нашем сайте

Мета роботи Отримати практичні навички у відновленні деталей зварюванням та наплавленням з подальшою обробкою відновлених поверхонь на металорізальних верстатах

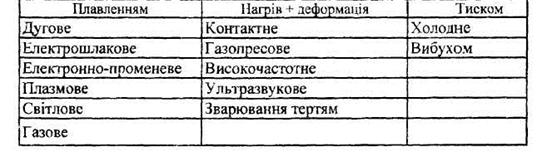

Теоретичні відомості Працездатність деталей, що мають тріщини, відколи, вм'ятини, великі спрацювання відновлюють електричним і газовим зварюванням або наплавленням. Операційні карти на зварювання та наплавлення оформлюють згідно з ГОСТ 3.1406-74 ф 1.1, 3.3. Зварюванням називають процес утворення нероз'ємного з'єднання шляхом розплавлювання поверхневих шарів з'єднуваних деталей за допомогою встановлення міжатомних зв'язків. Наплавленням називають процес нанесення на розплавлені поверхневі шари додаткового розплавленого матеріалу шаром від 1 до 40 мм (вібродуговим наплавленням 0,3…3 мм). Існує понад шістдесят способів зварювання. Їх підрозділяють: а) за фізичною сутністю процесу (таблиця 8.1); Таблиця 8.1 – Способи зварювання за фізичною сутністю процесу

б) за видом використовуваних джерел енергії: електро-, газо-, електронно-променева, ультразвукова (20 кГц); в) за способом захисту матеріалу: під флюсом, у захисних газах, вакуумі; г) за ступенем механізації: ручна, напівавтоматична, автоматична. При ручному дуговому зварюванні і наплавленні застосовують металеві електроди при живленні дуги постійним або перемінним струмом. Постійний струм забезпечує стабільність процесу а також два різновиди полярності: пряма: деталь +, електрод — обернена: деталь —, електрод +. Обернена полярність дозволяє зменшити глибину проплавлення деталі й уникнути пропалів при товщині менше 3 мм, тому що на позитивному електроді виділяється тепла на 20 % більше, ніж на негативному. Джерелами постійного току є перетворювачі, випрямлячі та агрегати. Джерела перемінного струму — зварювальні трансформатори. При зварюванні і наплавленні метал розплавляється за рахунок електричної дуги з температурою до 6000 °С. Ширина термічного впливу при електрозварюванні сягає 2...6 мм. Використовують плавкі (металеві) електроди і неплавкі (вугільні). Якщо використовують вугільні електроди, то застосовують присадний метал. Вугільні електроди використовують при постійному струмі для зварювання кольорових металів і сплавів (свинець, алюміній) і наплавляють деякі тверді сплави (сормайт). Діаметр електрода вибирають у залежності від товщини зварюваної деталі і розміщення зварюваного шва в просторі. При зварюванні деталей товщиною до 4 мм діаметр електрода рівняється найменшій товщині деталі. В інших випадках використовують графік (рисунок 8.1).

Рисунок 8.1 – Область застосування діаметрів електродів Сила зварювального струму при діамегрі 3...6 мм залежить від допустимої густини струму (10...20 А/мм2). Напруга дуги — 24...26 В I=md де m – коефіцієнт (35...60); d – діаметр електрода, мм. Силу зварювального струму вибирають у залежності від діаметру електроду (табл.8.2).

Таблиця 8.2 – Залежність сили струму від діаметра електрода

При зварюванні малими струмами утворюються «не провари», знижується продуктивність зварювання, погіршується стійкість зварювальної дуги. При зварюванні великими струмами утворюються пропали і підрізи кромок основного металу, порушується форма зварних швів і перегріваєгься електрод. Механічна обробка різанням застосовується як підготовча і заключна обробка при відновленні деталей різними методами і є основою ремонту деталей (гільз циліндрів, колінчастих валів та ін.) способами ремонтних розмірів і заміною частини спрацьованих деталей. Якість поверхні і точність механічної обробки визначають якість відновлених деталей, а отже, і відремонтованих машин. На ремонтних підприємствах зустрічаються всі види механічної обробки різанням, що застосовуються на машинобудівних заводах. Але підготовча обробка спрацьованих і заключна обробка деталей мають свої особливості, які значно ускладнюють механічну обробку при їх відновленні в порівнянні з обробкою при виготовленні нових деталей. До них відносяться: – труднощі з вибором технологічних баз (поверхонь, ліній, точок, що орієнтують деталь на верстаті), оскільки часто після експлуатації для них характерні спрацювання і пошкодження; – у процесі відновлення деталей наплавкою та ін. нанесені шари мають високу твердість і низьку оброблюваність різанням через гартування і наявність в них окислів, карбідів, шлакових включень та інших домішок. У ряді випадків, наприклад, при наварюванні або наплавленні спостерігається нерівномірність товщини наплавленого шару. Основне завдання, яке ставиться при проектуванні технологічного процесу механічної обробки – виконання вимог робочого (ремонтного) креслення при найменших затратах.

|

||||

|

Последнее изменение этой страницы: 2017-01-28; просмотров: 273; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.235.66 (0.009 с.) |