Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация технического обслуживания и ремонта машин по наработке и фактическому техническому состоянию.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ ТО И Р ОБОРУДОВАНИЯ ПО НАРАБОТКЕ Для большинства видов техники, в том числе для оборудования, используемого для бурения скважин, добычи нефти и газа, преимущественно применяется стратегия ТО и Р, основанная на обязательном планировании их сроков, объемов, подготовки и выполнения. Система ТО и Р, использующая эту стратегию, получила название системы планово-предупредительного обслуживания и ремонта (ППР). Операции системы ТО и Р обычно состоят из двух составных частей: контрольной и исполнительской. Планово-предупредительный характер системы ТО и Р определяет плановое и принудительное (через установленную наработку или промежуток времени) выполнение контрольной части операций и последующее выполнение по потребности исполнительской части. Часть операций ТО и Р (например, смазочные операции) выполняются в плановом порядке без предварительного контроля. Основу планово-предупредительной системы технического обслуживания и ремонта (система ППР) составляет плановый предупреждающий отказы ремонт (обслуживание) оборудования, осуществляемый регламентно через заранее назначенные промежутки времени ti. Исходя из этого положения система ППР состоит из периодически повторяющегося комплекса профилактических и ремонтных работ, условно обозначенных M1, M2, М3 и М4 (рис. 6.4, а), отличающихся объемом работ и периодичностью t1, t2, t3 и t4 (рис. 6.4, б). При каждом виде ремонта восстанавливается работоспособность только тех деталей, которые по расчету системы израсходовали свой ресурс, например, вследствие износа. Очень важно построить систему ППР так, чтобы очередной по объему ремонт машины, например М3, совпадал по времени с п ремонтом М2 и п' ремонтом М1, т.е. чтобы ремонт суммарного объема М3 + М2 + M1 производился одновременно. Тогда к моменту ремонта М3 детали, входящие в объем ремонта М2 и M1, в очередной раз полностью израсходуют свой ресурс, и настанет время их ремонта или замены. Кроме того, при таком расчете простой машины и трудоемкость ремонтных работ будут наименьшими - сборочно-разборочные работы будут выполняться одновременно для всех объемов работ; причем при большем по объему ремонте можно применить для всех работ более совершенную технологию. Исходя из графика на рис. 6.4, г, значение параметра технического состояния машины в какой-либо момент эксплуатации может быть определено по формуле

где n1, n2,..., ni - число целых интервалов времени t1, t2,..., ti за общее время tx. Основными показателями системы ППР являются ремонтный цикл Т ц, межремонтный период Т п и структура ремонтного цикла. Ремонтный цикл - наименьший повторяющийся интервал времени или наработка оборудования, в течение которого выполняются в определенной последовательности в соответствии с требованиями нормативно-технической или эксплуатационной документации все установленные виды ремонта. Межремонтный период - время работы оборудования между двумя очередными плановыми ремонтами. Структура ремонтного цикла - это число, периодичность и последовательность проведения ТО и текущих ремонтов за ремонтный цикл. Она служит одним из важнейших элементов системы планово-предупредительного ТО и ремонта машин. От нее зависят эффективность применения системы ППР, длительность простоев машин при техническом обслуживании и ремонте, а также потребность в рабочей силе и материалах. Применение оптимальной структуры ремонтного цикла (экономически и технически обоснованной) позволяет поддерживать высокое техническое состояние машин при наименьших затратах на их содержание; лучше использовать площади, оборудование и передвижные средства для выполнения работ по ТО и Р машин; создавать реальные предпосылки для совершенствования технологических процессов производства. Оптимальную структуру ремонтного цикла выбирают с использованием различных критериев: закономерностей изменения и предельно допустимых значений параметров технического состояния машин, их сборочных единиц и деталей (рис. 6.5), максимальной производительности машин, допустимого уровня вероятности безотказной работы, минимальных удельных суммарных затрат на ТО и ремонт. В системе ППР каждый из комплексов технических мероприятий, выполняемых в течение ремонтного цикла, именуют одним из видов периодических ТО или ремонтов, которые в сумме составляют структуру ремонтного цикла. При этом независимо от структуры цикла выполнение разных видов периодического технического обслуживания и ремонтов устанавливают так, чтобы каждый последующий включал работы предыдущих видов. Коэффициент использования оборудования по машинному времени К мопределяется отношением машинного времени Т мк времени нахождения оборудования в работе Т р:

Время нахождения оборудования в работе складывается из машинного времени Т ми времени на плановое техническое обслуживание и ремонт Т рем. Длительность ремонтных циклов планируется в машино-часах. В план-графике плановых ремонтов (ПР) для облегчения планирования ремонтов продолжительность ремонтных циклов планируется в календарном времени. Коэффициент использования оборудования по календарному времени Кк применяется для перевода машинного времени ремонтных циклов Т мв календарное время Тк. Он определяется как отношение суммарного времени нахождения оборудования в работе Т р к общему календарному времени Т к:

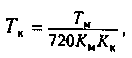

С учетом фактического использования оборудования по машинному времени длительность ремонтного цикла в календарном времени Тк (в мес) определяется по формуле

где Т м- длительность ремонтного цикла, маш-ч; К м- коэффициент использования оборудования по машинному времени; Кк -коэффициент использования оборудования по календарному времени; 720 (480, 240) - переводное число календарного времени (мес) в часы при работе соответственно в три (две, одну) смены. Преимущества системы ППР: 1) ремонт оборудования выполняется через планируемые промежутки времени, называемые межремонтными периодами; 2) после планового капитального ремонта характеристика оборудования приближается к паспортным данным нового оборудования; в течение ремонтного цикла оборудование в строгой очередности проходит все плановые ремонты, предусмотренные системой; 3) кроме плановых ремонтов выполняется техническое обслуживание оборудования; 4) чередование, периодичность и объем технического обслуживания и ремонтов определяются назначением, конструкцией и условиями эксплуатации оборудования; 5) техническое обслуживание, строго регламентируемое по времени и объему, выполняется по перечню обязательных операций, а ремонт планируется по времени и объему и выполняется в установленные планом сроки в объеме, который зависит от фактического состояния машины.

Система ППР является хорошим организующим началом для планирования работы ремонтных и обслуживающих предприятий, планирования производства запасных частей и создания их резервов в минимально необходимом количестве, а также для сведения к минимуму простоя оборудования в ожидании ремонта и при ремонте. ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ ТО И Р ОБОРУДОВАНИЯ

|

||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 434; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.14.12 (0.009 с.) |