Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электромеханическая служба предприятия, структура, роль и ответственность.Содержание книги

Поиск на нашем сайте

Электромеханическая служба предприятия, структура, роль и ответственность. СЛУЖБА ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ Монтаж оборудования, методы и способы, организация, основные этапы и документация.

ФУНДАМЕНТЫ ПОД ОСНОВАНИЕ Фундамент - опора, предназначенная для восприятия, амортизации и передачи на грунт статических и динамических нагрузок, которые возникают в системе сооружения в процессе эксплуатации машины. Фундамент должен удовлетворять следующим основным требованиям: 1) удельная нагрузка от машины на поверхность фундамента – не выше допустимых пределов; 2) удельная нагрузка на грунт системы машина-фундамент – не больше допустимой; 3) деформация фундамента под действием нагрузок – допустимая; 4) фундамент должен воспринимать и амортизировать все динамические нагрузки от действия машины, сохраняя свою жесткость, устойчивость и прочность; вибрация машины и фундамента - в пределах допустимой. Применительно к нефтегазовой отрасли фундаменты можно разделить на две основные группы. 1. Для стационарных машин со сложной динамикой, например компрессоров, сооружают достаточно массивные прочные фундаменты. 2. Для машин или машинных комплексов полустационарного типа с частым перемещением с места на место, например для буровых установок, сооружают временные фундаменты облегченной конструкции с частичным использованием нормализованных элементов этих фундаментов на новом месте монтажа. Однако известно, что большинство агрегатов и механизмов буровой установки работают в условиях больших и сложных нагрузок, поэтому облегченность сооружаемых фундаментов компенсируется мощными стальными основаниями, на которых это оборудование смонтировано, и в виде мелких или крупных блоков транспортируется с места на место. Площадь и форма верхней плоскости фундамента определяются размерами и формой машины. Для прочности краев фундамента верхняя его плоскость должна быть на 100 - 200 мм больше с каждой стороны станины машины. Поверхность фундамента, на которую распределяется сила тяжести машины, следует проверить на смятие по формуле

где ρф - давление на верхнюю плоскость фундамента, МПа; Qм - сила тяжести машины, Н; F ф - площадь поверхности фундамента, находящаяся под действием силы тяжести машины, м2; ρ доп -допускаемое давление, МПа; для сосны, вдоль волокон, ρ доп = 6,0 - 9,0 МПа; для дуба, вдоль волокон, ρ доп = 8,0 - 10,0 МПа; для бутовой кладки на цементном растворе и для бетона ρ доп = 15,0 МПа. Высота фундамента Н = h1 + h2 (рис. 2.1). Высота подземной части фундамента h1 определяется глубиной залегания прочных нетронутых грунтов, подпочвенных вод и глубиной их промерзания. Минимальная глубина заложения во многом зависит от назначения фундамента. Если монтаж машины носит временный характер, например, для блоков и агрегатов буровых установок, снабженных жесткими стальными основаниями, то глубину заложения фундамента принимают минимальной, т.е. ограничиваются расчисткой площадки и снятием растительного слоя до нетронутых грунтов. Как показала практика строительства, можно сооружать фундаменты для простых машин и на насыпных грунтах определенного качества. Для стационарных машин подошва фундамента должна быть ниже расчетной глубины промерзания для любых по качеству грунтов, кроме скальных, крупноблочных и крупногравелистых, для которых этот фактор, так же как и уровень грунтовых вод, можно не принимать во внимание. В основном это требование связано с опасностью выпучивания грунта при замерзании, если уровень грунтовых вод находится в зоне, подверженной действию отрицательных температур. Для машин с небольшими динамическими нагрузками глубина заложения фундамента иногда определяется длиной фундаментных болтов и расстоянием от их нижнего конца до подошвы фундамента. Это расстояние принимается не менее 150 мм. Высота надземной части фундамента h2 определяется технологическими параметрами установки. Так, для установки центробежного насоса при подсоединении трубопроводов будет достаточен фундамент высотой 0,5-0,7 м. Высота фундаментов буровых установок определяется (с учетом высоты основания блоков) условиями циркуляции бурового раствора и размещением превенторов под полом буровой. Во всех случаях суммарная высота фундамента должна быть минимально необходимой, так как с увеличением высоты растет опрокидывающий момент, возникающий в сооружении во время работы машины. Площадь подошвы фундамента определяется из условия обеспечения устойчивости грунта, на который все сооружение опирается (рис. 2.2).

Длину заделки фундаментного болта в бетон фундамента l0 можно определить из условий равнопрочности на разрыв и сцепление болта с бетоном (рис. 2.6, а):

где dр - внутренний диаметр резьбы болта; d - диаметр болта. Отсюда, принимая dр ≈ d, получим

Принимая допускаемое напряжение на разрыв болта [σраст] = 80 МПа и сцепление с бетоном σсц = 0,5 МПа, получим l0 = 40 d. В зависимости от качества бетона для гладких болтов принимают, обычно, l0 = (20-30) d, для болтов с крючком (петлей) на конце достаточно l0 = (10-15) d. Зная длину заделки l0, определяют по монтажному чертежу общую длину фундаментного болта. Следует иметь в виду, что после установки станины на фундамент между ней и поверхностью фундамента должен быть оставлен зазор 40-50 мм для последующей заливки цементом. Длина съемных фундаментных болтов определяется по конструктивным соображениям: чем длиннее болт, тем эластичнее крепление машины и меньше перекос болтов при их установке. Обычно длина их не меньше длины глухих болтов. Необходимые размеры анкерных плит (рис. 2.6, б) могут быть определены, исходя из максимально допустимого усилия затяжки болта и допустимого напряжения бетона на скалывание и смятие (табл. 2.2). Анкерные плиты изготовляют из листовой толстой стали или в виде чугунных отливок с ребрами жесткости.

9. Пуск оборудования в эксплуатацию. Особые требования к опасному оборудованию. Эксплуатационная обкатка машин.

Пуск оборудования в эксплуатацию проводят в соответствии с действующими инструкциями и правилами. Значительную часть оборудования составляют машины различного назначения. Разрешение на пуск в эксплуатацию транспортных средств, регистрируемых в ГИБДД, выдает районное отделение ГИБДД на основании технического осмотра, а на не подлежащих регистрации, лицо, ответственное за их эксплуатацию на предприятии. Разрешение на пуск в работу грузоподъемных машин, подлежащих регистрации в органах Госгортехнадзора, выдает, участковый инспектор Госгортехнадзора, а на грузоподъемные машины, не подлежащие регистрации, работник организации. Основанием для выдачи такого разрешения служат документы завода-изготовителя, поступившие с машиной, и результаты технического освидетельствования. Разрешение на пуск в работу грузоподъемных машин записывают в их паспорт или журнал учета и осмотра. Запись ведет лицо, выдавшее разрешение. Техническое освидетельствование грузоподъемных машин проводит предприятие под руководством работника, ответственного за надзор. Его разделяют на полное и частичное. При полном освидетельствовании грузоподъемные машины подвергаются осмотру, статическому и динамическому испытаниям, а при частичном эти испытания не проводят. Грузоподъемные машины осматривают для проверки в работе всех их механизмов, приборов и тормозов. Статическое испытание выполняют под нагрузкой, на 25 % превышающей номинальную грузоподъемность. При этом проверяют прочность машины в целом и ее отдельных элементов. У стреловых кранов одновременно контролируют грузовую устойчивость. Тележку мостовых и других кранов размещают так, чтобы ее положение отвечало наибольшему прогибу. Крюком захватывают груз, поднимают его на высоту 200-300 мм и выдерживают в течение 10 мин. При таком испытании стрелу кранов устанавливают относительно ходовой платформы в положение, отвечающее наименьшей устойчивости крана. Груз поднимают на высоту 100-200 мм и выдерживают в течение 10 мин. Динамическое испытание грузоподъемных машин проводят под грузом, на 10 % превышающим грузоподъемность машины. При этом проверяют действие механизмов машины и их тормозов, повторно поднимают и опускают груз на разную высоту. Полному техническому освидетельствованию подвергают все вновь пускаемые грузоподъемные машины. В процессе эксплуатации грузоподъемные машины подвергают периодическому техническому освидетельствованию: частичному - не реже одного раза в 12 мес и полному - не реже одного раза в 3 года. Разрешение на пуск в работу сосудов, подлежащих регистрации, выдает инспектор Госгортехнадзора, а сосудов, не подлежащих регистрации, - лицо, ответственное за их эксплуатацию на предприятии (на основании документов завода-изготовителя и технического освидетельствования). Техническое освидетельствование сосудов проводят до пуска их в работу и периодически в процессе эксплуатации. Причем эта функция возлагается на инспектора Госгортехнадзора (для регистрируемых сосудов) и на лицо, ответственное за эксплуатацию сосудов на предприятии (для нерегистрируемых). В техническое освидетельствование сосудов входят внутренний осмотр (через каждые 2 года их работы) и гидравлическое испытание. Сосуды с рабочим давлением до 0,5 МПа испытывают водой под давлением 1,5 МПа в течение 5 мин через каждые 8 лет их работы. Эксплуатационная обкатка машин - обязательная технологическая операция подготовки их к работе. Это второй этап приработки поверхностей трения, обеспечивающий надежную работу машин в начале эксплуатации. Целью обкатки является создание оптимальной шероховатости новых и восстановленных поверхностей трения для обеспечения их минимального износа. Обкатка выявляет также дефекты конструкции и производства. Все новые и капитально отремонтированные машины обкатывают на различных режимах, которые устанавливают на основе инструкций заводов-изготовителей и ремонтных предприятий. Эксплуатационная обкатка включает следующие этапы: обкатка двигателя на холостом ходу, обкатка машины на холостом ходу и обкатка машины под нагрузкой. Перед обкаткой машину очищают от пыли и грязи и смазывают. Кроме того, подтягивают наружные крепления, проверяют уровень масла во всех картерах, заправляют топливные баки и систему охлаждения. Обкатка двигателя на холостом ходу длится 15-30 мин, из них первые 5-10 мин с пониженной частотой вращения коленчатого вала (60-800 мин-1). Затем частоту вращения коленчатого вала двигателя постепенно увеличивают до нормальной. Во время обкатки двигатель прослушивают, проверяют показания контрольных приборов, плотность соединения трубопроводов и фланцев, а также несколько раз включают сцепление и проверяют правильность его регулировки. Обкатку машины на холостом ходу выполняют по окончании обкатки двигателя. Проверяют работу системы управления (гидравлической, пневматической или рычажно-механической) рабочими органами. Во время обкатки рабочие органы фиксируют в различных положениях. При этом наблюдают за состоянием отдельных сборочных единиц системы управления, а также плотностью соединения трубопроводов и фланцев. Затем обкатывают машину на всех передачах. При этом наблюдают за состоянием двигателя, трансмиссии, механизма поворота и ходового оборудования. Общее время обкатки машины на холостом ходу составляет до 10 % общего времени эксплуатационной обкатки. Заменяют масло в картере двигателя и промывают фильтры грубой очистки. Обкатку машины под нагрузкой ведут при разной степени (1/3, 1/2, 3/4) нагрузки. Продолжительность этих периодов соответственно составляет 10-25 %, 30-40 % и 40-60 % общего времени обкатки. В конце нагрузка равномерно нарастает до нормальной. Нагрузка должна увеличиваться плавно и постоянно, но не должна превышать 75 % номинальной мощности двигателя в конце процесса обкатки. В период обкатки под нагрузкой проверяют работу всех сборочных единиц машины и тщательно проводят межсменное техническое обслуживание. Признаком удовлетворительно проведенной обкатки служит устойчивая работа всех сборочных единиц машины. Общая продолжительность эксплуатационной обкатки для экскаваторов - 60-90 ч; тракторов и бульдозеров - 40-60 ч; простейших машин - 8-10 ч; автомобилей - 1000 км пробега. Весь период обкатки машины строго контролируется с исользованием необходимых контрольно-измерительных приборов; ведется наблюдение за температурой подшипников, наличием, характером и величиной вибраций, уровнем шума. При значениях показателей, превышающих номинальные, машину немедленно останавливают для выявления причин нарушения режима обкатки. Поскольку процесс обкатки сопровождается интенсивным отделением микрочастиц от трущихся деталей, пары трения необходимо обильно смазывать (в среднем в два раза чаще, чем при обычной эксплуатации). Эксплуатационная обкатка машин завершается техническим обслуживанием № 1 (ТО-1). При этом снимают ограничители мощности двигателя и выполняют следующие дополнительные операции: подтягивают гайки шпилек крепления головки цилиндров двигателей, проверяют затяжку гаек наружных креплений, заменяют масло во всех картерах, промывают топливный и масляный фильтры, а также регулируют главное сцепление, тормоза, ходовое оборудование и другие агрегаты. После обкатки и осмотра составляют акт, в котором указывают перечень выполненных операций после обкатки и время работы двигателя на ограниченной мощности, делают соответствующую запись в формуляре и дают разрешение на эксплуатацию машины. Следует помнить, что приработка поверхностей трения не заканчивается во время обкатки машин. Она продолжается еще некоторое время. В связи с этим первые 5-10 сут работы машины должны находиться под наблюдением мастеров-наладчиков или механиков участков.

Классификация отказов скрытый - отказ, не обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования, но выявляемый при проведении технического обслуживания или специальными методами диагностики; непрогнозируемый - отказ, который заранее нельзя предвидеть; прогнозируемый - отказ, который можно заранее предвидеть, например, по числу проработанных изделием часов или по изменению одного или нескольких параметров изделия; ресурсный - отказ, в результате которого объект достигает предельного состояния; деградационный - отказ, обусловленный естественными процессами старения, изнашивания, коррозии и усталости при соблюдении всех установленных правил и (или) норм проектирования, изготовления и эксплуатации. Отказы при эксплуатации сложных систем возникают в случайные моменты времени. Поскольку отказы устраняются, то в течение времени наблюдается их поток. Под потоком отказов понимается последовательность отказов, происходящих один за другим в случайные моменты времени. Вид потока отказов определяет аналитические зависимости между количественными характеристиками надежности. Показателем использования объекта по назначению является наработка. Наработка - продолжительность или объем работы объекта. Наработка может измеряться в единицах времени, длины, объема, массы. Например, применительно к компрессорам она измеряется часами их работы (мото-ч). Наработка автомобилей измеряется километрами пробега (км). В теории надежности рассматриваются следующие виды наработки объектов: наработка до отказа, наработка между отказами и ресурс. Наработка до отказа - наработка объекта от начала его эксплуатации до возникновения первого отказа. Этот показатель рассматривается как для невосстанавливаемых, так и для восстанавливаемых объектов. Производная от функции распределения (если она существует), называется плотностью распределения случайной величины и является другой формой задания закона распределения случайной величины:

Ресурс - суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние. Иначе говоря, ресурс представляет собой запас возможной наработки объекта. Он измеряется в тех же единицах, как и наработка. Для невосстанавливаемых объектов ресурс совпадает с продолжительностью пребывания в работоспособном состоянии в режиме применения по назначению, если переход в предельное состояние обусловлен только возникновением отказа. Различают средние доремонтный, межремонтный, послеремонтный и полный ресурсы, а также назначенный ресурс. Безотказность - свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Показатели безотказности различны для невосстанавливаемых и восстанавливаемых объектов. Основными показателями безотказности невосстанавливаемых объектов являются вероятность безотказной работы P(t), средняя наработка до отказа t ср, интенсивность отказов λ(t) и гамма-процентная наработка до отказа t γ. Вероятность безотказной работы - вероятность того, что в пределах заданной наработки отказ объекта не возникнет. Пусть t - время работы изучаемого объекта и Т - случайное время безотказной работы, т.е. время, прошедшее с начала работы до первого отказа. Тогда событие Т > t означает, что в течение времени t не произойдет ни одного отказа объекта. Для каждого значения t существует определенная вероятность того, что Т примет значение, большее t, т.е. P(t) = P(T>t). Функцию P(t) называют вероятностью безотказной работы. Функция P(t) является непрерывной функцией времени, обладающей следующими очевидными свойствами: 1) Р(0) = 1, т.е. в момент начала работы объекты исправны; 2) P(t) является монотонно убывающей функцией времени; 3) при t → ∞, P(t) → 0. Статистическая оценка для вероятности безотказной работы характеризуется отношением числа исправно работающих объектов к общему числу объектов, находящихся под наблюдением:

где N(0) - число исправных объектов в момент времени t = 0; N(t) - число исправных объектов в момент времени t, n(t) -число отказавших объектов к моменту времени t. Если на основании статистических данных определено эмпирическое распределение рассматриваемой случайной величины и установлена степень его близости соответствующему теоретическому распределению, то вероятность безотказной работы может быть рассчитана по известным математическим зависимостям. Так, если вероятность безотказной работы машины в течение 1000 ч составляет 0,95, то это означает, что в среднем около 5 % машин данной модели потеряет свою работоспособность раньше, чем через 1000 ч работы. Вероятность отказа - вероятность того, что в заданном интервале времени или в пределах заданной наработки возникнет отказ объекта:

Из этого выражения видно, что вероятность отказа является функцией распределения случайного времени Т безотказной работы. Статистическая оценка для вероятности отказа - отношение числа объектов, отказавших к моменту времени t, к числу объектов, исправных в начальный момент времени (т.е. при t = 0), - определяется по формуле

Вероятность безотказной работы и вероятность отказа связаны зависимостью P(t) + Q(t) = l.

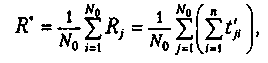

где ∆r(t) - число отказов за отрезок времени ∆t; t1 ≤ t ≤ t2. Долговечность - свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Показателями долговечности объектов служат ресурс и срок службы, на которые влияют случайные факторы. Поэтому такие показатели относятся к случайным величинам и законы их распределения определяются плотностью вероятности f(t) При этом используют большинство из видов распределений, применяемых при анализе безотказности объекта. Срок службы - календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние. Его измеряют в единицах времени (месяц, год). Статистическая оценка для среднего ресурса

где Rj - ресурс j -го изделия.

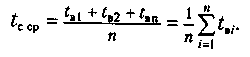

tji - время безотказной работы j -го изделия между i -м и (i +1)-м отказами; п - число отказов изделия в течение рассматриваемого периода эксплуатации; N0 - число испытываемых изделий. Среднее время восстановления - математическое ожидание времени восстановления работоспособного состояния объекта после отказа

Коэффициент готовности К г - вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается. При установившемся режиме эксплуатации, предусматривающем немедленное начало восстановления отказавшего объекта, коэффициент готовности К г определяют по формуле

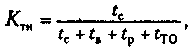

где tcp - средняя наработка между отказами; t в cp - среднее время восстановления работоспобности объекта (за исключением простоев на проведение плановых ремонтов и технического обслуживания). Коэффициент готовности оценивает непредусмотренные остановки объектов, наличие которых свидетельствует о том, что плановые ремонты и мероприятия по ТО и ремонту не полностью выполняются. Он показывает, что надежность объектов достигается не только за счет увеличения безотказности и долговечности, но и в результате повышения ремонтопригодности объекта, что может быть достигнуто снижением среднего времени восстановления. Коэффициент технического использования К ти - отношение математического ожидания суммарного времени пребывания объекта в работоспособном состоянии за некоторый период эксплуатации к математическому ожиданию суммарного времени пребывания объекта в работоспособном состоянии и простоев, обусловленных техническим обслуживанием и ремонтом за тот же период.

где t c - суммарная наработка объекта за рассматриваемый промежуток времени; t в, t р, и t ТО - соответственно суммарное время, затраченное на восстановление, ремонт и техническое обслуживание за тот же промежуток времени. Коэффициент технического использования - более полная характеристика ремонтопригодности объекта, так как он учитывает как плановые, так и непредусмотренные остановки объектов.

СПЕЦИФИКА УСЛОВИЙ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ ДЛЯ БУРЕНИЯ СКВАЖИН, ДОБЫЧИ И ПОДГОТОВКИ НЕФТИ И ГАЗА Большинство видов наземного оборудования эксплуатируется на открытом воздухе, поэтому они подвергаются внешним климатическим воздействиямКлиматические условия влияют на тепловой режим работы оборудования, коррозионную активность окружающей среды, трудоемкость и качество технического обслуживания и ремонта. При эксплуатации в условиях низких температур возникает опасность разрушения металлоконструкций, вызванная повышением хрупкости материалов, выхода из строя устройств для осушения сжатого воздуха и удаления жидкого конденсата, систем управления. В результате преждевременного разрушения или изменения свойств материалов уплотнений и шлангов нарушается работа систем смазки, что вызывает возрастание сил трения и интенсивный износ деталей и механизмов. При эксплуатации в условиях высоких температур окружающего воздуха возможно преждевременное разрушение деталей, изготавливаемых из резины и полимерных материалов. При значительной запыленности воздуха возрастает износ трущихся поверхностей. Степень абразивного воздействия пыли изменяется в широких пределах и зависит от ее дисперсности, формы, размера и твердости частиц. Износ различных сопряжений оборудования существенно возрастает при проникновении пыли через уплотнительные устройства к поверхностям трения. Поэтому в условиях большой запыленности качество уплотнений и уход за ними оказывают решающее влияние на ресурс сопряжений оборудования. Подземное оборудование и внутренние рабочие полости наземного оборудования испытывают воздействие различных жидких и газообразных технологических и эксплуатационных сред. Разнообразные причины отказов различных элементов оборудования для бурения скважин и нефтегазодобычи, обусловленные рассмотренной спецификой условий его эксплуатации, можно разделить на семь основных групп: деформация и излом; износ; коррозионные разрушения; сорбционные разрушения; коррозионно-механические разрушения; сорбционно-механические разрушения; образование отложений твердых веществ. Рис. 5.3. Кривые усталости стали 20Н2М в различных Средах: 1 - на воздухе; 2 - в 3%-ном водном растворе NaCl

Изнашивание в средах, являющихся электролитами, представляет сочетание механического изнашивания с коррозией.

Адсорбционная усталость наблюдается в определенной области механических режимов нагружения при циклическом действии растягивающих напряжений в зоне сравнительно невысоких частот. Причем снижение предела выносливости не зависит

Рис. 5.5. Кривые усталости стали 20Н2М в коррозионно-активной и адсорбционно-активной среде: 1 - на воздухе; 2 - в адсорбционно-активном масле; 3 - в воде ни от времени пребыва-ния циклически нагруженного металла в среде, ни от числа циклов.

Рис. 5.6. Кривые статической усталости различных сталей в сероводородсодержащей водной среде: 1 - сталь 20Н2М; 2 - сталь 40; 3 - сталь 65

На рис. 5.6 приведены кривые статической (водородной) усталости различных сталей в сероводородсодержащей водной среде.

ОБОРУДОВАНИЯ Основной задачей ТО является отдаление момента достижения машиной неработоспособного или неисправного состояния с помощью мероприятий, предупреждающих отказы и неисправности, т.е. поддерживающих параметры технического состояния машины (агрегата, механизма), близкими к номинальным (например, с помощью контрольно-регулировочных, крепежных работ или замены изношенных деталей), а также снижающих скорость разрушения деталей (например, с помощью смазочных и регулировочных работ). ТО включает регламентированные в технической документации операции (уборочно-моечные, крепежные, контрольно-регулировочные и смазочно-заправочные), проводимые принудительно в плановом порядке, как правило, без разборки и снятия с машины агрегатов, узлов и деталей. В ТО может также входить замена некоторых деталей. Проведение ТО должно обеспечивать безотказную работу машины в пределах его периодичности. Периодическое техническое обслуживание проводят через установленные в эксплуатационной документации значения наработки или интервалы времени. Сезонное техническое обслуживание выполняют при подготовке оборудования к использованию в осенне-зимних и весенне-летних условиях. Техническое обслуживание в особых условиях эксплуатации предусматривает проведение ряда технологических операций при периодических технических обслуживаниях, которые способствуют нормальной эксплуатации машин в условиях пустыни и песчаных почв, на каменистых грунтах, в высокогорных условиях и при низких температурах.

Рис. Виды технического обслуживания Отдельные виды специального ТО выполняют в объеме, указанном в технической документации предприятия-изготовителя. Регламентированное техническое обслуживание проводят с периодичностью и в объеме, предусмотренными в нормативно-технической или эксплуатационной документации, независимо от технического состояния оборудования в момент начала технического обслуживания. Техническое обслуживание с периодическим контролем предусматривает выполнение контроля технического состояния оборудования с установленными в нормативно-технической или эксплуатационной документации периодичностью и объемом, а объем остальных операций определяется техническим состоянием оборудования в момент начала технического обслуживания. Техническое обслуживание с непрерывным контролем, предусмотренное в нормативно-технической или эксплуатационной документации, выполняется по результатам непрерывного контроля технического состояния оборудования. Поточное техническое обслуживание заключается в выполнении требуемого комплекса технологических операций на специализированных рабочих местах с определенными технологической последовательностью и ритмом. Централизованное техническое обслуживание заключается в выполнении требуемого комплекса технологических операций персоналом и средствами одного подразделения предприятия. Децентрализованное техническое обслуживание заключается в выполнении требуемого комплекса технологических операций персоналом и средствами нескольких подразделений предприятия. ТО оборудования следует выполнять в соответствии с инструкциями и рекомендациями, утвержденными в установленном порядке, и инструкциями заводов-изготовителей. Графики ТО должны составляться владельцами оборудования, согласовываться с подразделениями, эксплуатирующими оборудование и контролироваться службой главного механика предприятия. Основной задачей ремонта является восстановление исправного или работоспособного состояния оборудования, а также его ресурса. Восстановление работоспособного состояния включает идентификацию отказа (определение места и характера дефекта), наладку или замену отказавшего элемента, регулирование и контроль технического состояния элементов объекта и заключительные операции по контролю работоспособности объекта в целом. Отдельные операции ремонта могут совпадать с операциями ТО. На рис. 6.3 приведена классификация видов ремонта. Текущий ремонт (ТР) предназначен для обеспечения или восстановления работоспособности оборудования восстановлением или заменой отдельных его агрегатов, сборочных единиц и деталей (кроме базовых), достигших предельного состояния. Капитальный ремонт (КР) оборудования, агрегатов и сборочных единиц предназначен для восстановления их исправности и ресурса, близкого к полному (не менее 80 %), посредством замены или восстановления любых составных частей, включая базовые. Направляются оборудование и агрегаты на КР на основании результатов анализа их технического состояния и наработки. При этом учитывают также затраты на текущий ремонт, например, суммарную стоимость израсходованных запасных частей с начала эксплуатации. Как правило, производят не более одного КР оборудования (не считая КР агрегатов). На практике стараются исключить полнокомплектный КР оборудования, заменяя отдельные агрегаты и сборочные единицы, требующие ремонта. Для некоторых видов оборудования и агрегатов в зависимости от условий эксплуатации может предусматриваться средний ремонт.

Рис. 6.3 Виды ремонта Средний ремонт (СР) предназначен для восстановления исправности и частичного восстановления ресурса оборудования с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей в объеме, установленном в нормативно-технической документации. Плановый ремонт - ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации. Неплановый ремонт - ремонт, постановка на который осуществляется без предварительного назначения. Регламентированный ремонт - плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния оборудования в момент начала ремонта. Ремонт по техническому состоянию - ремонт, при котором контроль технического состояния выполняется с периодичностью и в объеме, установленными в нормативно-технической документации, а объем и момент начала ремонта определяются техническим состоянием оборудования. Обезличенный ремонт выполняется без сохранения принадлежности восстановленных составных частей к определенному экземпляру оборудования. Необезличенный ремонт осуществляется при сохранении принадлежности составных частей к определенному экземпляру оборудования. Агрегатный ремонт представляет собой обезличенный ремонт, при котором неисправные агрегаты заменяются новыми, или заранее отремонтированными. Поточный ремонт осуществляется на специализированных рабочих местах с определенными технологической последовательностью и ритмом. Необходимость проведения того или иного вида ремонта, его периодичность и операции определяются конструктивными особенностями машин, характером выполняемых ими функций, условиями эксплуатации и другими факторами. Надежность оборудования неразрывно связана с правильной организацией его ТО и Р. Расходы на поддержание работоспособности оборудования зачастую значительно превосходят его первоначальную стоимость.

ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ ТО И Р ОБОРУДОВАНИЯ ПО НАРАБОТКЕ Для большинства видов техники, в том числе для оборудования, используемого для бурения скважин, добычи нефти и газа, преимущественно применяется стратегия ТО и Р, основанная на обязательном планировании их сроков, объемов, подготовки и выполнения. Система ТО и Р, использующая эту стратегию, получила название системы планово-предупредительного обслуживания и ремонта (ППР). Операции системы ТО и Р обычно состоят из двух составных частей: контрольной и исполнительской. Планово-предупредительный характер системы ТО и Р определяет плановое и принудительное (через установленную наработку или промежуток времени) выполнение контрольной части операций и последующее выполнение по потребности исполнительской части. Часть операций ТО и Р (например, смазочные операции) выполняются в плановом порядке без предварительного контроля. Основу планово-предупредительной системы технического обслуживания и ремонта (система ППР) составляет плановый предупреждающий отказы ремонт (обслуживание) оборудования, осуществляемый регламентно через заранее назначенные промежутки времени ti. Исходя из этого положения система ППР состоит из периодически повторяющегося комплекса профилактических и ремонтных работ, условно обозначенных M1, M2, М3 и М4 (рис.

|

||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 685; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.184.36 (0.013 с.) |

(4.1)

(4.1)

(4.2)

(4.2)