Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процес ремонту (розбирання машини, миття деталей)Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Перед розбиранням виробляється миття машини і її попередній огляд, під час якого орієнтування встановлюється технічний стан машини і оформляється приемосдаточным актом. Розбирання ведуть в розбірних цехах або на спеціальних ділянках ремонтних цехів, які оснащені вантажопідйомними засобами, стелажами відповідними інструментами і пристосуваннями. Розбирання проводять відповідно до технологічних карт і графіків, в яких вказується порядок виконання операцій і прийому роботи, вживане устаткування, пристосування і інструмент, норми часу, а також технічні умови на розбирання. Машину можна розбирати послідовним або комбінованим методом. При послідовному методу розбирають спочатку один вузол, потім інший, третій і так далі Комбінірованний метод передбачає, якщо це можливо, одночасне розбирання декількох вузлів, що скорочує терміни ремонту машини. Миття деталей. Перед відновленням деталі ретельно очищають від грязі і продуктів зносу. Деффіктация і сортування деталей Дефіктация і сортування деталей. Після миття деталі піддаються дефиктации з метою встановлення міри зносу і можливості подальшого використання. Оцінку придатності деталей здійснюють за спеціальними технічними умовами зовнішнім оглядом і за допомогою мерительных інструментів, пристосувань і приладів спеціальної апаратури. Технічні умови містять перелік можливих дефектов деталей і способи їх виявлення з вказівкою необходимых для цього контрольних інструментів, приладів або приспособлений, а також карти бракувань. Карти містять ознаки зносу, при яких деталі відносять до придатних для повторного використання без ремонту, підметом ремонту або остаточному вибраковуванню. Карти бракувань складають за формою 1.

Результати перевірки деталей заносять у ведомость дефекта Ведомость дефектации є основним документом для планерування роботи цехів і ділянок, деталей, що займаються відновленням, для технічних і економічних аналізів конструкцій машин, а також для встановлення термінів служби деталей. При перевірці і сортуванні вживані деталі ділять на три групи: 1) придатні деталі, знос яких лежить в межах допускаемых величин, передбачених картами бракувань. На каждой придатної деталі ставлять клеймо контролера і направляють на збірку або на склад Придатних деталей; 2) деталі, знос і пошкодження яких можуть бути устранены. Ці деталі маркірують умовними знаками (цифрами або фарбами різних кольорів) залежно від необхідного способа відновлення і направляють в ремонт; 3) деталі, остаточно забраковані унаслідок повного зносу або серйозних пошкоджень, а відновлення їх невозможно або економічно недоцільно. Їх сортують по марках металу і направляють на склад металобрухту. Допуски та посадки При ремонті обладнання величезне значення має точність виготовлення його елементів, що дозволяє вести збірку без пригону і дополнительной обробки, тобто з найменшими витратами часу і праці. Вона досягається шляхом дотримання необхідних допусков і посадок при виготовленні деталів. Залежно від призначення деталей їх сполучає з различной мірою щільність. Щільність з'єднання деталей, визначувана різницею між діаметрами отвору і валу, називають посадкою. Позитивну різницю між діаметром отвору і валу, називають зазором, негативну (діаметр отвору менше діаметру валу) — натягом. У зв'язку з тим, що при виготовленні деталі абсолютно точно витримати будь-який її розмір практично неможливо, для діаметрів отвору і валу встановлюють найбільші і наименьшие граничні розміри. Початком відліку служить загальний для деталей, що сполучаються, розмір, званий номінальним Номінальні розміри вибирають по ГОСТ 6636—69. Стандарт номінальних розмірів побудований як ряд переважних чисел від 1 до 500 мм. Різниця між найбільшим граничним розміром і номинальным називається верхнім граничним відхиленням, а різниця між найменшим граничним і номінальним розмірами називається нижнім граничним відхиленням. Разность між найбільшим і найменшим граничними размерами називається допуском. Величини допусків встановлені стандартними класами точності. Для розмірів від 1 до 500 мм — 19 класів точності (по ОСТам і Гостах загальносоюзної системи допусків і посадок), для розмірів понад 500 мм — 12 класів точності. У ремонтній справі застосовують допуски головним чином третього класу і вище. Посадки розділяють на посадки із зазором (рухи, ходовая, легкоходовая, широкоходовая і що ковзає), з натягом (пресова перша, пресова друга, пресова третя, гаряча, пресова і легкопрессовая) і перехідні (глуха, туга, напружена і щільна).

Питання для самоконтролю 1. Розповісти про технологію проведення ремонту обладнання в умовах заводу. 2.Як проводять технічну діагностику. 3.Описати допуски і посадки.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ ТОРЕЗЬКИЙ ГІРНИЧИЙ ТЕХНІКУМ ІМ. О.Ф.ЗАСЯДЬКА

ЛЕКЦІЯ № 19 З дисципліни: Монтаж та ремонт гірничого обладнання Тема: Ремонтні карти. Способи відновлення деталів механічною обробкою, зварюванням. Обладнання для зварювання.

Спеціальність 5.05030103 Експлуатація і ремонт гірничого електромеханічного обладнання та автоматичних пристроїв

Розглянуто на засіданні циклової комісії Гірничих дисциплін та рекомендовано Склав викладач до затвердження. Протокол № ___ від _______.2012 р. В.В. Шейн. Голова циклової комісії _____________ С.Й. Коновалова.

План. 1. Ремонтні карти. 2. Ремонтні розміри, відновлення деталів механічною обробкою, зварюванням. 3. Технологія проведення ремонту обладнання в умовах заводу (продовження). Після проведення дефектування, деталі передають на дільницю для їх відновлення та монтажу в обладнання, що ремонтується. Ремонтні карти Способи відновлення деталей вибирають, виходячи з їх конструктивних особливостей, матеріалу, що сприймаються нагрузок, а також величини і характеру зносу. Особливу увагу приділяють вибору способів відновлення деталей, що знаходяться під впливом високих знакозмінних навантажень. На всі роботи пов’язані з проведенням робіт по ремонту складають ремонтні карти. Ремонтні карти розробляють на всі основні деталі з урахуванням можливостей ремонтного підприємства. Вони містять дані бракувальних карт, тобто ознаки, за якими деталі бракують, а також способи відновлення ремонтопрігодни деталей, що застосовується обладнання та інструмент. Крім того, в картах вказують норми часу і розцінки на виконання '-кожної ремонтної операції. Доставлену в ремонт машину приймає представник ремонтного підприємства. Він встановлює її комплектність, наявність необхідних документів і складає акт технічного стану, в який вносить перелік найбільш великих дефек тов. Акт підписують представники яка здає і приймаючої організацій. Відновлення деталей Ремонт зношених деталей полягає у відновленні їх первинних або установці нових ремонтних розмірів, а інколи і форм. Ремонтними называются розміри, що встановлюються для відремонтованої детали і відрізняються від проектних. Відомо два види ремонтних розмірів: 1. Стандартні 2. Вільні. Стандартні ремонтні розміри встановлюють для тих деталей або сполучень, величина зносу яких заздалегідь відома. Вільними називають ремонтні розміри деталей, що встановлюються у кожному конкретному випадку по фактичному зносу деталей, що сполучаються. Ними користуються для збереження крупних, дорогих деталей. Найбільш простим способом ремонтносопрягаемых деталей є обробка посадочного місця однієї з них в наступний ремонтний розмір: вал в менший, отвори в більший. Ремонт деталей механічною обробкою полягає в знятті частини металу з таким розрахунком, аби після механічної обробки отримати потрібну геометричну форму. Допуски на обробку деталей до ремонтних розмірів приймають ті ж, що і при виготовленні нових деталей, знаючи необхідну точність вибирають вигляд обробки і типа верстата. Ремонт способом додаткових деталей є ремонт сполучень з вживання додаткових деталей компенсуючих знос зваркою і направкою. Відновлення деталей механічною обробкою. Ремонт деталі механічною обробкою полягає в снятии частині металу з таким розрахунком, аби після механічної обробки отримати правильну геометричну форму. Допуски на обробку деталей до ремонтних розмірів принимают ті ж, що і при виготовленні нових деталей. Знаючи необхідну точність, вибирають вигляд обробки і типа верстата. При відновленні деталей чисто механічним способом усувають наявні спотворення первинної форми (например, эллипсность) і поверхневі пошкодження (ризики, забоины, місцеві задираки). Якщо для відновлення деталі необходимы і інші технологічні процеси (наприклад, зварка), то механічну обробку здійснюють після них. Це позволяет зберегти чистоту оброблених поверхонь. Ремонт способом додаткових деталей. Різновидом способу відновлення деталей механічною обробкою є ремонт сполучень із застосуванням дополнительных деталей, компенсуючих знос: стаканів, переходных втулок, кілець, накладок, вкладишів і тому подібне Цей спосіб застосовують при відновленні зношених підшипників скольжения, валів, циліндрів насосів і компресорів, а також для відновлення отворів, виправлення яких наплавленням может викликати пошкодження базових поверхонь. Ремонт заключается в тому, що отвір або цапфу валу обробляють до такого розміру, аби можна було запресувати в отвір або напресувати на цапфу втулку, яку потім доводять обработкой до необхідного розміру. Додаткові деталі виготовляють з того ж матеріалу, з якого зроблена основна деталь. Чистота обробки і твердость їх поверхонь також повинні відповідати проектным. Надійне з'єднання втулок з деталями забезпечується за рахунок натягу. Інколи втулки по торцях приварюють або фиксируют штифтами і гвинтами. Перевагою цього способу є відсутність деформации ремонтованих деталей. Істотними недоліками слід вважати зниження міцності деталей і підвищення концентрации тепла в сполученнях із-за зниження інтенсивності його відведення. Відновлення деталей зварюванням і наплавленням Зварюванням називають процес нероз'ємного з'єднання металлів за допомогою місцевого сплавлення або нагрівання до пластичного стану та з'єднання із застосуванням механічних зусиль. По виду застосовуваної енергії розрізняють хімічні, електричні способи зварювання. До хімічних. Способам відно сят ковальську, газову і термітну. Ковальське зварювання вироб водять нагріванням з'єднуються частин в полум'ї горна або печі з подальшою проковуванням під молотом. При газовому зварюванні нагрівають і розплавляють метал полум'ям газу, наприклад аці тіленом, що спалюється в кисні. Електричні способи зварювання засновані на іспользованп теплової енергії, що виділяється при проходженні струму до зварюваних частин або через дугового проміжок. У практиці ремонтних робіт застосовують в основному елсктріческую дугову, газову і в рідкісних випадках ковальське зварювання. Електричної зварюванням зварюють поламані деталі, заварг вают різного роду тріщини або накладають на них латки, заварюють раковини. Наплавленням відновлюють зношені посадочні місця деталей, наносять шар твердого сплаву для підвищення зносостійкості деталей, що працюють на стирання. Обладнання для зварки. Принцип електродугового зварювання металевим електродом полягає в тому, що при проходженні електричного струму по ланцюгу, що складається з зварювальних проводів, електрода і зварюваних деталей, між електродом і деталлю утворюється дуга, під температурним впливом якої (3600-4000 ° С) електрод і крайки зварюваного виробу плавляться. Розплавлений метал, остигаючи утворює зварювальний шов, що з'єднує зварювані частини між собою.

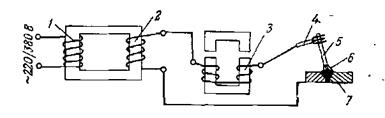

. Схема установки для дугового зварювання змінним струмом: I - первинна обмотка трансформатора, 2 - вторинна обмотка, 3-регулятор. 4 держак для електродів; 5 - електрод. 6 - зварювальна дуга; 7 – зварювальні деталі

Одне з основних місць в процесі ремонту машин займають роботи по збірці і вивірки її вузлів. Технологічним процесом збірки називають комплекс слюсарних робіт, які приводять до отримання готової машини з окремих вузлів і деталей. Складальним роботам приділяють особливо велику увагу, так як при недостатньо точному з'єднанні деталей машина не буде надійно працювати. Перед складанням машини проводять комплектування деталями. Воно полягає в підборі деталей за найменуваннями, кількістю, а особливо відповідальні деталі, крім того, підбирають за розмірами і масою. Наприклад, поршні, підбирають за розмірами і масою, шатуни - по масі. Підбір, деталейпочинають з основної базової деталі, після чого підбирають інші сполучаються з нею деталі. Питання для самоконтролю 1. Призначення та склад ремонтних карт. 2.Розповісти про відновлення деталів. 3.Обладнання для зварювання.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ ТОРЕЗЬКИЙ ГІРНИЧИЙ ТЕХНІКУМ ІМ. О.Ф.ЗАСЯДЬКА

ЛЕКЦІЯ № 20 З дисципліни: Монтаж та ремонт гірничого обладнання Тема: Призначення монтажно-демонтажних робіт. Організація монтажно-демонтажних робіт. Підготовчі роботи до монтажно-демонтажних робіт. Графік монтажу.

Спеціальність 5.05030103 Експлуатація і ремонт гірничого електромеханічного обладнання та автоматичних пристроїв

Розглянуто на засіданні циклової комісії Гірничих дисциплін та рекомендовано Склав викладач до затвердження. Протокол № ___ від _______.2012 р. В.В. Шейн. Голова циклової комісії _____________ С.Й. Коновалова.

План. 1. Призначення монтажних робіт. 2.Етапи підготовки до монтажу. 3.Графіки монтажу. Монтаж — комплекс операцій, що включає збірку машин з установкою їх на фундамент або робоче місце, підключення до джерела енергії, випробування, наладку і регулювання машин. Тривалість, трудомісткість і вартість монтажу в значній мірі залежать від способів монтажу, типа монтажних машин і своєчасного забезпечення процесів монтажу матеріальними і трудовими ресурсами. При вибиранні технічних засобів монтажу приймають у внимание: габарити і масу вмонтовуваного устаткування; умови обмеженості монтажного майданчика, наявність під'їзних шляхів, електричній і тепловій енергії; компоновку і розміри будівель, споруд і гірських вироблень, в яких виробляється монтаж устаткування; об'єми робіт і задані терміни закінчення монтажа; способи монтажу і варіанти технології робіт; форми организации праці монтажників; технічні характеристики монтажных машин (вантажопідйомність, висота підйому крюка, виліт стріли, радіус її дії, вантажний момент); технико-экономические характеристики монтажних машин за вартістю машиносмены і їх продуктивність. На першому етапі, на підставі затвердженого плану визначаються терміни почала і закінчення монтажних робіт на об'єкті, формується вся вихідна інформація про об'єкт монтажа (габарити і маса вмонтовуваного устаткування, специфические умови монтажу, характеристика монтажного майданчика забезпеченість електроенергією і т. п.), об'єм і терміни выполнения монтажних робіт; виробляється аналіз специфических умов виробництва монтажних робіт — виявляються найважливіші чинники, що впливають на вибір методів монтажу, основных засобів механізації, способів виконання окремих операцій і ін., а також аналіз і попередній выбор можливих варіантів і критерію оптимальності монтажних робіт. Найчастіше як критерії оптимальности приймають час і вартість виконання монтажних робіт. Другим етапом виконання монтажних робіт є період підготовки до монтажу. На цьому етапі виконується проектно-конструкторська, технологічна і організаційна підготовка монтажного виробництва. Проектно-конструкторська підготовка включає виконання наступних заходів: розробку креслень монтажного устаткування і пристосувань; розробку схем розбиття устаткування негабарита на поставні блоки; маркіровку поставних блоків і деталей; розробку схем строповки устаткування. Технологічна підготовка включає розробку технологічних схем монтажу устаткування, схем укрупнительной збірки вмонтовуваних конструкцій, технологічних карт на транспортування і монтаж основного устаткування, відомостей необхідного монтажного устаткування, материалов і оснащення. Організаційна підготовка включає розробку графіків: виробництва монтажних робіт потреби в основному устаткуванні, матеріалах і конструкціях для виробництва монтажних робіт; роботи основних монтажних машин; потреби в людських ресурсах, а також розрахунок техніко-економічних показників монтажу. Після завершення робіт з підготовки починається етап безпосереднього виробництва монтажних робіт і оперативного управління цим процесом. Основне завдання оперативного управління полягає у выявлении відхилень фактичного стану монтажу від запланированного і у виробленні дій, що управляють, для ликвидации наявних невідповідностей. Загальна схема оперативного управління монтажем зводиться до наступного: весь період монтажних робіт розбивається на ряд рівних інтервалів часу (доба, тиждень, декада), через які здійснюватиметься контроль за ходом розвитку монтажних роботі; у кожному прийнятому інтервалі часу порівнюються планируемые і фактично виконані об'єми робіт, перевіряється забезпеченість монтажного майданчика всіма видами ресусов, розраховуються їх потреби, запаси і т. д.; якщо процес монтажного виробництва розвивається нормально, то слід переходити до наступного етапу оперативного управління. Інакше здійснюється необхідна дія, що коректує, на хід монтажного процесу з метою його повернення в заданий стан. Після завершення монтажних робіт виробляється контроль якості їх виконання. картці Завершуючим етапом монтажу є наладка і опробование змонтованого устаткування, визначення його производительности і здача устаткування в експлуатацію. Приймання змонтованого устаткування і передача його в експлуатацію оформляються актом прийому-передачі по типовій формі і записом в інвентарній по обліку основних фондов підприємства. Монтажна документація При монтажі гірських машин керуються такими видами документації: технічної, монтажної та конструкторської. Технічна - включає проектно-кошторисну документацію, розробляти-ють проектною організацією, і конструкторську документацію за-вода-виробника; нормативну, що включає цінники на монтаж об-ладнання, БНіП, галузеві стандарти, технічні умови. Монтажна включає в себе проект виконання робіт; технічні карти; мережеві та лінійні графіки; журнали монтажних робіт; виконавчої тільні документи, що складаються в ході і після завершення монтажних робіт. Конструкторська документація для гірських машин і устаткування містить паспорт, креслення загального виду та його складальних одиниць; марки-ровочной схему; вказівки про виробництво зварювання з'єднань при монта-же; карти змащення й т.д.; інструкції заводу-виготовлювача з монтажу та експлуатації машини.

Проект виробництва монтажних робіт включає в себе: графічну частину; відомості механізмів, інструментів і матеріалів; графіки вироб-ництва робіт, постачання обладнання та руху робочої схеми. Графік монтажу. Для планування робіт з монтажу гірського устаткування використовуються лінійні та мережеві графіки. Лінійні досить докладно відображають черговість виконання основних робіт та операцій. За таким графіком можна встановити перелік робіт, їх тривалість і послідовність виконання. Однак лінійні графіки не відображають взаємозв'язків між окремими роботами, що визначають загальну про-тривалість монтажу. При зміні умов монтажу лінійні графіки доводиться переглядати, тому для чіткого взаємозв'язку робочих операцій при мон-таж і ремонті великих машин широко застосовують мережні графіки, ко-торие представляють собою графічне зображення комплексу взаємопов'язаних робіт, що виконуються в певній послідовності. Мережеві графіки дозволяють розшифровувати резерви часу і намічати шляхи раціонального використання цих резервів. При побудові мережевого графіка користуються такими поняттями, як робота, подія, шлях. В якості вихідних даних, необхідних для складання мережного графіка, готується наступна інфор-мація: • поопераційний перелік робіт, що підлягають виконанню, з чітким зазначенням їх найменувань; • відомості про обсяги робіт та їх планової тривалості; • відомості про виконавців робіт, необхідних і наявних ресурсах, терміни постачання матеріалів, деталей, вузлів; • черговість робіт при виконанні ремонту. Розробку мережевого графіка починають зі складання визначника робіт, де вказані найменування, тривалість та коди робіт

Питання для самоконтролю 1. Розповісти про призначення монтажних робіт. 2.Розповісти про етапи підготовки до монтажу. 3.Як складають графіки монтажу.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ ТОРЕЗЬКИЙ ГІРНИЧИЙ ТЕХНІКУМ ІМ. О.Ф.ЗАСЯДЬКА

ЛЕКЦІЯ № 21 З дисципліни: Монтаж та ремонт гірничого обладнання Тема: Проведення монтажних робіт. Монтаж допоміжного і головного обладнання.

Спеціальність 5.05030103 Експлуатація і ремонт гірничого електромеханічного обладнання та автоматичних пристроїв

Розглянуто на засіданні циклової комісії Гірничих дисциплін та рекомендовано Склав викладач до затвердження. Протокол № ___ від _______.2012 р. В.В. Шейн. Голова циклової комісії _____________ С.Й. Коновалова.

План. 1.Персонал для проведения монтажних работ. 2.Підготовка монтажної площадки 3. Монтаж механічного обладнання 4. Монтаж електричного обладнання. При виробництві монтажу всі ділянки укомплектовуються електротехнічним персоналом відповідної кваліфікації. В залежності від виду виконуваних робіт експлуатаційних електротехнічний персонал підрозділяється на наступні групи: адміністративно-технічний - організуючий і приймає безпосередню участь у монтажі, налагодженні, ремонті електроустановок, а також його експлуатації; оперативний - здійснює оперативне управління та обслуговування електроустановок (оперативне включення, відключення і пере-ключення, огляд, підготовка робочого місця, допуск і нагляд за робо-тануть і ін); ремонтний - виконує монтаж, ремонт, регулювання, налагодження, випробування електрообладнання; оперативно-ремонтний - ремонтний персонал, спеціально навчений-ний для виконання оперативних робіт на закріплених за ним електро-установках; електротехнологічний - здійснює експлуатацію технологічних установок. Цей персонал в адміністративному відношенні підпорядковується керівництву ділянок, цехів і окремих установок. У технічному відношенні його підпорядкування енергослужби підприємства обов'язково. Всі особи електротехнічного персоналу повинні відповідати опреде-ленним вимогам до стану здоров'я, вік повинен бути не менше 18 років. Предмонтажная подготовкана монтажного майданчика. Перед монтажем механічного та електричне обладнання встановлюють монтажне лебідки, настили, роблять приймальний майданчик для прітемкі і розвантаження обладнання, майданчик комплектації. Підбирається комплект механізмів, пристроїв; монтажних клинів і підкладок або клинових домкратів і гвинтових пристроїв для монтажу фундаментних плит; вибрати спосіб нагріву напівмуфт і підготувати їх до нагрівання; вивірити посадочні розміри валів і маточин напівмуфт; зробити насадку напівмуфт на вали машин. Для монтажу обладнання на гірничих підприємствах використовують різного виду інструменти, пристосування і механізми. Для вантажно-розвантажувальних робіт на проммайданчику гірничого підприємства можна застосовувати мостові, автомобільні, гусеничні й залізничні крани і автонавантажувачі. Підйомно-транспортні механізми на автомобільному або пневмоходу, без пристрою спеціальних шляхів, називаються монтажними кранами. Талі і тельфери призначені для підйому вантажів на незначний-ную висоту. Найбільше застосування отримали талі з черв'ячним приводом. Ручну таль з черв'ячним приводом підвішують до конструкції на гаку. Приводний колесо пов'язано з черв'яком. Зварна калібрована ланцюг перекинута через колесо. Приводний колесо обертають, перебираючи ланцюг ру-ками. При обертанні приводного колеса обертається черв'ячна шестерня із зірочкою. Через нижній блок талі і зірочку проходить вантажна ланцюг, який скорочується по довжині і піднімає вантаж. При виконанні монтажно-демонтажних робіт широко використовують канати, сталеві ланцюги і стропи. Вантажні канати для оснащення монтаж них лебідок і поліспастів, що піддаються перегинів на барабанах і блоках, повинні володіти високою міцністю і гнучкістю. Цим вимогам-ям відповідають канати типу ЛК-РО конструкції. Для підвішування вантажів до гака або захоплення рухомого блоку поліспаста застосовують стропи, захвати і траверси.

Монтаж обладнання Монтаж механічного устаткування. Монтаж стаціонарних машин проводиться на фундаменти, призначені для передачі на грунт тиску від маси устаткування, метушні-кающих при його роботі. Розміри фундаменту зазначаються на кресленнях, що надходять із заводською документацією. Глибина закладки фундаменту залежить від типу і габаритів механізмів, від характеру грунту і глибини промерзання. Перед виготовленням фундаменту уточнюють його положення, риють котлован і приступають до виготовлення. Фундамент приймають після затвердіння бетону і зняття опалубки. При прийманні його простукують молотком, твердість бетону перевіряють зубилом Монтаж металевих конструкцій. Металеві конструкції поставляються на монтаж у вигляді невеликого числа укрупнених блоків або у вигляді прокату, з якого їх виготовляють на місці монтажу або в майстернях. Металоконструкції перед складанням підлягають ретельній ревізії для виявлення пошкоджень, що з'явилися при транспортуванні та в ре-док корозії в процесі тривалого зберігання. Їх елементи ретельно очищають від бруду, іржі, льоду, противокоррозийной фарби в стикових з'єднаннях. Фарбу видаляють розчинниками або скребками з подальшим випалюванням. Стикові поверхні готують не раніше ніж за 6:00 до збірки стику, використовуючи газополуменеві пальники, спеці-альні пасти і піскоструминну обробку. Болтові з'єднання. Болтові з'єднання забезпечують більш надійну роботу при дії на стик зсувних зусиль, встановлюють із зазором більше 0,48 мм. Зварні з'єднання. Сполуки цього типу застосовують при стикуванні елементів металоконструкцій. Механізми сучасного гірничого обладнання поставляються на монтаж комплектними складальними одиницями. На монтажних майданчиках виконуються роботи по з'єднанню механізмів за допомогою муфт, гнучких передавальних елементів (ланцюгів), зубчастих передач, трансмісійних валів та ін Важливе значення в цих умовах має забезпечення правильного розташування з'єднуються механізмів і деталей, щоб забезпечити врівноваженість елементів машин. Завершальною операцією монтажу співвісних валів і муфт є їх центрування. Центрування виробляють по напівмуфти, які самі установ лені на валах концентрично, а їх торцеві поверхні паралельні. Монтаж підшипників кочення зводять до установки їх на вал за допомогою молотка і облямовування при малих розмірах або з попереднім підігрівом в олії (до 90 ° С) - при великих розмірах і значних натягах. При правильній їх складанні повинен бути зазор між тілами кочення і кільцями. При запресовуванні великих деталей використовують гвинтові і рейкові преси та гідравлічні домкрати.

Монтаж електричне обладнання. З'єднання електродвигуна з робочим механізмом виконують безпосередньо за допомогою муфт або через передачу. Вали електродвигунів і машин з'єднують за допомогою наступних типів муфт: втулочно-пальцевих, зубчастих, пружинних (змінної жорсткості), жорстких фланців. Насадку муфти на вали виробляють на заводах. Для великих машин передбачається гаряча посадка напівмуфт. З'єднання валів електродвигуна та машини виконують також за допомогою гідромуфт і муфт ковзання. Машини малої та середньої потужності встановлюються на загальних плитах з приводними механізмами, а двигуни великої потужності - на власних фундаментах. Електродвигуни пересувних машин, як правило, встановлюють на одній підставі з машиною або механізмом. Монтаж електродвигунів на таких установках часто виконують на заводах-виробниках або на поверхні шахти. На місці установки електродвигун монтують по-сле монтажу відповідних частин машини. Двигуни скребкових конвеєрів кріплять до фланців редуктора за допомогою болтового з'єднання. Двигун з редуктором конвеєра з'єднують за допомогою гідромуфти. Після закінчення всіх операцій з монтажу двигун підключається до мережі. При підключенні кабелю, оброблення кінців його і зачистка ізоляції проводиться на довжину, необхідну для затиску під корончатую шайбу. Для підключення кабелю, його слід протягнути через отвір в муфті, ре-Зіновію прокладку і розтруб корпусу вивідний коробки. Перед включенням електродвигуна перевіряють затяжку болтів, зазори між стиками деталями, переконуються в справності блокувальних пристроїв. У газових шахтах заміряють вміст метану в атмосфері рудничної і виробляють пробне включення електродвигуна. Змонтована електроустановка приймається спеціальною комісією. Вона перевіряє правильність монтажу; правильність установки з дотриманням необхідних зазорів, що забезпечують безпеку обслугову-вання, проходу людей та руху транспортних засобів. Прийняте в експлуатацію електрообладнання повинно бути опломбовано. Після завершення монтажних робіт виробляється контроль якості їх виконання. Завершуючим етапом монтажу є наладка і опробование змонтованого устаткування, визначення його производительности і здача устаткування в експлуатацію. Приймання змонтованого устаткування і передача його в експлуатацію оформляються актом прийому-передачі по типовій формі і записом в інвентарній по обліку основних фондов підприємства.

Питання для самоконтролю 1.Підготовка монтажної площадки. 2.Монтаж допоміжного обладнання. 3.Монтаж головного обладнання.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ ТОРЕЗЬКИЙ ГІРНИЧИЙ ТЕХНІКУМ ІМ. О.Ф.ЗАСЯДЬКА

ЛЕКЦІЯ № 22 З дисципліни: Монтаж та ремонт гірничого обладнання Тема: Проведення демонтажу обладнання. З дисципліни: Гірничі машини та комплекси Спеціальність 5.05030103 Експлуатація і ремонт гірничого електромеханічного обладнання та автоматичних пристроїв

Розглянуто на засіданні циклової комісії Гірничих дисциплін та рекомендовано Склав викладач до затвердження. Протокол № ___ від _______.2012 р. В.В. Шейн. Голова циклової комісії _____________ С.Й. Коновалова.

План. 1. Технологія проведення демонтажу обладнання. Демонтаж гірського устаткування.

В процесі експлуатації гірських машин виникає періодична потреба в переміщенні їх на інші ділянки або видачі машин на поверхню для проведення ремонтних робіт. Для выполнения цих заходів виробляється демонтаж машин і оборудования. Демонтаж — це комплекс операцій, що включає отключение машин від джерел енергії, розбирання їх на транспортабельные частини і вантаження на засоби транспорту. Демонтажу підлягають лише великогабаритні і важкі гірські машини і устаткування, транспортування яких в зібраному вигляді неможливе із-за обмежених розмірів гірських вироблень і обмежених можливостей демонтажного і транспортного устаткування. Машини невеликих розмірів зазвичай перевозять без попереднього розбирання. При проведенні конструкторською, технологічною і организационной підготовок демонтажу устаткування використовуються раніше виконані розробки для монтажу цього ж устаткування (схеми розбиття устаткування негабарита на поставні блоки, схеми строповки устаткування, схеми установки вузлів оборудования на транспортних вагонетках і ін.) і, крім того, разрабатывается додаткова документація. Зокрема, технологическая підготовка демонтажу включає розробку технологических схем демонтажу, відомостей необхідного устаткування, матеріалів і оснащення. При організаційній підготовці демонтажу розробляють: графік виробництва демонтажних робіт; графік потреби в людських ресурсах; розрахунок техніко-економічних показників демонтажа і ін.

Питання для самоконтролю 1. Розповісти про технологію демонтажу обладнання.

Тема 1.1. Розділ I: «Організація ремонту гірничого устаткування»

Тема I.1 Успіх виконання ремонтів цієї техніки цілком залежить від структури ремонтної служби, зібраності і оперативности роботи всіх її ланок, оснащеності матеріалами і засобами механізації як технологічного процесу ремонта, так і допоміжних його ділянок (забезпечення технічною документацією, транспортними засобами, засобами зв'язку і ін.), укомплектованості кваліфікованими робітниками і інженерно-технічними кадрами. З цією метою на гірничодобувних підприємствах створені механічна і енергетична служби, очолювані головним механіком і головним енергетиком. До складу служб входять відділи головного механіка і головного енергетика, цехи або майстерні для ремонту механічного і енергетичного устаткування, склади і комори запасних деталей і інструменту, а також ремонтні служби виробничих цехів і ділянок. Служби головного механіка і головного енергетика здійснюють технічне керівництво і нагляд за станом і эксплуатацією машин, механізмів і енергетичних установок, а також організовують їх ремонт. У своїй практичній діяльності служби керуються спеціальними положеннями про планово-запобіжні ремонти механічного і енергетичного устаткування і опираються на штат виконавців, що здійснюють повсякденний контроль за експлуатацією і обслуговуванням машин, энергетичних установок і що виконують їх ремонт.

|

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1068; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.016 с.) |