Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Вспомогательное оборудование

Агломератор

| Модель

| OULI-100

| | Емкость барабана (л)

|

| | Производительность (кг/ч)

| 40 - 60

| | Количество подвижных ножей (шт)

|

| | Количество неподвижных ножей (шт)

|

| | Мощность устройства подачи воды (кВт)

| 0,4

| | Мощность нагрева (кВт)

| 1,5

| | Мощность главного двигателя (кВт)

|

| | Габаритные размеры (мм)

| 1500 x 700 x 1500

| | Вес (кг)

|

|

Упаковочный автомат

| Производительность линии не более, готовых упаковок/час:

|

| | Напряжение питания, В/Гц:

| 380 / 50

| | Мощность линии, кВт, макс.:

| 24,7

| | Размеры конвейера термотоннеля (длина х ширина), мм:

| 2800 х 850

| | Скорость движения конвейера, м/мин.:

| регулируемая

| | Габариты проходного окна термотоннеля (ширина х высота), мм

| 900 х 250

| | Максимальная ширина пленки, мм:

|

| | Тип привода термоножа:

| пневматический

| | Габариты линии в сборе (длина х ширина х высота), мм:

| 5400 х 2700 х 2000

|

Принцип действия экструзионного агрегата.

Основным элементом экструзионного агрегата является одношнековый экструдер.

Внутри экструдера материал попадает в замкнутое пространство, между подвижными (вращающимися) шнеком и неподвижными стенками рабочего цилиндра. Перемещение материала, по крайней мере пока он находится в твердом состоянии, обусловлено воздействием на него сил трения при контакте с неподвижной внутренней поверхностью рабочего цилиндра и с подвижной поверхностью шнека.

Воздействие сил трения вызывает разогрев материала, кроме того, к рабочему объему экструдера осуществляется подвод тепла от внешних нагревательных устройств. Таким образом, по мере продвижения материала его температура повышается, достигая точки плавления, при этом на поверхности неподвижной стенки рабочего цилиндра начинает формироваться пленка расплава. В этом месте заканчивается зона перемещения твердой фазы и начинается зона пластикации. Следует подчеркнуть, что понятие “зона пластикации” относится к функциональному делению рабочего объема экструдера и может не совпадать с геометрическим делением. Границы функциональных зон зависят от свойств полимера, а также от устройства экструдера и параметров его работы, а геометрически различные секции шнека определяются при разработке экструдера и, естественно, не меняются при его эксплуатации. Поэтому начало зоны пластикации может не совпадать с началом зоны компрессии. При продавливании материала через одну зону пластикации постепенно осуществляется его плавление, точка полного плавления считается концом зоны пластикации и началом зоны перемещения расплава. Геометрически зоне перемещения соответствует зона дозирования, единственным назначением которой является продавливание материала через фильеру.

При прохождении материала через экструзионную головку сечение потока принимает форму формующего инструмента. Поскольку фильера оказывает сопротивление потоку расплава, для его продавливания необходимо приложить силу. Эта сила обеспечивается давлением, называемым давлением в фильере, которое определяется формой фильеры. Температурой расплава полимера, скоростью потока расплава и его реологическими свойствами. Необходимо помнить, что давление в фильере обусловлено сопротивлением фильеры, а не собственно экструдером. В данном случае экструдер всего лишь машина, развивающая давление, необходимое для проталкивания расплава через формующий инструмент. При прочих равных условиях (одинаковых полимерах, производительности, конструкции фильеры и ее температуре) развиваемое давление в фильере постоянно и не зависит от конструкции экструдера. Таким образом, давление в фильере обусловлено ее конструкцией и процессом течения расплава.

Современные установки оснащены аппаратурой, обеспечивающей:

· Контроль и автоматическое регулирование температур по зонам

· Контроль давления расплава до и после сеток

· Контроль толщины пленки

· Бесступенчатое регулирование частоты вращения шнека

· Контроль за потребляемой мощностью экструдера

· Бесступенчатое, плавное изменение скорости приемно-тянущих валков

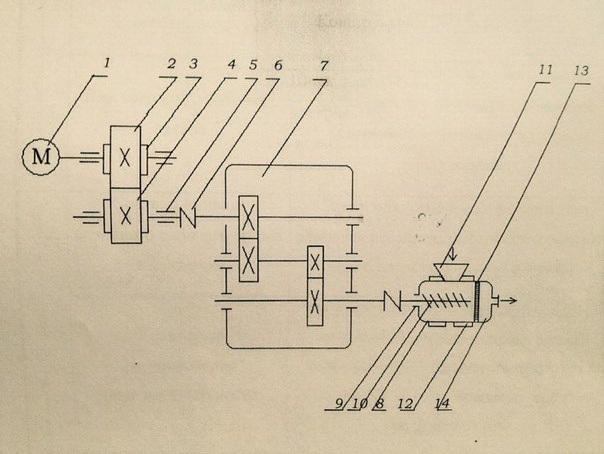

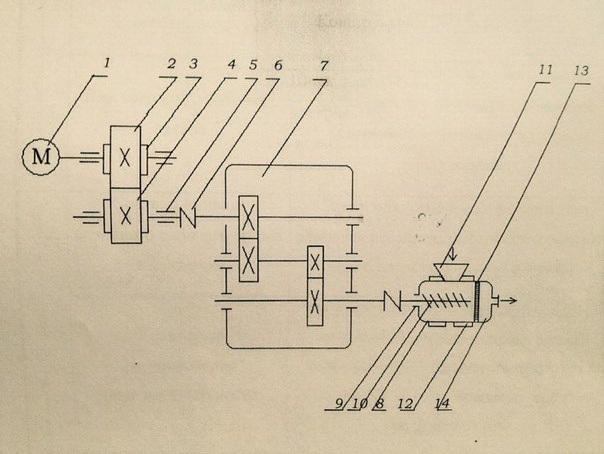

Кинематическая схема одношнекового экструдера.

1-двигатель 2 –шкив ведущий 3-шкив ведомый 4-ремень 5-подшипник 6-муфта 7-двухступенчатый редуктор 8-материальный цилиндр 9-узел упорного подшипника 10-червяк 11-загрузочный бункер 12-нагреватели 13-сетка и решетка 14-экструзионная головка

Таблица конструктивных особенностей одношнекового экструдера

|

| Название конструктивной особенности

| Конструктивная особенность

| | 1.

| Вид основного рабочего органа

| Шнек, находящийся в обогреваемом материальном цилиндре и имеющий консольное закрепление в упорном подшипнике.

| | 2.

| Система привода основного рабочего органа в движение

| Электродвигатель постоянного тока, ременная передача, эластические элементы муфт, двухступенчатый редуктор.

| | 3.

| Устройство регулирования производительности

| Производительность регулируется путем изменения частоты вращения шнека с помощью двухступенчатого редуктора и изменением частоты вращения двигателя постоянного тока.

| | 4.

| Устройство предохранения от поломки

| Эластические элементы муфт, упорный подшипник, косозубые передачи.

|

Структурная схема оборудования.

| Двигатель постоянного тока

| | Двухступенчатый редуктор с косозубой передачей

| | Система контроля и автоматики

| | Система термостатирования

|

Формующая оснастка.

Процесс формования пленки осуществляется с использованием плоскощелевых головок. Расплав на выходе из головки проходит между двумя пластинами, где приобретает необходимую конфигурации, т.е. определенную толщину и ширину полотна. Поскольку расплав течет через узкую щель, для предотвращения разнотолщинностипленки необходимо обеспечивать равномерный зазор между губками по ширине головки. По ширине головки не должно быть больших перепадов температуры расплава, т.к. в противном случае появляются элементарные струи с различной вязкостью, что может послужить причиной неоднородности свойств пленки, и появления ееразнотолщинности по ширине.

Формование пленок наиболее часто осуществляется в коллекторных головках, когда расплав из патрубка экструдера растекается по коллектору, а из него перетекает в плоский формующий зазор.

Поскольку при течении расплава в коллекторе возникает перепад, давления, выход расплава по ширине щели может быть неравномерным. Анализируя траектории струй течения расплава, то видно, что самый короткий путь течения от патрубка до выхода находится в центре головки. Наибольший перепад давления возникает по краям головки, так как расплав течет вначале по коллектору, преодолевая его сопротивление, а затем попадает в формующий канал. При разности перепада давления расход расплава по ширине будет различным и это приведет к появлению разнотолщинности.

Для выравнивания потока применяют регулировочные вкладыши. Расплав из патрубка попадает в коллектор, а затем через плоский канал, образованный плитами к формующему каналу. В верхней плите имеются гнезда, в которые вставляются вкладыши, плотно прилегающие друг к другу по ширине головки. Чтобы выравнить поток, центральные вкладыши винтами сдвигают по ходу движения расплава, уменьшая зазор между нижней плитой и вкладышем. При этом увеличивается сопротивление течению расплава в центре головки и расход расплава по ширине выравнивается. Торцевые части коллектора обычно закрывают вставками, которые плавно поворачивают поток расплава вдоль головки и также исключают образование застойных зон. Для регулирования толщины пленки имеется подвижная губка, при смещении которой относительно корпуса изменяется зазор щели и толщина пленки.

При изготовлении пленок из полимеров с высокой вязкостью расплава для выравнивания потока применяется коллекторная головка со шнеком.

Массивную плиту корпуса головки прорезают фрезой, оставляя около коллектора тонкую перемычку, по которой происходит изгиб формующей части губок под действием болтов. Для облегчения изгиба плиту дополнительно разрезают поперечными пазами. Для облегчения изгиба упругой губки плита по всей ширине имеет продольные пазы. Плита по ширине разделена на секции, в которых установлены дифференциальные винты, обеспечивающие точное регулирование зазора. При вращении винта упругая губка смещается на величину, пропорциональную разности шага нарезки винтов t2 - t1. Упругая губка смещается относительно плиты, уменьшая или увеличивая формующий зазор h. Во время работы формующий зазор заполнен расплавом, то его ширина h может определяться по изменению размера Н, специально предусмотренного в корпусе плиты. для изменения толщины пленки предусмотрены винты, равномерно установленные по всей ширине головки. Вворачивая винты, происходит смещение плиты, относительно шарнира и глубина формующего зазора изменяется. Величина зазора h изменяется пропорционально расстоянию Н между вкладышами на тыльной стороне корпуса головки. Это позволяет производить регулировку зазора и измерять его во время работы агрегата при заполненном расплавом формующем канале. Для обеспечения равномерной температуры на щелевых головках необходимо установить продольные нагреватели, располагая их по всей ширине плит, а не секциями. При отключении продольных нагревателей не возникает перепадов температур по ширине головки и исключается появление разнотолщинностипленки. Коллекторные головки с упругой губкой можно использовать при изготовлении пленок большой ширины, однако внутри коллектора следует устанавливать распределительный шнек.

Расплав полимера из патрубка поступает в два коллектора переменного сечения, которые расходятся в стороны под определенным углом. Коллекторы по всей длине сообщаются с плоским каналом, поэтому расплав из них равномерно распределяется по всей ширине головки, а затем направляется в формующий зазор. Размеры коллекторов и глубину плоского канала рассчитывают чтобы перепад давления при движении расплава по всем траекториям был постоянным.

Толщина пленки обеспечивается изменением формующего зазора с помощью подвижной губки. изменить толщину пленки можно за счет вытяжки экструдата тянущими валками, однако при этом появляется значительная анизотропия свойств пленочного полотна и поперек направления экструзии.

Из технологических параметров сильно на качество пленки влияет температура расплава. Чем выше температура расплава, тем меньше мутность пленки, однако при этом снижается прочность пленки при растяжении по направлению экструзии и увеличивается относительное удлинение. В поперечном направлении эти показатели изменяются незначительно. При повышении температуры вытяжка расплава происходит при более низкой вязкости, поэтому нормальные напряжения вдоль направления экструзии уменьшаются. Снижаются напряжения сдвига при течении расплава в формующем зазоре, и происходит более быстрая их релаксация. Все это обусловливает меньшую степень ориентации макромолекул и снижение прочности пленки, особенно в направлении экструзии. На процесс ориентации наиболее сильное влияние оказывает продольная вытяжка расплава. Экструзия без глубокой вытяжки и закалки не сопровождается значительными ориентационными процессами и пленка не обладает изотропными свойствами. При переработке линейных и разветвлённых полимеров изменяется характер образования кристаллических структур, и прочность пленок в продольном и поперечном направлениях изменяется от направления ориентации макромолекул не однозначно.

При изготовлении тонких пленок перед их охлаждением проводят значительную вытяжку расплава, поэтому, чтобы уменьшить ориентацию макромолекул и снизить анизотропию свойства пленки, полотно формуют при высоких температурах. Получить такие пленки без вытяжки только за счет уменьшения формующего зазора невозможно, т.к. в этом случае чрезмерно возрастает перепад давления в головке. При изготовлении пленок с большими анизотропными свойствами, производят быстрое охлаждения расплава после выхода из головки и последующее его растяжение.

Классификация формующей оснастки

1. По направлению выхода изделия:

Прямоточные головки с направлением выхода изделия вдоль оси червяка

2. По конфигурации формующей щели:

Головка плоскощелевая

3. По типу термостатирования корпуса головки:

С электрическим обогревателем (омического сопротивления или индукционного типа);

4. По общей конструкции корпуса головки:

разъемная (изготавливаются механической обработкой)

5. По способу крепления к цилиндру экструдера:

С фланцевым соединением (головки съемные или откидные на петлях).

6. По максимальному давлению в головке, обеспечивающему рабочую производительность:

Головки среднего давления (6-20 МПа) для производства пленок, вытяжки нитей и т.д.

|