Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оценка технологичности изделия плоская пленкаСтр 1 из 8Следующая ⇒

Содержание Стр. 1. Введение. Цель проекта. 3 2. Технологическая часть Условия эксплуатации и требования к готовой продукции. 6 3. Рабочий чертеж изделия “плоская пленка” 8 4. Оценка технологичности изделия 10 5. Формирование конструкторского-технологического кода изделия “плоская пленка” 11 6. Обоснование выбора полимерного материала 15 7. Характеристика полимерного сырья 17 8. Технологическая схема производства плоской пленки 20 9. Описание технологии изготовления 22 10. Подбор режимов переработки. 26 11.

12. Характеристики основного и вспомогательного оборудования Технические характеристики основного и вспомогательного оборудования 36 13. Принцип действия экструзионного агрегата 38 14. Кинематическая схема одношнекового экструдера 40 15. Формующая оснастка 43 16. Классификация формующей оснастки 47 17. Технический контроль качества продукции Порядок разработки процессов технологического контроля 48 18. Методы контроля сырья и готовой продукции 57 19. Расчетная часть

20.

21. Расчет требуемого количества оборудования 67 22. Расчет площади цеха 68 23. Расчет освещения 69 24. Расчет вентиляции 71 25. Технологическая документация 72 26. Технологические карты 74 27. Дефектная ведомость 76 28. Эксплуатационная часть 29. Характеристики неисправности оборудования и методы их устранения 80 30. Техника безопасности при работе на экструзионном оборудовании 84 31. Общие требования в области охраны окружающей среды при эксплуатации предприятия Заключение 87 Список использованной литературы 89

Введение. Цель проекта. В настоящее время полимерные материалы заменяют натуральные материалы, которые уступают им по свойствам. Переработка пластических масс и резиновых смесей представляет собой совокупность различных технологических процессов, с помощью которых исходный полимерный материал превращается в изделие с заранее заданными эксплуатационными свойствами. В настоящее время число разнообразных методов переработки пластмасс и резиновых смесей достигает нескольких десятков. Выбор метода переработки для изготовления изделия в каждом конкретном случае определяется такими факторами, как конструктивные особенности изделия и условия его эксплуатации, технологические свойства перерабатываемого материала, а так же рядом экономических факторов (серийность, стоимость и т.д.)

Главными преимуществами полимерных материалов в сравнении с традиционными, такими как металлы и керамика, являются: 1. Приближенность по свойствам и характеристикам к традиционным материалам. 2. Возможность получения материалов с заданными свойствами. 3. Возможность создания малоотходных технологий. 4. Возможность создания гибких автоматизированных производств. 5. Высокий уровень автоматизации оборудования для изделий из полимерных материалов. 6. Трудоемкость изготовления изделий из полимерных материалов в 2,5-4 раза меньше чем из металла. 7. Энергозатраты при производстве изделий из полимерных материалов в 3-5 раз меньше, чем при производстве изделий из металлов.

Одним из наиболее перспективных и быстро развивающихся видов переработки пластических масс является экструзия. Экструзия – процесс получения изделий путем продавливания расплава материала через формующие отверстие. Обычно используется в производстве полимерных изделий. Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие как листы, пленки, трубы, оболочки кабелей, элементы оптических систем светильников, рассеиватели и т.д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры. В экструдерах осуществляют процессы смешения и гомогенизации, дегазации и обезвоживания, пластификации, профилирования и формования самых разнообразных изделий (пленок, листов, труб, кабельных изделий, искусственных волокон и др.) из полиэтилена высокого и низкого давлений, пластифицированного и не пластифицированного поливинлхлорида, полистирола, полипропилена, поликарбонатов, пенопластов и других материалов.

Ассортимент изделий, который производится на экструзионных линиях очень широк. Это могут быть различные профильно-погонажные изделия, листы, трубы, ленты, пленки разнообразных типов и назначения и изделия из них и др.

В настоящее время оборудование для производства пленок, достигло высокого уровня автоматизации. Процесс почти полностью автоматизирован и практически не требует вмешательства рабочих, основной задачей которых является настройка (регулирование) процесса формования (регулирование температуры, измерение давления расплава, управление скоростью вращения и т.д.). Целью дипломного проекта является организация технологического процесса производства плоской пленкибытового назначения из полиэтилена. Для достижения цели и выполнения требований в дипломном проекте предусмотрено решение следующих задач: 1. Выбор полимерного сырья для производства заданного изделия. 2. Разработка технологической схемы процесса. 3. Подбор технологических режимов формования 4. Подбор основного и вспомогательного оборудования. 5. Разработка технологической документации ведения технологического процесса. 6. Экономическое обоснование технологического процесса.

Условия эксплуатации изделия и требования к готовой продукции. Пленку предполагается использоватьв качестве укрывного материала дляорганизации теплиц. Пленочные теплицы относятся к числу наиболее распространенных сооружений на современных приусадебных участках. Они недороги в своем обустройстве, не требуют сверхосторожного обращения (как, например, в случае с остекленными конструкциями) и при этом - позволяют добиться великолепных результатов в выращивании и разведении огородных, цветочных, бахчевых и иных культур.

Требования к тепличным пленкам определяются функциональным назначением последних и обусловлены объективными эксплуатационными факторами, имеющими различную природу: · Механическую (статические и ударные нагрузки, вибрация); · Климатическую (температура, влажность воздуха, воздействие ультрафиолетовых лучей, и т.д.) · Биологическую (действие микроорганизмов и т.д.) В связи с этим к марке полимерного материала предъявляются следующие требования: · Не токсичность · Теплостойкость · Водостойкость · Ударопрочность · Светопропускаемость · Стойкость к действию ультрафиолета · Стойкость к ветровым нагрузкам Прочность, светопропускаемостьи срок эксплуатации без снятия плёнки после окончания сезона выращивания.- важные параметры для тепличных плёнок. Эти параметры зависят от материала плёнки и его толщины, от введённых в него в различных процентных соотношениях добавок, от метода производства. И в подавляющем большинстве случаев этим требованиям отвечает пленка из полиэтилена. Так, в частности онаобладает хорошимисветопропускными свойствами, хорошо рассеивает солнечный свет, способствуя оптимальной внутренней освещенности пространства. Структура материала профессиональных тепличных плёнок – трёхслойная, т. е. состоит из трёх скреплённых между собой слоёв методом соэкструзии. В эти слои введены различные добавки – для защиты от ультрафиолетовых лучей, увеличивают срок службы плёнки; препятствующие образованию конденсата на внутренней поверхности; усиливающие теплоудерживающие свойства, парниковый эффект, способствующие отражению инфракрасных лучей и другие.

ПК№39П. 74.7Г1.64711.115000

Прием сырья. Прием сырья производится в мягких контейнерах, которые посредством электропогрузчика или вручную транспортируются на склад сырья. Хранение сырья. Цеховой склад хранения сырья необходимо проектировать из расчета 8-10 суточного запаса сырья. Материал хранится в упаковке завода изготовителя. Растаривание сырья. Мягкий контейнер вскрывают вручную. Сырье перемещают в промежуточный контейнер. Входной контроль сырья. Входной контроль сырья выполняется в соответствии с рекомендациями регламентов производства пленок, а так же ГОСТ и ТУ на сырье. Контроль сырья осуществляется по следующим параметрам: насыпная плотность, сыпучесть, гранулометрический состав, показатель текучести расплава.Испытания должны производиться в соответствии с ГОСТ: ГОСТ 11035- Методы определения насыпной плотности формовочных масс, просыпаемых и не просыпаемых через воронку. ГОСТ 11645- Метод определения показателя текучести расплава термопластов или методика ASTMD 1238. Формование плоской пленки. Сырье из раскрытого контейнера попадает в растарочную установку, от куда оно попадает в загрузочный бункер экструзионного агрегата.

По характеру протекающих в канале червяка экструдера процессов можно условно разделить червяк на несколько зон: питания или транспортировки твердого материала, плавления или пластикации и дозирования или транспортировки расплава. Каждая зона имеет свои особенности. Зона питания. Полимер в виде гранул, порошка или непрерывной ленты поступает через загрузочный бункер в цилиндр экструдера и увлекается шнеком. По мере движения полимера в направлении оси шнека (к экструзионной головке) в нем развивается высокое гидростатическое давление. В местах контактирования полимера с цилиндром и шнеком экструдера возникают силы трения, которые при движении полимера создают работу трения. В результате выделяется теплота, которая идет на нагрев полимера. Некоторая часть тепла подводится также и за счет теплопроводности от стенок цилиндра, температура которых обычно превышает температуру поступающего в экструдер полимера. При этом важно контролировать нагрев стенок цилиндра в зоне питания экструдера. При слишком высокой температуре стенки полимер может расплавиться раньше времени, и материал будет проскальзывать и вращаться вместе со шнеком, т.е. его продвижение вдоль оси шнека прекратиться. При правильно подобранном температурном режиме вначале образуется длинная пробка из полимера, которая проталкивается силами трения по винтовому каналу шнека. При этом для нормального проталкивания пробки полимера по направлению к экструзионной головке длина пробки должна быть достаточно велика. По мере продвижения твердой пробки по каналу шнека давление в ней возрастает, пробка уплотняется; поверхность пробки, соприкасающаяся с внутренней стенкой цилиндра, нагревается, и на ней образуется тонкий слой расплава. Постепенно толщина этого слоя увеличивается; когда она сравняется с размером зазора между стенкой корпуса и гребнем шнека, он начинает соскребать слой расплава со стенки, собирая его перед своей толкающей гранью. Это сечение шнека является фактически концом зоны питания и началом зоны плавления.

Зона плавления. В пределах зоны плавления полимерная пробка расплавляется под действием тепла, подводимого от стенки корпуса, и тепла, выделяющегося в тонком слое расплава за счет вязкого трения. В межвитковом пространстве шнека в зоне плавления находятся пробка полимера и расплав полимера. По мере продвижения к экструзионной головке происходит дальнейшее увеличение количества расплава и уменьшение полимерной пробки. При этом высота пробки остается примерно постоянной, а ее ширина по мере продвижения по шнеку постепенно уменьшается. Так продолжается до тех пор, пока ширина пробки не станет достаточно малой, и циркуляционное течение в потоке расплава, собирающемся перед толкающей стенкой, разрушает остатки пробки, дробя ее на мелкие кусочки. Сечение шнека, в котором начинается дробление пробки, можно считать концом зоны плавления и началом зоны дозирования. Зона дозирования. Течение расплава в зоне дозирования возникает под действием сил вязкого трения, развивающихся вследствие относительного движения шнека и стенок цилиндра (подобно течению жидкости в винтовых насосах) и осуществляется по винтовой траектории. Принято представлять это течение как сумму двух независимых движений: поступательного течения вдоль оси шнека и циркуляционного течения, возникающего в виде кругового движения в плоскости, перпендикулярной к оси шнека. В начале зоны дозирования температура расплава равна температуре плавления. Продвигаясь по

Течение расплава через фильтрующие сетки и формующую головку.

Подбор режимов переработки.

Выбор оптимального режима переработки определяется многими параметрами: видом термопласта, его полимерной массой, составом материала, видом, размером и конфигурацией изделия, типом используемого оборудования. Температуру цилиндра следует плавно повышать загрузочной зоны к головке. Вблизи загрузочного бункера температуру задают на 10-15°С выше температуры плавления материала. Температура в головке может быть равна или на 5-10°С ниже температуры последней (по ходу экструзии) зоны материального цилиндра, что способствует улучшению гомогенизации расплава. Самая высокая температура должна обеспечиваться на участке, где установлено устройство для фильтрации расплава, так как оно создает, как правило, наибольшее сопротивление потоку. Давление расплава в головке обусловливается сопротивлением головки и фильтрующих сеток и необходимо для хорошего перемешивания расплава. Недостаточное давление приводит к различным дефектам экструдата. Чистота вращения шнека определяет производительность процесса и влияет на качество изделия. При высокой скорости экструзии из-за наличия шероховатостей на поверхностях основных рабочих органов машины (цилиндра и червяка) поверхность экструдата становится тусклой. С возрастанием частоты вращения червяка в расплаве за счет внутреннего трения возникают большие тепловыделения, что может быть причиной деструкции материала, снижающей физико-механические характеристики изделия. Увеличение частоты вращения может привести к пульсирующему режиму течения, так называемой эластической турбулентности. При этом наблюдается огрубление, бугристость поверхности экструдата, снижающие качество изделия. Повышение температуры переработки, использование формующего инструмента с тщательно хромированной и полированной поверхностью позволяет повысить скорость экструзии без наступления неустойчивого течения расплава. Данные рекомендации могут служить основой для первичного выбора технологического режима экструзии. Окончательный выбор оптимальных параметров переработки производится при практической накладке процесса.

Охлаждение. При экструзии плоской пленки расплавленный полимер продавливают сквозь щелевую фильеру, затем он попадает в холодную водяную ванну или на охлаждающий барабан. В любом случае смысл процесса состоит в быстром охлаждении экструдированнойпленки, и поэтому охлаждение начинают на очень маленьком расстоянии от губок фильеры (обычно 25-65 мм). Такое расстояние диктуется также необходимостью уменьшить сужение пленочного полотна. При поливе на охлаждающий барабан используют хромированный полый вал с водяным охлаждением. Быстрое охлаждение

Обрезка кромок. Плоские ножи для обрезки кромок укреплены на специальных кронштейнах и расположены с двух сторон между двумя опорными валками. Кромки непрерывно наматываются на катушки, вращающиеся от привода тянущих валков.

Переработка отходов, брака. Образующиеся в процессе переработки полиэтилена в пленку брак, а так же отходы после обрезки кромок собираются, и подвергаются переработке, в данном случае – агломерации.

При агломерации частицы испытывают небольшое оплавление поверхности. проводимое под давлением. Поскольку полное плавление не имеет места, фильтрация для очистки материала на этом этапе невозможна. Агломерация под давлением связывает частицы давлением и сдвиговым усилием. В агломерационных установках благодаря трению и сдвигу в зазоре ротора и отверстиях экрана происходит небольшое оплавление поверхности частиц пластмассы. Нити материала, поступающие из отверстий экрана, разрезаются вращающимся ножом на цилиндрические частицы. Таким способом получают гранулы, брикеты и таблетки. Термическая агломерация применяется, в основном, для пленок. Материал быстро нагревается до температуры плавления и быстро охлаждается; одновременно материал проводится через вращающийся смеситель, режущую и шинковальную машины. Агломерация частиц пленки возможна до некоторого размера; более крупные агломераты разрушаются или режутся для получения свободно текущего и удобного в обращении материала.

Основное оборудование. Экструзионная линия Производительность – до 1000 кг/ч Диаметр – до 200 Ширина до 3000 Толщина пленки 20-500мкм Скорость приема пленки – до 200 м/мин

Плоскощелевой экструдер ЧП 63х25 Перерабатываемое сырье – ПЭНД

Толщина пленки – 0,5мм Ширина пленки – 1500мм Диаметр шнека – 63 Соотношение длина/диаметр шнека – 25 Мощность нагревателей шнека –19кВт, 4 термозоны Тип головки – плоскощелевая Расчетная часть.

Рассчитываем материальный баланс на годовую программу 400 т/год.

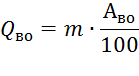

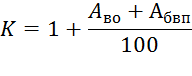

Анализ возвратных отходов.

Определяем расходный коэффициент по формуле: К=1,028

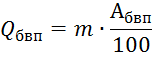

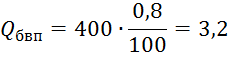

Рассчитываем расходную норму (т/год) Количество безвозвратных потерь и отходов, т/год:

Материальный баланс производства на 400 т/год.

Расчет площади цеха.

Общая площадь цеха = 350

Высота потолков 4м.

. .Объем склада сырья=42  . .Объем склада готовой продукции=70  . .

Расчет освещения.

L=2, так как рабочих мест у стен нет. Число светильников равно 24 штукам. L=2, так как рабочих мест у стен нет. Число светильников равно 24 штукам.

По нормативам выбираем наименьшую освещенностьЕмин=75 лк. КоэффициентZ=0,8- поправочный коэффициент для светильника “Люцетта” Еср=Емин/Z=93,75 лк – средняя освещенность. Коэффициент запаса Кз обеспечивает увеличение освещенности, необходимое для того, чтобы загрязнение светильников потолка и стен помещения при эксплуатации установки не вызывало при этом снижения освещенности, ниже допустимой. Т.к. помещение имеет малую запыленность то коэффициент Кз=1,3. Показатель помещения рассчитывается исходя из размеров помещения:

Т.к потолки и стены помещения светлые (р=70% и р=50% - табличные значения), то для светильников люминесцентных при показателе помещения Световой поток одной лампы:

Исходя из полученных данных, мы выбираем лампу со следующими показателями:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 389; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.83.178 (0.112 с.) |

.

.