Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ю. С. Рудь, О. А. Гулівець, Ю. Й. БурдоСтр 1 из 17Следующая ⇒

Ю.С. РУДЬ, О.А. ГУЛІВЕЦЬ, Ю.Й. БУРДО ЛАБОРАТОРНИЙ ПРАКТИКУМ З ДЕТАЛЕЙ МАШИН Рекомендовано Міністерством освіти і науки України як навчальний посібник для студентів вищих навчальних закладів освіти За загальною редакцією доктора технічних наук, професора Ю.С. Рудя Кривий Ріг Видавничий центр КТУ

ББК 34.44я73 УДК 621.81(0.75) Р-83

Рецензенти: д-р техн. наук, професор, Заслужений працівник народної освіти України, завідувач кафедри електромеханічного обладнання металургійних заводів Національної металургійної академії України О.Д. Учитель; канд. техн. наук, доцент, декан індустріально-педагогічного факультету Криворізького державного педагогічного університету О.І. Кучма.

Рудь Ю.С., Гулівець О.А., Бурдо Ю.Й. Р-83 Лабораторний практикум з деталей машин: Навчальний посібник для студентів вищих навчальних закладів освіти // За загальною редакцією д-ра техн. наук, проф. Ю.С. Рудя. – Кривий Ріг: Видавничий центр КТУ, 2008. – 220 с., з іл. ISBN

Навчальний посібник містить 11 типових лабораторних робіт з основних розділів курсу деталей машин відповідно до програми механічних спеціальностей вищих навчальних закладів. Викладено зміст, методику та порядок виконання робіт, наведено відомості про лабораторне обладнання та засоби вимірювання, що застосовується при цьому. Коротко розглянуто теоретичні положення, перевірка яких складає предмет лабораторних робіт. Навчальний посібник призначено для студентів інженерно-технічних спеціальностей вищих навчальних закладів, які вивчають дисципліну самостійно або під керівництвом викладача за напрямом „Інженерна механіка”. Посібник також може використовуватися при виконанні лабораторних робіт з деталей машин студентами немеханічних спеціальностей.

ББК 34.44я73 Гриф надано першим заступником міністра Міністерства освіти та науки України В.С. Журавським 23.02.2005 р., лист 14/18.2-408

© Рудь Ю.С., Гулівець О.А., Бурдо Ю.Й. 2008 © Видавничий центр КТУ, 2008 ІSВN ПЕРЕДМОВА Підготовка кваліфікованих спеціалістів з інженерно-технічних спеціальностей у технічних університетах вимагає набуття ними не тільки міцних теоретичних знань, а й хорошої практичної підготовки з проектування та експлуатації сучасних машин різного функціонального призначення. Рівень цієї підготовки повинен відповідати сучасним вимогам народного господарства країни, яке постійно розвивається в умовах конкурентної боротьби. Вирішенню цього завдання при вивченні предметів „Деталі машин”, „Прикладна механіка”, „Технічна механіка” буде сприяти даний навчальний посібник.

Поставлена мета визначила структуру посібника. Він містить 11 лабораторних робіт, теми яких охоплюють базові розділи вказаних дисциплін. Для забезпечення принципу самодостатності, скорочення витрат часу студентів на пошук літератури та зручності користування посібником кожній лабораторній роботі передує стисле викладення основ теорії за темою роботи. До подробиць розглянуто приклади виконання робіт. Наведено питання для самоперевірки студентами якості засвоєння навчального матеріалу, форму звіту про роботу. У залежності від дисципліни та спеціальності можна вибрати ту або іншу комплектацію лабораторних робіт, послідовність виконання яких повинна бути узгоджена з робочою програмою з конкретної дисципліни. Цей навчальний посібник призначається для студентів інженерно-технічних спеціальностей вищих навчальних закладів. Посібник підготовлено на основі програми з курсу “Деталі машин”, аналізу кращих існуючих посібників, багаторічного досвіду викладання курсу в Криворізькому гірничорудному інституті та технічному університеті, а також досвіду інших навчальних закладів.

Відгуки та побажання просимо надсилати за адресою: 50027, Кривий Ріг, вул. ХХІІ партз’їзду, 11, КТУ, кафедра теоретичної та прикладної механіки. ЛАБОРАТОРНА РОБОТА №1. Зміст звіту. 1. Найменування та мета лабораторної роботи. 2. Основи технічних вимірювань (основні поняття, класифікація вимірювань, похибки вимірювань та їх оцінка). 3. Результати практичних вимірювань та математичної обробки результатів вимірювань параметрів деталей циліндричного зубчастого редуктора (занесено до табл. 1.1). 4. Аналіз результатів роботи. Висновки.

Контрольні запитання 1. Назвати основні механічні одиниці системи СІ (SI).

2. Що називається вимірюванням? 3. Що характеризує точність вимірювання? 4. У чому полягає різниця між істинним і дійсним значенням величини?

5. Що називають відносною похибкою вимірювань? 6. Назвати основні види і методи вимірювань. 7. З яких похибок складається сумарна похибка вимірювання? 8. Як можна усунути похибку паралакса? 9. Як можна врахувати температурні похибки? 10. Як можна виключити систематичні похибки вимірювань? 11. Опишіть метод підвищення точності вимірювань шляхом врахування впливу випадкових похибок? 12. Як вибирати засоби для лінійних вимірювань? 13. Які однакові за призначенням вузли мають штангенінструменти? 14. Як робиться відлік десятих долей міліметра за ноніусом? 15. Що називається величиною відліку за ноніусом? 16. Чому дорівнює основна допустима похибка штангенінструментів? 17. У чому полягають особливості будови та призначення штангенрейсмаса? 18. З яких основних вузлів складається мікрометр? 19. Які типи п’яток бувають у мікрометрів? 20. Опишіть принцип дії мікрометричної головки. 21. Розкажіть порядок установки мікрометра на нуль. 22. Які особливості конструкції глибиноміра? 23. Які особливості конструкції нутроміра? 24. Які методи вимірювання кутів Ви знаєте? 25. Перелічіть універсальні засоби вимірювання кутів. 26. Як і які вимірювання виконуються на кутомірі типу УМ? 27. Які типи передач використовуються у важільно-механічних приладах? 28. Що називають вимірювальною головкою? 29. Опишіть побудову зубчастих та важільно-зубчастих головок. 30. Як вибирають стояки і штативи для роботи з вимірювальними головками? 31. Який пристрій називають датчиком? 32. Класифікація датчиків. 33. Які типи датчиків найбільш широко використовують, та для вимірювання яких параметрів?

Література

1. Машины и стенды для испытания деталей / Под ред. Д. Н. Решетова. – М.: Машиностроение, 1979. - 343 с. 2. Киркач Н. Ф., Баласанян Р. А. Расчет и проектирование деталей машин: Учеб. пособие для техн. вузов. –.3-е изд., перераб. и доп. – Х.: Основа, 1991. – 276 с. 3. Прикладная механика. Лабораторный практикум: Учеб. пособие / В. Ф. Мальцев. И. Ф. Сорока, В. И. Крупский и др. – К., Одесса: Высшая шк. Головное изд-во, 1988. – 176 с. 4. Комаров М. С. Основы научных исследований.– Львов: Вища шк. Изд-во при Львов. ун-те, 1982. – 128 с. 5. Васильев А.С. Основы метрологии и технические измерения: Учеб. пособие для технических училищ. – М.: Машиностроение, 1980. – 182 с.

ЛАБОРАТОРНА РОБОТА №2. Таблиця 2.1

Механічні характеристики матеріалів болтів (гвинтів) та шпильок з вуглецевих та легованих сталей при нормальній температурі (ГОСТ 1759-82)

б)

Нижче наведено приклади умовних позначень стандартних деталей кріпильних різьбових з’єднань. Приклад 1. Умовне позначення болта з шестигранною головкою нормальної точності виконання 1, діаметром різьби d = 12 мм, довжиною l = 60 мм, з крупним кроком різьби з полем допуску 8g, класу міцності 6.6, з покриттям 01 товщиною 9 мкм: Болт М12 8g х 60.66.019 ГОСТ 7798-70. Приклад 2. Умовне позначення болта з шестигранною головкою нормальної точності виконання 2, діаметром різьби d = 12мм, довжиною l = 60 мм, з малим кроком різьби з полем допуску 6g, класу міцності 10.9 із сталі марки 40х, з покриттям 02 товщиною 9 мкм: Болт 2М12х1.25-6g х 60.109.40Х.029 ГОСТ 7798-70. Приклад 3. Умовне позначення шпильки з діаметром різьби d = 16 мм, з крупним кроком P = 2 мм, з полем допуску 6g, з довжиною L = 120 мм частини шпильки, яка не враховує глибину загвинчування, класу міцності 6.6. З покриттям 01 товщиною 9мкм: Шпилька М16 - 6g х 120.66.019 ГОСТ 22034-76. Приклад 4. Умовне позначення гвинта з циліндричною головкою класу точності В (нормальної), діаметром різьби d = 4мм, з крупним кроком різьби, з полем допуску 6g, довжиною L = 30мм, класу міцності 6.6, з цинковим хроматованим покриттям товщиною 9мкм: Гвинт В.М4 - 6gх30.66.019 ГОСТ 1491-80. Приклад 5. Умовне позначення гвинта з циліндричною головкою класу точності В (нормальної), діаметром різьби d = 8мм, з малим кроком різьби, з полем допуску 8g, довжиною L = 50мм, класу міцності 10,9 із сталі 40Х, з кадмієвим хромованим покриттям товщиною 9 мкм: Гвинт В.М8х1- 8gх50.109.40Х.029 ГОСТ 1491-80. Приклад 6. Умовне позначення гайки шестигранної нормальної точності з зовнішнім діаметром різьби d =12мм, з крупним кроком різьби, з полем допуску 6Н, класу міцності 8, покриттям 01 товщиною 9мкм:

Гайка М12-6Н.8.019 ГОСТ 5915-70. Приклад 7. Умовне позначення гайки шестигранної нормальної точності з зовнішнім діаметром різьби d = 12мм, з малим кроком різьби, класу міцності 12 із сталі 40Х з покриттям 2 товщиною 9мкм: Гайка М12х1.25 – 6Н.12.40Х.029 ГОСТ 5915-70. Приклад 8. Умовне позначення косої шайби для болта (гвинта, шпильки) з діаметром різьби 20мм, з матеріалу групи 02 (Cт3 ГОСТ 380-71) з покриттям 02 товщиною 9 мкм: Шайба 20.02.Ст3.029 ГОСТ 10906-78. Приклад 9. Умовне позначення нормальної пружинної шайби для болта, гвинта, шпильки діаметром різьби 12 мм, із сталі марки 65Г, з покриттям 01 товщиною 9мкм: Шайба 12.65 Г.019 ГОСТ 6402-70.

Способи запобігання сaмовідгвинчуванню різьбових деталей. У з’єднаннях деталей із кріпильними різьбами забезпечується самогальмування, оскільки кут тертя між витками різьби гвинта та гайки значно перевищує кут підйому гвинтової лінії. Крім того, самовідгвинчуванню чинять опір сили тертя між деталями та опорними поверхнями гайки чи головки болта (гвинта). Але самогальмування різьбового з’єднання надійно реалізується тільки при статичному навантаженні. При дії змінних (вібраційних або ударних) навантажень умови самогальмування порушуються і спостерігається самовідгвинчування різьбових деталей, що може спричинити руйнування з’єднання або навіть аварійний стан у роботі машини. Щоб запобігти самовідгвинчуванню різьбових деталей слід використовувати стопорні пристрої, робота яких базується на створенні додаткових сил тертя (рис. 2.4) або на використанні спеціальних замкових елементів (рис. 2.5). Обладнання, прилади та інструмент. При проведенні лабораторної роботи використовується комплект стандартних кріпильних різьбових деталей (болти, гвинти, шпильки, гайки, пружинні, плоскі та косі шайби, штангенциркуль, вимірювальна лінійка, різьбомір метричних різьб). Порядок виконання роботи. 1. Шляхом вимірювань та розрахунків, згідно з залежностями, наведеними на рис. 2.1, визначити геометричні параметри різьби досліджуваних болтів, гвинтів та гайок, узгодити їх з ГОСТ 8724-81 і занести в таблицю 2.2. 2. Виконати ескізи всіх досліджуваних деталей кріпильних різьбових з’єднань (болт, гайка, шпилька, шайба пружинна, шайба коса), виміряти їх геометричні параметри, узгодити з відповідним стандартом і записати їх умовні позначення. 3. Проаналізувати результати роботи, зробити висновки. 4. Оформити звіт з лабораторної роботи. Таблиця 2.2

Результати визначення параметрів різьби стандартних деталей різьбових з’єднань

Зміст звіту. 1. Найменування та мета лабораторної роботи. 2. Типи кріпильних різьб (ескізи із вказуванням параметрів метричної, трубної та круглої різьби). 3. Типи кріпильних різьбових з’єднань (ескізи болтового, гвинтового та шпилькового з’єднань).

4. Результати визначення параметрів різьби стандартних деталей різьбових з’єднань (табл. 2.2). 5. Ескізи болта, гвинта, шпильки, гайки, пружинної шайби та косої шайби з нанесенням відповідних геометричних параметрів і з записом їх умовних позначень згідно з відповідними стандартами. 6. Висновки.

Контрольні запитання

1. Які роз’ємні з’єднання деталей машин називають різьбовими? 2. Які переваги в порівнянні з іншими роз’ємними з’єднаннями мають різьбові з’єднання? 3. Які недоліки мають різьбові з’єднання? 4. Як класифікують різьби? 5. Якими геометричними параметрами характеризується метрична різьба? 6. Як визначити середній d2 та внутрішній d1 діаметри різьби, коли відомі зовнішній діаметр d різьби та крок різьби P? 7. Як визначити кут підйому метричної різьби Ψ за середнім діаметром? 8. Чим відрізняється трубна різьба від метричної? 9. Чим відрізняється кругла різьба від метричної? 10. Як позначаються на кресленні метрична, кругла та трубна різьби? 11. Які існують методи виготовлення різьби? 12. Які типи кріпильних різьбових з’єднань застосовують для з’єднання деталей? 13. Від чого залежить вибір типу різьбового з’єднання деталей машин? 14. Яку роль відіграють шайби (плоскі, пружні, косі) при застосуванні різьбових з’єднань? 15. Які марки сталі застосовують для виготовлення болтів та гайок? 16. Скільки класів міцності нормовані стандартами для болтів, гвинтів, шпильок та гайок, і як вони позначаються? 17. Які покриття наносять на стандартні деталі різьбових з’єднань та як вони позначаються? 18. Як умовно позначаються в технічній документації стандартні болти та гвинти? 19. Як умовно позначаються в технічній документації шпильки та гайки? 20. Як умовно позначаються в технічній документації стандартні пружні шайби та косі шайби? 21. Які стопорні пристрої, робота яких базується на створенні додаткових сил тертя, використовуються для запобігання самовідгвинчуванню різьбових деталей? 22. Які стопорні пристрої, робота яких базується на використанні спеціальних замкових елементів, використовують для запобігання самовідгвинчуванню різьбових деталей? Література 1. Рудь Ю.С. Основи конструювання машин: Підручник для студентів інженерно-технічних спеціальностей вищих навчальних закладів. - 3-е видання, перероб. і допов. – Кривий Ріг: Мінерал, 2000.-362 с. 2. Павлище В.Т., Харченко Є.В., Барвінський А.Ф., Гаршнєв Ю.Г. Прикладна механіка: Навчальний посібник / За ред. В.Т.Павлище.- Львів: «Інтелект-Захід», 2004. – 368 с. 3. Иосилевич Г.Б., Строганов Г.В., Маслов Г.С. Прикладная механика: Учебник для вузов / Под общей редакцией Г.Б. Иосилевича. – М.: Высшая школа, 1989. – 351 с. 4. Иванов М.Н. Детали машин: Учебник для машиностроительных специальностей вузов.- М.: Высшая школа, 1984. – 383 с. 5. Решетов Д.М. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов.-4-е издание, переработано и дополнено. – М.: Машиностроение, 1989. – 496 с. 6. Детали машин в примерах и задачах: Учеб. пособие/С.Н.Ничипорчик, М.И.Корженцевский, В.Ф.Калачев и др./ Под общей редакцией Ничипорчика С.Н.- Мн.: Выш. школа, 1981. - 432с.

ЛАБОРАТОРНА РОБОТА №3. Таблиця 3.1 Допустимі коефіцієнти запасу міцності болтів [ S ]

Для аналізу результатів, одержаних на основі випробувань коефіцієнтів тертя f та fТ, у таблиці 3.2 наведено значення, узяті з довідників [3]. Таблиця 3.2 Значення коефіцієнтів тертя в різьбі f та на торці гайки fТ

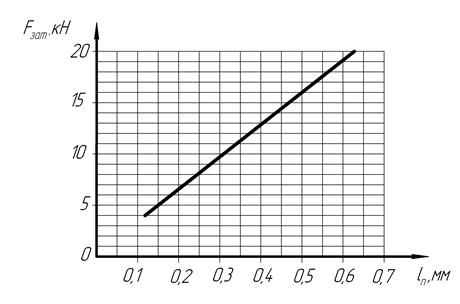

Обладнання, прилади та інструмент. Для проведення лабораторної роботи застосовується: лабораторна установка ДМ-27М з комплектом змінних деталей установки і комплектом болтів з гайками з метричною різьбою: М12х1.75, М12х1.5, М12х1, М14х2, М14х1.5, М14х1, М16х2, М16х1.5, М16х1, М18х2.5, М18х1.5, М18х1, М20х2.5 та індикаторів годинникового типу з ціною поділок 0,01мм (ИЧ 10 кл1 ГОСТ 577-68) – 2 шт. Для обмірювання випробуваних болтів та гайок застосовується лінійка, штангенциркуль, різьбомір. Лабораторна установка ДМ-27М складається з двох вузлів: пристрою для навантаження болтів (рис. 3.2) і торсіонного динамометричного ключа (рис. 3.3) [6]. Пристрій для навантаження болтів слугує для створення навантаження і вимірювання сили затяжки. Сила затяжки передається з випробуваного болта 5 динамометричній пружині 2 через сферичну шайбу 4. Гайка опирається через втулку 6 і опорний кульковий підшипник 8 на корпус пристрою 1. Для визначення коефіцієнта тертя на торці гайки замість втулки 6 установлюється втулка 9. У цьому випадку опорний кульковий підшипник не працює. Сухар 10 слугує для запобігання можливості провертання болта. Затяжка гайки здійснюється торсіонним ключем 1 (рис. 3.3). Силу затяжки визначають за вимірами індикатора 3 (рис. 3.2), деформацій згину динамометричної пружини за її тарувальною характеристикою (рис. 3.4). Момент загвинчування визначається за вимірами індикатором 3 (рис. 3.3) деформації кручення торсіонного ключа за його тарувальною характеристикою (рис. 3.5) або за аналітичною залежністю Тзаг = 22.2х lк, де lк - деформація торсіонного ключа в міліметрах.

Порядок виконання роботи. 3.1. Перед виконанням лабораторної роботи підготувати таблицю для параметрів випробуваного об’єкта (табл. 3.3) і таблицю для результатів визначення коефіцієнтів тертя (табл. 3.4, табл. 4.5). 3.2. Виміряти основні параметри випробуваного болтового з’єднання і порівняти їх зі стандартними величинами для даного типорозміру [2, с. 427]. Згідно з залежністю (3.4) визначити кут підйому гвинтової лінії. Результати вимірювання і розрахунку занести в табл. 3.4. 3.3. За формулами (3.10), (3.11) визначити допустиму силу затяжки [ Fзат ] для даного типорозміру болта. При цьому необхідно враховувати граничні значення тарувального зусилля [ Fтар ] динамометричної пружини установки ДМ-27М. Якщо розрахункове значення [ Fзат ] виявиться більшим за значення тарувального зусилля [ Fтар ], то прийняти[ Fзат ] = [ Fтар ]. Значення занести в таблицю 3.3. 3.4. Установити випробуваний болт в установку з рухомою втулкою 6, яка виключає тертя на торці гайки і вибрати зазори в з’єднанні. При визначенні коефіцієнтів тертя в різьбі за наявності мастила нанести його тонким шаром на різьбу болта і гайки. 3.5. Установити індикатори на динамометричну пружину та торсіонний динамометричний ключ. При цьому наконечники індикаторів повинні бути переміщені після дотикання до опорної поверхні близько 0,2 мм, а шкали установлені на „0”. 3.6. Плавно виконати затяжку випробуваного болта динамометричним ключем, доводячи показання величини деформації динамометричної пружини до значень, що відповідають контрольним значенням сили затяжки болта Fзат1=0,25 [ Fзат ], Fзат2=0,5 [ Fзат ], Fзат3=0,75 [ Fзат ], Fзат4= [ Fзат ]. При цьому одночасно слід фіксувати відповідні показання на індикаторі динамометричного ключа, що відповідають контрольним значенням сили затяжки. Кожен дослід повторити в указаній послідовності три рази для одних і тих же прийнятих контрольних значень сили затяжки болта та умови змащення тертьових поверхонь: без змащення та при змащенні (з указуванням сорту мастила). Зняти з індикаторів показання повної деформації динамометричної пружини та ключа і занести в табл. 3.4.

Таблиця 3.3 Характеристика випробуваного об’єкта

3.7. Зняти втулку 6 (без хвостовика) і установити втулку 9 (з хвостовиком). 3.8. Повторити випробування за п.3.6 для одних і тих же умов змащення тертьових поверхонь. Зняти з індикаторів показання і занести в табл. 3.5. 3.9. Після закінчення випробувань демонтувати установку. 3.10. Згідно з порядком і формулами, наведеними в табл.3.4 і 3.5, визначити коефіцієнт тертя в різьбі f та на торці гайки fТ. 3.11. Виконати аналіз одержаних дослідним шляхом коефіцієнтів тертя f та fТ для незмащених і змащених елементів болтового з’єднання і порівняти їх зі значеннями, наведеними в довідковій літературі (див. табл. 3.1). 3.12. Оформити звіт з лабораторної роботи відповідно до додатка.

Контрольні запитання

1. Які геометричні параметри кріпильних різьб є основними? 2. Як визначити кут підйому гвинтової лінії різьби? 3. Як визначається зведений кут тертя в різьбі? 4. Що являє собою зусилля затяжки в різьбі? 5. На яких поверхнях виникає тертя при затяжці болтового з'єднання при навантаженні за схемою №1 і за схемою № 2? 6. Які фактори зумовлюють силу тертя між витками різьби і на торці гайки? 7. Будова лабораторної установки ДМ-27М для визначення тертя в різьбі і на торці гайки? 8. Принцип і методика визначення момента загвинчування болтового з'єднання? 9. Принцип і методика визначення зусилля затяжки в болтовому з'єднанні? 10. Суть методики експериментального визначення моментів тертя в різьбі і на торці гайки? Список літератури

1. Иванов М.Н. Детали машин: Учебник для машиностр. спец. вузов.- Изд 4, перераб.- М.: Высш. шк., 1984. 2. Анурьев В.И. Справочник конструктора машиностроителя. В 2Т.-М.:Машиностроение, 1982.-Т1.-723 с. 3. Иосилевич Г.Б. и др. Детали машин: Учебник для студентов машиностроит. спец. вузов. – М.: Машиностроение, 1988.-368 с. 4. Прикладная механика. Лабораторный практикум: Учеб. пособие/В.Ф.Мальцев, И.Ф.Сорока, В.И. Крупский и др. - К: Одесса: Высш. шк., 1988. 5. Техническая механика: Учебник для техникумов /А.А. Эрдеди, И.В. Аникин, Ю. А. Медведев, А.С. Чуйков. - 2-е изд. пераб. -М.:Высш. шк.,1980. 6. Паспорт на учебно-лабораторное оборудование для высших и средних учебных заведений по курсу "Детали машин"типа ДМ-27М. №494. - Одесса, 1974. 7. Павлище В.Т. Основи конструювання та розрахунок деталей машин: Підручник. - К.: Вища школа,1993.-556с.

Додаток ЛАБОРАТОРНА РОБОТА №4. НАВАНТАЖЕНОГО СИЛАМИ ЗСУВУ Мета роботи. Метою роботи є аналітичне та експериментальне визначення мінімальної поперечної сили, що спричиняє відносний зсув скріплених деталей, у залежності від величини сили затяжки болтів. Теоретичні відомості. У практиці машинобудування досить часто застосовують болтові з’єднання деталей, що навантажені силами зсуву. Такі з’єднання здійснюються двома варіантами: а) болти поставлено в отвори деталей без зазору; б) болти поставлено в отвори деталей із зазором. В обох випадках основною умовою надійності є відсутність відносного зсуву деталей. У випадку, коли болти в отвори деталей поставлено із зазором, то, щоб забезпечити нерухомість однієї деталі відносно іншої, болти навантажують силами затяжки Умова відсутності зсуву деталей з’єднання має вигляд:

У даній роботі сила затяжки болта Fзт визначається за моментом загвинчування Tз (на динамометричному ключі). Між Fзт і Tз існує функціональна залежність Tз = Tp + Tm = Fзm [(d2/ 2 ) ·tg(ψ + де Tp – момент сил у різьбі; Tm – момент тертя на торці гайки; d2 – середній діаметр різьби болта; ψ – кут підйому витків різьби;

Наближена геометрична подібність кріпильних різьб різних діаметрів дає змогу отримати простіші співвідношення, які можна застосовувати для орієнтовних розрахунків. Ці співвідношення добуто для середніх значень розрахункових параметрів. Так, для метричних різьб з нормальним кроком можна прийняти: ψ = 2 Tз = 0,2 Fзm d. (4.3) Якщо вважати, що значення коефіцієнтів тертя f і fТ не змінюються при різних затяжках, то залежність F від Fзm і Тз згідно з (4.1), (4.2) і (4.3) буде лінійною. Обладнання, прилади, інструменти. При виконанні лабораторної роботи застосовують: гвинтовий прес ДМ 3ОМ, динамометр, динамометричний ключ, комплект болтів із гайками та шайбами. Універсальний гвинтовий прес ДМ 30 (рис. 4.2) складається із основи 10, на якій установлено стіл 7. Черв’ячно – гвинтова передача 9 дає змогу змінювати висоту стола. До основи преса прикріплено дві циліндричні колони 8, на верхніх кінцях яких закріплено верхню траверсу 2 з повзуном 4.

Переміщення повзуна при роботі преса здійснюється за допомогою гвинтового механізму 3, що обертається штурвалом 1. При обертанні штурвала гвинт загвинчується (або відгвинчується) в гайку повзуна. Від провертання повзун зафіксовано шпилькою і тому він може рухатись лише вздовж вертикальної осі. Динамометр 5 являє собою пружне кільце, яке деформується під дією осьової сили. Ця деформація вимірюється індикатором 6 годинникового типу. Пристрій ДМ 23М (рис. 4.3) для випробовування болтових з’єднань на зсув монтується на столі преса і складається із основи 1, двох щік 3 і 11, комплекту пластин 4, болтів 6 із гайками 10 та втулками 7 і 9, вкладиша 5 з упором 8. Щоки з’єднані з основою за допомогою осі 2, яка від випадання і провертання фіксується планкою 12. В отвори щік установлено втулки 7 і 9. Втулка 7 має скіс, що запобігає провертанню болта при загвинчуванні гайки. Пара пластин 4, вкладиш 5 і болт 6 із гайкою і втулками створюють болтове з’єднання, що випробовується. Риски на пластинках і вклад

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 105; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.13.201 (0.146 с.) |

σв, МПа

σв, МПа

а)

а)

. Ці сили стискають деталі між собою, унаслідок чого на їх поверхнях виникають сили тертя Fm, які перешкоджають відносному зсуву деталей зовнішніми силами F (рис. 4.1).

. Ці сили стискають деталі між собою, унаслідок чого на їх поверхнях виникають сили тертя Fm, які перешкоджають відносному зсуву деталей зовнішніми силами F (рис. 4.1). , (4.1) де f – коефіцієнт тертя ковзання в стиках деталей (для стальних поверхонь f = 0,15…0,20 ); i – число площин стику.

, (4.1) де f – коефіцієнт тертя ковзання в стиках деталей (для стальних поверхонь f = 0,15…0,20 ); i – число площин стику. ) + fт (D1 + d0)/ 4 ], (4.2)

) + fт (D1 + d0)/ 4 ], (4.2)

30; d2 = 0,9 d, де d – зовнішній діаметр різьби; (D1 + d0)/ 4 = 0,7 d і f = 0,15. Тоді формула (4.2) значно скорочується:

30; d2 = 0,9 d, де d – зовнішній діаметр різьби; (D1 + d0)/ 4 = 0,7 d і f = 0,15. Тоді формула (4.2) значно скорочується: