Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вивчення структури приводів машин та конструктивних особливостей їх елементів

Мета роботи. Вивчення структури і побудови приводів машин та конструктивних особливостей їх елементів. Теоретичні відомості. Машина – механічна система, що призначена для здійснення механічних рухів, зв’язаних з виконанням того або іншого робочого процесу. У залежності від виду робочого процесу, що виконується, машини поділяють на технологічні, транспортні, енергетичні та інформаційні. Структури машин та їхні приводи. У загальному випадку структуру довільної машини можна подати у вигляді складових частин (рис. 5.1): енергоперетворювач (двигун Д), передавально-перетворюючий пристрій (механічна передача МП), споживач механічної енергії (робочий орган машини РОМ). У деяких машинах є також керуюча (КС) або регулююча (РС) система, що забезпечує оптимізацію робочого процесу.

Енергоперетворювачами можуть бути різних типів двигуни: електричні, внутрішнього згоряння, парові, газові, гідравлічні та ін. Споживачами механічної енергії (робочими органами) в енергетичних машинах можуть бути електрогенератори, компресори; у технологічних машинах – шпинделі металообробних верстатів, валки прокатних станів, ротори бурових машин, барабани млинів і т.п.; у транспортних машинах – приводні ходові колеса, рушії гусеничного типу, стрічкові, ланцюгові та гвинтові конвеєри, рушії гвинтового типу, різні помпи. Передавально-перетворюючі пристрої призначені для узгодження режиму роботи двигуна з режимом роботи робочого органу машини. До складу передавально-перетворюючих пристроїв входять: вали, з’єднуючі муфти і різного виду механічні передачі (фрикційні, пасові, ланцюгові, зубчасті, черв’ячні, передачі гвинт-гайка та інші). У ряді випадків механічні передачі виконують у вигляді окремих агрегатів – редукторів, коробок передач, варіаторів, мультиплікаторів. Енергоперетворювачі разом з передавально-перетворюючими пристроями утворюють привод машини. Отже, привод – це пристрій для приведення в дію робочого органу машини. Таким чином, у загальному випадку будь-яку машину за функціональним призначенням її складових частин можна розглядати як деяку сукупність механічно зв’язаних в одному технічному об’єкті певних робочих органів (механізмів) та їхніх приводів.

Приводи більшої частини машин допускають використання стандартних двигунів, муфт та механічних передач, що дає змогу віднести ці приводи до категорії загального призначення. Приводи загального призначення класифікують за такими ознаками: за числом двигунів (однодвигунний, багатодвигунний, груповий); за типом двигунів (електричні, внутрішнього згоряння, парові, газові та ін.); за типом використаних механічних передач. В однодвигунних приводах – один двигун приводить у рух один робочий орган; у багатодвигунних - кілька двигунів приводять у рух один робочий орган (наприклад, привод конвеєра значної довжини); у групових – від одного двигуна приводяться в дію кілька робочих окремих органів (наприклад, привод у металорізальних верстатах). Елементи привода (двигун, муфти та механічні передачі) доцільно розглядати в сукупності, як окрему систему машини. Це зумовлено тим, що особливості складових частин привода взаємозв’язані і мають бути узгоджені при проектуванні. Структурні схеми приводів. Структурні схеми приводів машин бувають різноманітними. Наявність того або іншого елемента у структурі привода залежить від ступеня узгодженості параметрів двигуна з параметрами руху приводного вала робочого органу (напрямку обертання, величини обертального момента та кутової швидкості). Складові елементи, які можуть входити в привод, та їх класифікація наведені на рис. 5.2. Практично до складу всіх приводів входять: двигун, механічні передачі та муфти для з’єднання валів. Механічні передачі можуть бути використані у відкритому вигляді (пасові та ланцюгові передачі, рідше зубчасті) або виготовлені у вигляді окремих агрегатів (зубчастих та черв’ячних редукторів, коробок передач, варіаторів, мультиплікаторів), що є найбільш доцільними. У найпростішому варіанті привода (рис. 5.3, а) вал двигуна 1 з’єднується з приводним валом робочого органу машини 3 за допомогою муфти 2. Такі приводи застосовуються, якщо кутові швидкості вала двигуна і приводного вала робочого органу машини збігаються. У приводах за схемою рисунка 5.3, б, в двигун з’єднується з робочим валом машини через механічну передачу (закриту або відкриту). У приводах за схемою рисунка 5.3, г, д застосовується комбінація закритої та відкритої механічної передачі (пасової або ланцюгової).

Типові структури головного привода токарних верстатів з ЧПУ наведено на рис. 5.4 з позначеннями: Ш – шпиндель, КП

– коробка передач, ШБ – шпиндельна бабка. Привод за схемою рисунка 5.4, а включає регульований електродвигун постійного струму, двоступінчасту, що переключається, пасову передачу та шпиндельний вузол Ш. У приводах за схемами рисунка 5.4, б, в входить коробка передач КП з автоматичним перемиканням частоти обертання.

У приводі за схемою рисунка 5.4, д за двигуном постійного струму з автоматичним переключанням передач у понижуючій групі і постійними передачами на планшайбу для карусельних верстатів. Типові структури головного привода верстатів свердлильно–розточної і фрезерної груп, а також свердлильно-фрезернорозточних оброблюваних центрів на рисунках 5.4, е та 5.4, ж. Вибір структури привода та технічних параметрів його елементів є однією з важливих інженерних задач, які розв’язуються при проектуванні машин, приладів або апаратів і виконуються із застосуванням техніко – економічного аналізу.

Характеристика двигунів і фактори, які впливають на їх застосування в приводах машин. У приводах можуть застосовуватись двигуни таких видів: електродвигуни, двигуни внутрішнього згоряння, гідро- або пневмодвигуни. У гідро- та пневмодвигунах енергоносієм є рідина або стиснене повітря. Для використання таких двигунів у приводах окремих агрегатів певної машини треба мати централізовані системи подачі енергоносія. Такі двигуни широко використовують у приводах гірничих машин, ряду механізмів літальних апаратів та транспортних машин. Двигуни внутрішнього згоряння мають найбільше застосування у транспортних засобах, а також у приводах енергетичних машин. Одним із головних недоліків двигунів внутрішнього згоряння є забруднення навколишнього середовища продуктами згоряння палива. Електричні двигуни широко використовуються в приводах технологічних, енергетичних та транспортних машин. Електродвигуни різних типорозмірів використовуються в різних кліматичних умовах, на відкритому повітрі, забруднених пилом приміщеннях, у вологих та хімічно активних середовищах. Електродвигуни стандартизовані й випускаються промисловістю різних типорозмірів у діапазоні 10 Вт – 400 кВт і більше. Перевагами електродвигунів є їх простота побудови та експлуатації, високий ККД. Електродвигуни поділяють на двигуни постійного і змінного струму. Двигуни постійного струму забезпечують плавне регулювання швидкості у широких межах і дають змогу забезпечувати достатню точність руху. Ці двигуни застосовують у приводах транспортних засобів, технологічних машин, деяких підйомних кранів, у приводах механізмів екскаваторів. Двигуни змінного струму бувають однофазні асинхронні (мають невелику потужність і використовуються в більшості у приводах побутових машин та приладів), трифазні синхронні (частота обертання ротора не залежить від величини навантаження) і трифазні асинхронні (частота обертання ротора під навантаженням менша від частоти обертань магнітного поля статора). Трифазні синхронні електродвигуни застосовуються переважно у приводах великої потужності. Трифазні асинхронні електродвигуни найбільш поширені у різних галузях господарства. Їхні переваги – простота конструкції, менша вартість, висока експлуатаційна надійність. До основних типів сучасних електродвигунів змінного струму належать: трифазні асинхронні двигуни єдиної серії 4А з короткозаткненим ротором потужністю 0,06 – 400 кВт, трифазні асинхронні двигуни кранові та металургійні з короткозаткненим ротором, серій MTKF і MTKH та з фазним ротором серій MTF і MTH.

Трифазні асинхронні двигуни єдиної серії 4А призначені для приводів машин, до яких не ставляться особливі вимоги щодо пускових характеристик. Ці двигуни одношвидкісні з синхронною частотою обертання: 3000, 1500, 1000 та 750 Асинхронні двигуни єдиної серії 4А випускають в основному виконанні (серія 4А), з підвищеним ковзанням (серія 4АС) та з підвищеним пусковим моментом (серія 4АФ). Трифазні асинхронні двигуни кранові та металургійні призначені для приводів кранових механізмів загально- промислового призначення, а також інших механізмів, що працюють із короткочасним і повторно-короткочасним режимами роботи та значними перевантаженнями. Такі двигуни мають великі пускові моменти і малий період розгону. Ці двигуни мають синхронні частоти обертання 1000, 750 і 600 При виборі типу двигуна враховують такі фактори: призначення машини, для якої проектується привод; наявність того чи іншого джерела енергії потрібної потужності, обмеження за масою, габаритними розмірами та умовами роботи, режиму роботи привода та відповідності його механічних характеристик умовам роботи. Вибраний електродвигун повинен відповідати таким основним вимогам: 1) потужність двигуна має бути достатньою для роботи механізму в заданому режимі, а пусковий момент - достатнім для забезпечення розгону машини з повним прискоренням; 2) при роботі двигуна в режимі періодичних вмикань та вимикань протягом необмеженого часу двигун не повинен перегріватись; 3) вибраний двигун повинен мати невеликі габарити і масу, забезпечувати мінімальну вартість привода в цілому. При виборі частоти обертання вала електродвигуна слід брати до уваги реальний діапазон робочих частот стандартних двигунів різних типів. При цьому необхідно враховувати, що з підвищенням частоти обертання габарити, маса і вартість двигуна зменшуються але зменшується і його ресурс. Тому для приводів загального машинобудівного призначення в більшості випадків приймають двигуни з синхронною частотою обертання

n = 1000…1500 Характеристика механічних передач і факторів, що впливають на їх застосування в приводах машин. Наявність у приводах машин тих або інших механічних передач, окремих або у вигляді агрегатів, зумовлена неузгодженістю параметрів вибраного двигуна з параметрами руху приводного вала робочого органу (напрямку обертання, кутової швидкості та обертального момента). Найчастіше в приводах машин застосовують такі механічні передачі: зубчасті (циліндричні та конічні з евольвентним і круговим зачепленням (зачепленням Новикова), хвильові, зубчасті, гіперболоїдні (черв’ячні, гвинтові, гіпоїдні), ланцюгові, пасові, фрикційні, передачі гвинт-гайка. Можливість використання в приводі машини тієї або іншої механічної передачі залежить від ряду факторів: особливостей окремих передач, загального передаточного відношення привода; потужності, що передається, та швидкості обертання валів; відстані між валами і їх взаємного розташування; наявності необхідних умов для технічного обслуговування, ресурсу привода та ін. Найдоцільніше у приводах машин застосовувати механічні передачі, виконані у вигляді окремих агрегатів: зубчастих та черв’ячних редукторів, коробок передач, варіаторів. Такі агрегати мають високу несучу здатність при достатньо малих габаритах, високі експлуатаційні характеристики. Редуктори застосовують для зменшення частоти обертання та підвищення обертального момента при постійному значенні передаточного числа. Коробки передач застосовують у разі потреби керування роботою механічного привода ступінчастою зміною передаточного числа при змінах режиму роботи машини. Варіатори забезпечують можливість плавної безступінчастої заміни передаточного числа привода. Вони дозволяють найкраще узгоджувати режим роботи двигуна з режимом роботи робочого органу. Мультиплікатори використовують у приводах машин, де необхідно забезпечити високі частоти обертання приводних валів робочих органів (у центрифугах, сепараторах, вітроенергетичних установках і т.д.). Застосування у приводах окремих відкритих механічних передач (пасових та ланцюгових) у більшості випадків спричинене компоновкою машини, а також деякими їхніми особливостям і перевагами в порівнянні з іншими передачами.

Характеристика муфт і фактори, що впливають на їх застосування в приводах машин. Застосування у приводах муфт пов’язано з тим, що більшість приводів компонують із окремих складальних одиниць, що мають вхідні вали, які необхідно з’єднувати для передавання обертального момента та компенсувати похибки їх взаємного розміщення, що виникають при монтажі. У ряді випадків муфти застосовують для захисту елементів машини від перевантажень, зменшення динамічних навантажень, з’єднання і роз’єднання робочого органу машини з двигуном без його вимикання.

За конструкцією муфти дуже різноманітні. У приводах машин найчастіше застосовують муфти стандартизовані.

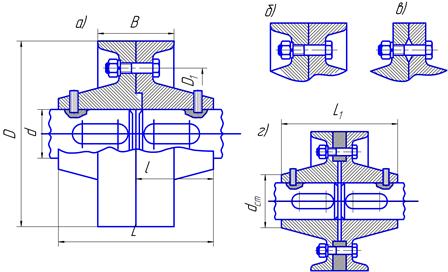

З’єднання та кріплення елементів привода. Взаємне розміщення елементів привода залежить від загального компонування машини. Елементи привода можуть бути розміщені безпосередньо на корпусі чи рамі машини. У ряді випадків привод конструюють як окрему складальну одиницю машини. При цьому двигун та редуктор (коробку передач, мультиплікатор) установлюють на плиті (рис. 5.20) або рамі - зварній опорній конструкції (рис. 5.21), які є базовими елементами привода. Плити та рами повинні забезпечувати достатньо точне базування й стале взаємне розміщення на них двигуна і редуктора (коробки передач або мультиплікатора) у процесі роботи привода. При цьому конструкція самих рам та плит повинна забезпечувати достатньо високу жорсткість та міцність. Площини базування двигуна, редуктора, мультиплікатора або коробки передач на рамах або плитах, а також координати отворів для їх кріплення вибирають з урахуванням форми, розмірів та взаємного розміщення двигуна, муфти, редуктора, мультиплікатора, коробки передач. Для кріплення елементів привода до рами або плити використовують стандартні кріпильні деталі (болти, гвинти, шпильки, гайки) з урахуванням розмірів отворів у корпусах двигунів, редукторів, мультиплікаторів, коробок передач. Для відливання плит (рис. 5.20) застосовують сірий чавун марки СЧ 18, СЧ 20. Товщину стінок беруть залежно від габаритних розмірів плити (але не менше ніж 6 мм). Для забезпечення жорсткості передбачають відповідні поздовжні та поперечні ребра, окантовки отворів і т.п. Для кріплення рам та плит до фундаментів або корпусу машини в них виконують отвори. Для виготовлення рам (рисунки 5.21, 5.22) застосовують сортовий прокат: швелери, кутники, листову сталь та ін. Механічну обробку базових поверхонь рами виконують після їх зварювання, відпалювання та рихтування. Для забезпечення жорсткості рам у їх конструкції передбачають ребра. Найчастіше рами використовують у малосерійному та індивідуальному виробництві. Півмуфти муфт, що застосовують для з’єднування валів, установлюють на циліндричні або конічні кінці валів. На циліндричних кінцях валів півмуфти розміщують із перехідними посадками (

Вимірювання потрібно здійснювати у двох взаємно перпендикулярних площинах. Фактичні відхилення від співвісності валів не повинні перевищувати допустимих відхилень для даного типу муфти.

Обладнання, прилади та інструмент. Для виконання даної лабораторної роботи необхідно мати в складеному вигляді привод певного механізму з електричним двигуном, агрегатом механічних передач (редуктором, коробкою передач або мультиплікатором), однією або двома відкритими механічними передачами та з’єднувальними муфтами. В окремих випадках, у разі відсутності такого привода при виконанні лабораторної роботи його можна замінити повним складальним кресленням привода або механізму. Крім привода для виконання лабораторної роботи необхідні: набір гайкових ключів, викрутка, штангенциркуль, вимірювальна металічна лінійка, щуп для вимірювання радіальних зміщень валів. Порядок виконання роботи 1. Виконати зовнішній огляд привода, звернувши при цьому увагу: а) з яких елементів складається привод; б) як вони з’єднані між собою; в) на чому установлені та як закріплені елементи привода (на якій опорній конструкції); г) визначити тип, клас, групу, підгрупу, вид складових елементів привода. 2. Зняти кришку з агрегату механічних передач, що входить у привод (редуктора, коробки передач, мультиплікатора, варіатора) та ознайомитись з їх внутрішньою будовою і звернути увагу на те, які механічні передачі входять до його складу, їх тип, клас, група, підгрупа, вид. 3. Накреслити структурну схему привода. 4. Визначити радіальне та кутове зміщення валів і порівняти з допустимим для даного типу муфти: а) згідно з рис. 5.24 виміряти за допомогою лінійки та щупа радіальне зміщення осей: ∆r = ….. мм; б) виміряти щупом або штангенциркулем мінімальний та максимальний зазори (див. рис. 5.24) між фланцем півмуфт в осьовому напрямку (у діаметрально протилежних точках):

в) виміряти діаметр D півмуфти: D = … мм; г) визначити кутове зміщення валів, що з’єднує муфта: ∆α = arctg Радіальне та кутове зміщення валів визначити для кожної муфти привода та порівняти з допустимим (табл. 5.1). Результати визначення радіального та кутового зміщення валів занести в табл. 5.2, форму якої наведено нижче. 5. Скласти агрегат механічних передач (установити зняту кришку). 6. Оформити звіт з лабораторної роботи. Таблиця 5.2

Результати визначення радіального кутового зміщення валів

Зміст звіту 1. Найменування і мета лабораторної роботи. 2. Опис структури і побудови привода, конструктивних особливостей його елементів та його структурна схема. При описуванні необхідно охарактеризувати: а) з яких елементів складається привод, указавши при цьому їх тип, клас, групу, підгрупу, вид; б) навести структурну схему привода; в) на якій опорній конструкції закріплено елементи привода та за допомогою яких з’єднань (болтового, гвинтового, шпилькового); г) конструктивні особливості опорної конструкції елементів привода (як виготовлена, як створені площини базування двигуна, редуктора, коробки передач, мультиплікатори або варіатори, як забезпечуються співвісність їх валів, як забезпечується жорсткість опорних конструкцій, наявність місць кріплення опорних конструкцій до фундаменту або рами та конструктивне їх виконання); д) як забезпечуються натягання пасових та ланцюгових передач; е) які за конструкцією кінці валів в елементах привода та як здійснюється кутова й осьова фіксація обертових елементів на кінцях валів привода; ж) як здійснюється ізоляція рухомих (обертових) елементів привода згідно з вимогами техніки безпеки. 3. Результати визначення радіального та кутового зміщень валів, які з’єднуються муфтами (табл. 5.2) та їх порівняння з допустимими значеннями для даного типу муфти (див. табл. 5.1). 4. Висновки.

Контрольні запитання 1. У чому полягає мета лабораторної роботи? 2. Який механічний пристрій називається приводом? 3. Які елементи можуть входити до складу привода? 4. Від чого залежить структура привода конкретного механізму? 5. Як класифікують приводи загального призначення за числом та типом двигунів? 6. Які фактори необхідно враховувати при виборі двигуна привода? 7. Яким вимогам повинен відповідати вибраний електродвигун? 8. Які механічні передачі використовуються у приводах машин та від яких факторів це залежить? 9. Які агрегати механічних передач та в яких випадках застосовують у приводах машин? 10. З чим пов’язано застосування муфт у приводах машин та їх класифікація? 11. На яких опорних конструкціях установлюють елементи приводів та яким вимогам вони повинні відповідати? 12. Як виконується кутова та осьова фіксація півмуфт на циліндричних та конічних кінцях валів передач? 13. Як можна здійснити контроль радіального та кутового зміщення валів, що з’єднуються муфтою? Література

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 238; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.114.38 (0.178 с.) |

.

. За принципом роботи усі муфти приводів машин поділяють на три основні типи: механічні, електричні та гідравлічні. Найбільше застосовують механічні муфти, класифікацію яких та конструктивні особливості наведено на рис. 5.5... 5.19, а застосування та характерні особливості муфт - у таблиці 5.1.

За принципом роботи усі муфти приводів машин поділяють на три основні типи: механічні, електричні та гідравлічні. Найбільше застосовують механічні муфти, класифікацію яких та конструктивні особливості наведено на рис. 5.5... 5.19, а застосування та характерні особливості муфт - у таблиці 5.1.

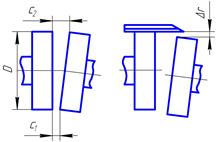

). При насаджуванні півмуфт на конічні кінці валів можна створити значний натяг у з’єднанні і забезпечити точне радіальне та кутове положення півмуфти щодо вала. Тому при значних навантаженнях, роботі привода з поштовхами та ударами і при реверсивній роботі більш доцільно кінці валів, що з’єднуються відповідними муфтами, виконувати конічними. Осьова фіксація півмуфт на циліндричних кінцях валів може здійснюватись (рис. 5.23) за допомогою спеціального гвинта в радіальному напрямку (рис. 5.23, а), гвинта з шайбою та отвору з різьбою в торці вала в осьовому напрямку (рис. 5.23, б), різьби на кінці вала та гайки і шайби (рис. 5.23, в). Контроль радіального і кутового зміщень з’єднуваних валів здійснюють на дисках півмуфт. Контроль радіального і кутового зміщень осей при цьому вимірюють щупом і контрольною лінійкою (рис. 5.24). Щупом вимірюють також зазори C1 і C2. Кутове зміщення валів оцінюється за співвідношенням:

). При насаджуванні півмуфт на конічні кінці валів можна створити значний натяг у з’єднанні і забезпечити точне радіальне та кутове положення півмуфти щодо вала. Тому при значних навантаженнях, роботі привода з поштовхами та ударами і при реверсивній роботі більш доцільно кінці валів, що з’єднуються відповідними муфтами, виконувати конічними. Осьова фіксація півмуфт на циліндричних кінцях валів може здійснюватись (рис. 5.23) за допомогою спеціального гвинта в радіальному напрямку (рис. 5.23, а), гвинта з шайбою та отвору з різьбою в торці вала в осьовому напрямку (рис. 5.23, б), різьби на кінці вала та гайки і шайби (рис. 5.23, в). Контроль радіального і кутового зміщень з’єднуваних валів здійснюють на дисках півмуфт. Контроль радіального і кутового зміщень осей при цьому вимірюють щупом і контрольною лінійкою (рис. 5.24). Щупом вимірюють також зазори C1 і C2. Кутове зміщення валів оцінюється за співвідношенням: ∆α = arctg

∆α = arctg  , град.

, град.

= …..мм;

= …..мм;  = …..мм;

= …..мм;