Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

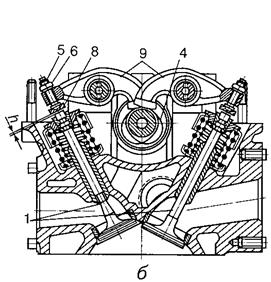

Компонування механізмів газорозподілу.Содержание книги Поиск на нашем сайте Конструктивна схема механізмів газорозподілу визначається розміщенням і числом клапанів та розподільчого валу, а також залежними від цього особливостями будови деталей і вузлів приводу. У разі нижнього розташування клапанів (рис. 1, а) зусилля від кулачка розподільчого валу 10 передається штовхачу 9, а потім через регулювальний болт 7 з контргайкою 8 — клапану 2, головка якого відходить від сідла 1. Під час роботи механізму газорозподілу стержень клапана переміщується, здійснюючи зворотно - поступальні рухи в напрямній втулці 3. На нижньому ходу втулки вільно встановлюється пружина 4, верхній торець якої впирається в картер, а нижній - у тарілку 6, закріплену на конусі стержня клапана сухариками 5. Закриваються клапани під дією пружини по мірі того, як виступ кулачка виходить з-під штовхача.

а) б)

Рисунок 1 - Механізми газорозподілу двигунів: а – з нижнім розташуванням розподільчого вала та клапанів: 1 – сідло клапана; 2 ‑ клапан; 3 – напрямна втулка; 4 – пружина; 5 – сухарики; 6 – тарілка; 7 ‑ регулювальний болт; 8 – контргайка; 9 – штовхач; 10 – розподільчий вал. б – з нижнім розташуванням розподільчого вала та верхнім – клапанів: 1 – сідло клапана; 2 – клапан; 3 – напрямна втулка; 4 – головка блока циліндрів; 5 – пружина; 6 – коромисло; 7 – вісь коромисла; 8 – контргайка; 9 – регулювальний гвинт; 10 ‑ штанга; 11 – кулачок; 12 – штовхач; 13 – ковпачок; 14 – тарілка; 15 – втулка; 16 ‑ сухарики; 17 – стопорне кільце

При відносній простоті приводу істотним недоліком нижньоклапанних механізмів є великий опір впускних і випускних каналів, що знижує якість процесів газообміну, а також нераціональна (з погляду втрат теплоти) форма камери згоряння. Значні надпоршневі об'єми зумовлюють неможливість форсування двигуна за ступенем стиску. У зв'язку з цим галузь застосування нижньоклапанних механізмів обмежена тільки карбюраторними двигунами із ступенями стиску, що не перевищують ε = 6...7. Більшість сучасних двигунів мають механізм газорозподілу з верхнім розташуванням клапанів, що дає змогу зробити компактну камеру згоряння, забезпечити краще наповнення циліндрів пальною сумішшю, спростити регулювання клапанів і теплових зазорів. Розподільчі вали в разі верхнього розміщення клапанів можуть встановлюватися в блоці циліндрів — нижнє розташування (ЗИЛ-130, ЗИЛ-645, КамАЗ-740, СМД-60, Д-240) або на головці блока — верхнє розташування (двигуни автомобілів сімейства ВАЗ і «Москвич»). У рядних двигунах з нижнім розташуванням розподільчого вала та верхнім — клапанів (рис. 1, б) зусилля від кулачка 11 розподільчого вала передається штовхачу 12, а від нього — штанзі 10. Остання через регулювальний гвинт 9 діє на коротке плече коромисла 6, яке, повертаючись на осі 7, натискує своїм носком на стержень клапана 2. Внаслідок цього пружина 5 стискається, а клапан переміщується від сідла 1, що залежно від призначення клапана забезпечує впускання пальної суміші або випускання відпрацьованих газів. Після того як виступ кулачка 11 вийде з-під штовхача 12, клапанний механізм повертається в початкове положення під дією пружини 5. Під час роботи клапанного механізму положення напрямної втулки 3, запресованої в головку блока циліндрів 4, фіксується стопорним кільцем 17, а положення регулювального гвинта 9‑контргайкою 8. Верхній кінець стержня клапана закріплено сухариками 16, встановленими в тарілці 14 за допомогою втулки 15. У V - подібних двигунах застосовують верхнє розташування клапанів (рис. 2). Нижній розподільчий вал таких двигунів, встановлений в розвалі блока, є спільним для клапанів правого й лівого рядів циліндрів. Клапани 1 (впускний і випускний), що переміщуються в напрямних втулках, відкриваються під дією зусилля, яке передається від кулачків 3, через штовхачі 2, штанги 6 та коромисла 5, установленої на осях. Закриваються клапани під дією пружин.

Рисунок 2 - Механізм газорозподілу у V - подібних двигунах з верхнім розташування клапанів та нижнім - розподільчого вала: 1 – клапан; 2 – штовхач; 3 – кулачок розподільчого вала; 4 – болт для регулювання; 5 – коромисло; 6 – штанга. Верхнє розміщення розподільчого вала внаслідок незначної інерційності механізму приводу дає змогу працювати двигуну з частотою обертання колінчастого вала до 6000...7000 хв-1 й знизити рівень шуму під час роботи двигуна. При цьому виключається використання штанг. У двигунах, де кулачки 4 розподільчого вала діють на клапани 1 через одноплечі важелі (рокери) 3 (рис. 3, а) розподільчий вал розташований в окремому картері на головці 2 блока циліндрів і обертається в підшипниках ковзання. Одним кінцем одноплечий важіль спирається на стержень клапана, іншим — на сферичну головку болта 5 і утримується на ній за допомогою шпилькової пружини 7.

Рисунок 3 - Механізми газорозподілу двигунів з верхнім розташуванням розподільчого вала та клапанів автомобілів: 1 – клапани; 2 – головка блока циліндрів; 3 – важіль; 4 – кулачки розподільчого вала; 5 – болт; 6 – контргайка; 7 – шпилькова пружина; 8 – сферичний наконечник; 9 ‑ коромисла; 10 – корпус; 11 – шайба; 12 – ковпачки масловідбивачів; 13 ‑ напрямна втулка; 14 – чавунне сідло; 15 – штовхач. У двигунах, де кулачки 4 розподільчого вала діють на клапани 1, що розташовані в два ряди, через коромисла 9 (рис. 3, б), для регулювання теплового зазору в клапанах є регулювальний болт 5 із контргайкою 6, який зв'язаний зі сферичним наконечником 8. У двигунах, де кулачки розподільчого вала діють на клапани безпосередньо (рис. 3, в) розподільчий вал встановлено в окремому корпусі 10, розташованому на головці блока циліндрів 2. Клапани 7 приводяться в дію безпосередньо кулачками 4 через циліндричні штовхачі 15 без проміжних важелів. У гніздах штовхачів розміщено шайби 11 для регулювання зазору у клапанному механізмі. У чотиритактних двигунах частота обертання розподільчого вала вдвічі менша від частоти обертання колінчастого вала, оскільки за два оберти останнього, впродовж яких відбувається робочий цикл, клапани в кожному циліндрі відкриваються і закриваються один раз. При закритому клапані між його стержнем і коромислом повинен бути зазор, значення якого для різних двигунів перебуває в межах 0,2...0,5 мм. Цим забезпечується щільна посадка головки клапана в гніздо в разі подовження деталей від нагрівання. Потрібне значення зазору встановлюють регулювальним гвинтом. Число і взаємне розміщення клапанів визначається умовами якісного протікання процесів газообміну. Автотракторні двигуни зазвичай мають механізм газорозподілу, що містять два клапани на один циліндр - один впускний і один випускний. Така система називається двоклапанною. Механізми газорозподілу з двома клапанами широко використовуються в двигунах різних типів та призначень. При верхньому розташуванні клапани можуть розміщуватися в один ряд вздовж вісі колінчастого вала (рис. 4, а, б) та в два ряди впоперек його вісі (рис. 4, в).

а) б) в) г) д) Рисунок 4 – Схеми розташування клапанів: а - однорядне з одностороннім розташуванням впускного і випускного трубопроводів; б - однорядне з двостороннім розташуванням впускного і випускного трубопроводів; в - двохрядне з двохстороннім розташуванням впускного і випускного трубопроводів; г - однорядне розташування однойменних клапанів; д ‑ двохрядне розташування однойменних клапанів.

Впускні та випускні канали при однорядному розташуванні клапанів можуть бути направлені в одну або обидві сторони двигуна. В першому випадку для карбюраторних двигунів (рис. 4, а.) свіжий заряд можна підігріти, що покращить сумішеутворення. Для дизелів канали впуску та випуску доцільно направляти в різні сторони для збільшення наповнення циліндрів свіжим зарядом (рис. 4, б). Збільшення частоти обертання колінчастого вала та ступеню форсування двигунів обумовило необхідність застосування трьох– та чотирьохклапанних механізмів газорозподілу (рис. 4, г, д) — особливо для двигунів великого розміру. Конструкція з трьома клапанами передбачає два впускних і один випускний клапани; чотирьохклапанна - два впускних і два випускних клапани. Застосування чотирьохклапанних механізмів газорозподілу приводить до зменшення інерційних навантажень, що діють на клапани, підвищенню жорсткості їх тарілок та покращує наповнення циліндру свіжим зарядом. Деталі приводу клапанного механізму. До деталей приводу клапанного механізму належать: розподільчий вал, штовхачі, штанги, натискні важелі й механізми, що передають обертання від колінчастого вала двигуна розподільчому валу. Розподільчий вал. Розподільчий вал через відповідні деталі приводу керує роботою клапанів. Він складається з кулачків 2, 4 і опорних шийок 1 (рис. 5). На його форму впливають також особливості конструкції опорних і упорних підшипників, елементів приводу як самого вала, так і деяких агрегатів двигуна (паливопідкачувальні насоси, переривачі - розподільники тощо). На розподільчих валах карбюраторних двигунів часто є виготовлені разом з валом ексцентрик приводу бензонасоса 3 і шестерня приводу масляного насоса 5 (рис. 5). Кожний кулачок розподільчого вала діє на один клапан - впускний або випускний. Таким чином, кількість кулачків вдвічі більша від числа циліндрів двигуна. Кулачки виконані як одне ціле з валом і розміщуються на ньому відповідно до порядку роботи циліндрів двигуна.

Рисунок 5 – Типи розподільчих валів: а – розподільчий вал рядного чотирициліндрового двигуна (вершини однойменних кулачків розташовують під кутом 90°); б - розподільчий вал рядного шестициліндрового двигуна (вершини однойменних кулачків розташовують під кутом 60°); в – розподільчий вал V-подібного восьмициліндрового двигуна (вершини однойменних кулачків розташовують під кутом 45°); 1 – опорна шийка; 2 ‑ випускні кулачки; 3 – ексцентрик; 4 – впускні кулачки; 5 – шестерня приводу масляного насоса. У разі нижнього розміщення розподільчий вал встановлюють в розточках блока двигуна. В цьому випадку монтаж розподільчого вала здійснюють з торця блока. Для зручності монтажу вала в блоці опорні шийки та їхні втулки мають діаметри, які послідовно зменшуються. Опори вала в разі верхнього його розміщення виконують в окремому корпусі, що кріпиться зверху на головку блока. Мащення опор розподільчого вала здійснюють примусовим подаванням масла під тиском у пульсуючому режимі через осьовий канал вала і радіальні канали в опорних шийках. Осьове переміщення розподільчого вала у втулках змінюється в межах 0,08...0,25 мм. У двигунах типу СМД - 60 та більшості карбюраторних двигунів для обмеження осьового переміщення призначена упорна шайба, закріплена на блоці. Між маточиною розподільчої шестерні і опорної шийки вала розміщене розпірне кільце. Різниця в товщині кільця і шайби забезпечує необхідне осьове переміщення вала. Розподільчі вали виготовляють із вуглецевих цементуючих сталей, які гартуються, або модифікованого чавуну. Кулачки, опорні шайби та ексцентрики піддають термічній обробці або поверхневому загартуванню, після чого шліфують. Приводи розподільчого вала. Привод розподільчого вала здійснюється за допомогою зубчастої (рис. 6, в), ланцюгової (рис. 6, а) або пасової (рис. 6, б) передач. У двигунах вантажних автомобілів застосовують переважно зубчасті передачі. Ведучу шестерню 21 такої передачі (рис. 6, в) встановлено на передньому кінці колінчастого вала, а ведену шестерню 19 - на передньому кінці розподільчого вала й закріплено гайкою. Зубчасті колеса привода мають входити в зачеплення між собою при точно визначеному положенні колінчастого й розподільчого валів, що забезпечує правильність заданих фаз газорозподілу та порядку роботи двигуна. Тому під час його складання зубчасті колеса вводяться в зачеплення за мітками на їхніх зубцях (на западині між зубцями колеса та на зубі шестерні). Щоб зменшити рівень шуму, зубчасті колеса виготовляють з косими зубцями і з різних матеріалів. На колінчастому валу встановлюють сталеву шестерню, а на розподільчому — чавунне колесо (двигуни ЗИЛ-130, ЯМЗ-236) або текстолітове (двигуни автомобілів ГАЗ‑53‑12, УАЗ-3151-01). У двигунах автомобілів сімейства «Москвич» та деяких ВАЗ механізм газорозподілу приводиться в дію від колінчастого вала дворядним втулково-роликовим ланцюгом 3 (рис. 6, а), що з'єднує ведучу зірочку 2 колінчастого вала із зірочкою 6 розподільчого вала та зірочкою 13 валика привода масляного насоса й переривника-розподільника запалювання. В разі різкої зміни частоти обертання колінчастого вала виникають коливання вітки ланцюга. Для гасіння їх служить пластмасова колодка (заспокоювач) 12. З протилежного боку колодки розмішується башмак 4 натяжного пристрою. Один кінець башмака закріплено на осі, а інший — з'єднано з регулювальним механізмом 5, що притискає башмак до ланцюга. Останній натягають за допомогою гайки регулювального механізму.

а) б) в) Рисунок 6 - Привод механізму газорозподілу двигунів з верхнім розташуванням розподільчого вала: а - ланцюгом; б - зубчастим пасом; в – циліндричними шестернями (зубчаста передача); 1 - колінчастий вал; 2, 6 - відповідно ведуча й ведена зірочки; 3 - ланцюг; 4 - башмак натяжного пристрою; 5 - натяжний пристрій; 7 - розподільчий вал; 8 ‑ важіль привода клапана; 9 - клапани; 10 - втулка регулювального болта; 11 ‑ регулювальний болт; 12 - заспокоювач ланцюга; 13 - зірочка привода масляного насоса й переривника-розподільника; 14, 17, 18 - зубчасті шківи; 15 - зубчастий пас; 16 – болт; 19 – шестерня розподільчого валу; 20 – установочні мітки; 21 – ведуча шестерня.

У двигунах автомобілів ВАЗ-2108, ВАЗ-2109 привод механізму газорозподілу складається з двох зубчастих шківів, встановлених на колінчастому й розподільчому валах, натяжного ролика та зубчастого паса. Останнім приводиться в обертання також шків насоса охолоджуючої рідини. Головною особливістю такого привода є еластичний пас із зубцями напівкруглої форми. Його виготовляють з маслостійкої гуми, армованої кордом із скловолокна. Зубці для підвищення стійкості проти спрацювання покрито еластичною тканиною. В конструкції приводу обов'язково є пристрої, що дають змогу в процесі експлуатації або під час технічного огляду забезпечувати натяг ланцюга чи паса. У механізмі газорозподілу з верхнім розташуванням клапанів і нижнім — розподільчого вала клапани мають привод через передаточні деталі (штовхачі, штанги й коромисла). Штовхачі. Призначення штовхача полягає в передаванні зусиль від кулачка розподільчого вала штанзі або клапану. Сприймаючи бічні навантаження від кулачків розподільчого вала, штовхачі звільняють деталі механізму газорозподілу від цих навантажень. Залежно від конструктивних особливостей з'єднання кулачка зі штовхачем і штовхача зі штангою штовхачі можуть бути таких типів: грибоподібні, циліндричні та роликові (рис. 7).

Рисунок 7 – Штовхачі: а – тарілчастий; б – циліндричний; в – роликовий: 1 - регулювальний болт; 2 - контргайка; 3 - стакан штовхача; 4, 7 - шайба; 5 ‑ пружина; 6 - штанга; 8 - кільце розрізне; 9 - ролик; 10 - підшипник; 11 - вісь.

Найбільш поширені циліндричні штовхачі з плоским дном (рисунок 7, б). Для зменшення маси такі штовхачі виконують пустотілими з одним або двома отворами для зливання масла. Внаслідок зміщення осі штовхача відносно осі кулачка (рис. 8, а) штовхач у процесі роботи обертається, що забезпечує рівномірне спрацювання дна. Для компенсації перекосів між штовхачем і кулачком, а також для забезпечення провертання штовхача навколо його осі, нижня опорна поверхня циліндричних штовхачів може бути виконана сферичною радіусом 700...1000 мм, а кулачок розподільчого вала — конічним з кутом при вершині конуса 6...12° (рис. 8, б). При цьому кулачок зміщується відносно осі штовхача в бік основи конуса на 2...3 мм.

а) б) Рисунок 8 - Способи розташування штовхачів відносно кулачка. У двигуні ЯМЗ застосовують підвісні важільні роликові штовхачі (рис. 9), які вільно встановлюють на розрізній осі. Ролик обертається на осі у голчастих підшипниках, встановлених у вилці штовхача. Зверху в штовхач запресована спеціальна п'ята зі сферичною поверхнею, на яку спирається штанга. Перевагою важільних штовхачів є відсутність у них направляючих поверхонь.

Рисунок 9 – Важільно роликовий штовхач.

У разі дії кулачка безпосередньо на клапан (верхнє розміщення розподільчого вала) використовують циліндричні штовхачі. Контакт кулачка з штовхачем відбувається по циліндричній шайбі, розміщеній на штовхачі. Ці шайби є з’ємними, мають різну товщину, що дає можливість регулювати зазор у з'єднанні (рис. 3, в). Штовхачі виготовляють з маловуглецевих хромонікелевих сталей або білих чавунів. Їх робочі поверхні термічно обробляють і шліфують. Штанги і натискні важелі. Штанги передають зусилля від штовхача до коромисла, тому повинні мати велику повздовжню жорсткість, високу зносостійкість робочих поверхонь і меншу масу. Вони можуть бути трубчатими, суцільними або складовими (комбінованими). Трубчаті штанги виготовляють з сталевих стержнів 2 (рис. 10, а), в які запресовують сталеві, термічно оброблені сферичні опори 1 і 3. В двигунах з алюмінієвим блоком і головкою циліндрів штангу виконують з алюмінієвого сплаву. Сталеві суцільні штанги застосовуються в двигунах ЗИЛ-130 і СМД-60, трубчаті (стержень з сталевої трубки із запресованими наконечниками) — А-41, А‑01, Д-240, ЯМЗ і КамАЗ, складові (суцільний стержень з алюмінієвого сплаву з напресованими сталевими наконечниками) — ЗМЗ-53 і Д-144. Коромисла клапанів виконують у вигляді одно- та двоплечих важелів, які призначені для передачі зусиль до клапана безпосередньо від кулачка або від кулачка через штангу. Двоплечі коромисла 5 (рис. 10, б) застосовують в двигунах з нижнім (рис. 10, г) розташуванням розподільчих валів. Одноплечі коромисла встановлюють, як правило, в двигунах з верхнім розміщенням валів (рис. 10, в). Для зменшення ходу штовхача і штанги, а також зниження сил інерції сталеві штамповані коромисла виконують нерівноплечими (рис. 10, б). В короткому плечі є різьбовий отвір, в який вкручений регулювальний гвинт 4 для встановлення необхідного зазору в клапанному механізмі. Цей гвинт утримується від самовідкручування контргайкою 5. Довге плече закінчується сферичною поверхнею (бойком), яка опирається на стержень клапана. Сферичні поверхні бойка і регулювального гвинта термічно оброблюють і шліфують. Підшипниками коромисел служать бронзові або чавунні втулки 7.

а) в) г) Рисунок 10 – Конструктивні схеми приводів клапанів: а - штанга штовхача; б - коромисло клапана; в - одноплечий важіль з опорною стійкою у вигляді болта; г - двоплечий важіль з опорною стійкою у вигляді шпильки: 1 - верхній наконечник; 2 - стержень; 3 - нижній наконечник; 4 ‑ регулювальний гвинт; 5 - контргайка; 6 - коромисло; 7 – втулка.

Коромисла розміщують на загальному сталевому валику (ЗИЛ-130, ЗМЗ-53, СМД-60, Д-240, А-41 тощо) або на окремих опорних стійках (ЯМЗ, КамАЗ та Д‑144). Стійки кріплять до головки циліндрів шпильками або болтами. Інколи застосовують окремі стійки у вигляді болта або шпильки зі сферичними опорами для одно- і двоплечих важелів (рис. 10, в, г). Клапанна група деталей. До клапанної групи належать клапани, напрямні втулки, сідла, клапанні пружини та деталі вузла кріплення клапана в головці блока. Клапан складається з ущільнювальної опорної поверхні (головки) 2 і стержня 1 (рис. 11). Головки клапанів найчастіше мають плоску, тюльпаноподібну і опуклу форми. Клапани з плоскою головкою прості за конструкцією, їх застосовують зазвичай як впускні клапани. Тюльпаноподібна форма головки впускних клапанів трохи складніша у виготовленні, однак має порівняно невелику масу, достатню жорсткість і добру обтічність. Клапани з опуклою головкою застосовують як випускні.

Рисунок 11 – Типи клапанів: а – випускний клапан з охолоджуванням головки; б – форми головок клапанів: 1 ‑ стержень; 2 – головка; 3 – заглушка; 4 – жароміцна наплавка фаски; 5 ‑ легкоплавка речовина; 6 – виточка для запобіжного кільця; 7 – кільцева проточка під сухарики; І – плоска головка; ІІ – з тюльпаноподібною головкою; ІІІ – з опуклою головкою.

Головка клапана має конусну запірну частину. Для щільної посадки в сідло на запірній частині клапана роблять прошліфовану фаску, яка індивідуально притирається до фаски сідла. Кут конуса фаски становить, як правило, 45°. Діаметри головок впускних і випускних клапанів двигуна можуть бути однакові або діаметр головки впускного клапана для кращого наповнення циліндрів роблять більшим. Напрямну (циліндричну) поверхню стержня клапанів шліфують. Хвостова частина стержня пристосована для кріплення пружини до клапана. З цією метою на хвостовику стержня роблять кільцеву проточку для встановлення сухариків 7 (рис. 11). Крім того, на стержні клапана інколи роблять виточки для встановлення дротяного кільця 6, що запобігає падінню клапана в циліндр у разі від'єднання пружини від клапана. Торець стержня клапана, сполучений з натискним важелем, загартовують або закривають спеціальним захисним загартованим ковпачком. Для виготовлення впускних клапанів застосовують хромисті сталі. У деяких випадках головку випускного клапана роблять з жаротривкої сталі і електрозварюванням з'єднують її зі стержнем з хромистої сталі. Щоб підвищити зносостійкість клапана, часто стержень хромують, а фаски головок наплавляють жаростійкими хромонікелевими сплавами. Напрямна втулка центрує клапан відносно сідла і забезпечує щільну, без перекосів, посадку головки клапана в сідло. Її виготовляють з чавуну або металокерамічного сплаву. Для зменшення проникнення масла в камеру згоряння через зазори між втулкою і стержнем клапана застосовують захисні ковпачки або сальники. Клапанне сідло є опорою для головки клапана. Коли клапан закритий, його фаска притискається до фаски сідла, забезпечуючи надійне ущільнення. Клапанні сідла виконують безпосередньо в тілі головки циліндрів блока або виготовляють окремо у вигляді запресованих у неї кілець. Вставні кільця виробляють зі сталі або жароміцного чавуну. Клапанна пружина повинна забезпечувати щільну посадку клапана у сідло і в процесі роботи механізму сталий, практично беззазоровий контакт між деталями приводу. Для цього пружина повинна бути пружною, жорсткою, виключати можливість появи у механізмі резонансних явищ. Найпоширеніші циліндричні клапанні пружини зі сталим або змінним кроком, виготовлені з круглого дроту діаметром 3...8 мм і числом робочих витків від 5 до 14. Матеріал для виготовлення пружин - високовуглецева марганцева або хромонікелева сталь. Для зменшення розмірів пружин, зниження напружень і отримання необхідної характеристики в більшості двигунів на кожний клапан встановлюють дві пружини, розміщені одна в одній. Навивання пружин одного комплекту виконане в різних напрямках. Це запобігає потраплянню витків однієї пружини між витками другої. До стержня клапана пружини кріплять за допомогою опорної тарілки 1 і конічних 2 (рис. 12, а) або циліндричних 3 (рис. 12, б) сухарів або конуса 4 на хвостовику стержня (рис. 12, в). Перший спосіб отримав найбільше розповсюдження. На багатьох сучасних двигунах (ЯМЗ, КамАЗ, СМД і ЗМЗ) в з’єднанні клапана з пружинами за допомогою сухарів і тарілки вводиться конічна 5 або циліндрична втулка (рис. 12, г). При такому кріпленні зменшується опорна поверхня і сили тертя між тарілкою і втулкою, що дозволяє клапану провертатися під час роботи двигуна. Це створює ефект самопритирання фасок головки клапана і сідла та запобігає утворенню на них нагару. Крім того, зменшується односторонній знос стержня клапана та направляючої втулки. 1 2 3 1 4 1 1 2 5

а) б) в) г) Рисунок 12 - Способи кріплення пружин на клапанах: 1 – опорна шайба пружини; 2 – конічні сухарики; 3 – циліндричні сухарики; 4 ‑ конус на хвостовику; 5 – конічна втулка.

У двигунах ЗИЛ-130, ЗМЗ-53-11 для кращого відведення теплоти від випускних клапанів застосовується натрієве охолодження (рис. 11, а). Для цього клапан роблять порожнистим і його порожнину 13 заповнюють металевим натрієм (рис. 13). Натрій має високу теплопровідність і плавиться за температури 98 °С. Під час роботи двигуна розплавлений натрій обмиває внутрішню порожнину клапана, при цьому теплота від його головки передається стержню й через напрямну втулку та головку циліндрів відводиться до охолоджуючої рідини.

Рисунок 13 - Випускний клапан двигуна автомобіля ЗИЛ-130 із механізмом обертання: 1 - стержень; 2 - напрямна втулка; 3, 7 - замкові кільця; 4 - корпус механізму примусового обертання; 5 - кульки; 6 - опорна шайба; 8 - пружина; 9 - тарілка; 10 ‑ сухарики; 11 - конічна дискова пружина; 12 - поворотні пружини; 13 ‑ порожнина клапана; 14 - головка циліндра; 15 – сідла.

Для підвищення надійності та довговічності випускні клапани V-подібних карбюраторних двигунів автомобілів ЗИЛ мають механізм примусового обертання. Він складається з корпусу 4 (рис. 13), розташованого в заглибленні головки циліндра 14 на напрямній втулці 2, яку закріплено замковим кільцем 3, п'яти кульок 5, установлених разом із поворотними пружинами 12 у похилих пазах корпусу, опорної шайби 6 і конічної дискової пружини 11. Шайбу й пружину вільно надіто на виступ корпусу й закріплено на ньому замковим кільцем 7. Коли клапан закритий і зусилля пружини 8 невелике, дискова пружина 11 вигнута зовнішнім краєм угору, а внутрішнім — упирається в заплечники корпусу 4. При цьому кульки 5 у конічних пазах корпусу відтиснуті пружинами 12 у крайнє положення. Коли клапан починає відкриватися, зусилля пружини 8 зростає, внаслідок чого дискова пружина 11 випрямляється й передає зусилля пружини 8 на кульки 5, які, перекочуючися в похилих пазах корпусу, повертають дискову пружину 11, опорну шайбу 6, клапанну пружину 8 і сам клапан відносно його початкового положення. Під час закривання клапана зусилля клапанної пружини 8 зменшується; при цьому дискова пружина 11 прогинається до свого початкового положення й звільняє кульки 5, які під дією пружини 12 повертаються в початкове положення, підготовлюючи механізм обертання до нового циклу повертання клапана. При частоті обертання колінчастого вала 3000 хв-1 частота обертання випускного клапана досягає 30 хв-1. Фази газорозподілу — це моменти початку відкривання та кінця закривання клапанів, виражені в градусах кута повороту колінчастого вала відносно мертвих точок. Коли робочі процеси у двигунах розглядалися в першому наближенні, вважалося, що відкриття й закриття клапанів відбуваються в мертвих точках. Однак насправді моменти відкриття й закриття клапанів не збігаються з моментами перебування поршнів у мертвих точках. Це пояснюється тим, що час, який припадає на такти впускання й випускання, дуже малий (при максимальній частоті обертання колінчастого вала двигуна він становить тисячні частки секунди). Тому, якщо впускні й випускні клапани відкриватимуться й закриватимуться точно в мертвих точках, то наповнення циліндрів пальною сумішшю й очищення їх від продуктів згоряння будуть недостатніми. Отже, в чотиритактних двигунах впускний клапан має відкриватися до досягнення поршнем ВМТ, а закриватися після проходження НМТ. Із загальної колової діаграми фаз газорозподілу (рис. 14, а) видно, що на такті випускання впускний клапан 1 (рис. 14, в) починає відкриватися з випередженням, тобто до підходу поршня у ВМТ. Кут α випередження відкриття впускного клапана для двигунів різних моделей становить 10...32°. Закривається впускний клапан 2 із запізненням після проходження поршнем НМТ (під час такту стискання). Кут δ запізнення закриття випускного клапана дорівнює 10...50°.

Рисунок 14 – Діаграми фаз газорозподілу чотиритактного двигуна (а), двигуна ЗИЛ-130 (б) та положення поршнів і клапанів, що відповідають фазам газорозподілу (в). Кути випередження та запізнення, а отже, й час відкривання клапанів мають бути тим більшими, чим вища частота обертання колінчастого вала, при якій двигун розвиває максимальну потужність. Загальна колова діаграма показує, що в певний період часу відкриті обидва клапани — впускний і випускний. Кутовий інтервал α обертання колінчастого вала, при якому обидва клапани відкриті, називається перекриттям клапанів. Воно потрібне для своєчасного та якісного очищення циліндрів від продуктів згоряння. З діаграми (рис. 14, б) видно, що впускний клапан відкривається за 31° до приходу поршня у ВМТ, а закінчує закриватися через 83° після НМТ. Випускний клапан закривається при 47° повороту колінчастого вала після ВМТ. Перекриття клапанів становить 78°. Випускний клапан відкривається з випередженням на 67° до НМТ. Отже, загальна тривалість відкривання кожного клапана дорівнює 294° повороту колінчастого вала двигуна. В разі зменшення зазору між носком коромисла й торцем клапана тривалість відкривання впускного й випускного клапанів зростає, а в разі збільшення зазору — зменшується.

ПОРЯДОК ВИКОНАННЯ РОБОТИ В ході виконання роботи студент повинен ознайомитись із загальною будовою, компоновкою та стислими характеристиками механізмів газорозподілу найбільш поширених автотракторних двигунів (СМД – 60, Д – 240, КамАЗ - 740) та контрольними питаннями до роботи. Після ознайомлення з теоретичною частиною, плакатами, загальними видами та розрізами двигунів студент повинен виконати та представити до захисту звіт з проведеної роботи.

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 403; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.86.133 (0.011 с.) |