Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Загальна будова, класифікаціяСодержание книги Поиск на нашем сайте

Трактори та автомобілі Методичні вказівки для виконання практичних робіт за модулем «Загальна будова, класифікація тракторів, автомобілів та їх двигунів. Кривошипно-шатунний та газорозподільчий механізми» для студентів спеціальностей 8.092303, 8.091902, 8.130102.

Затверджено на засіданні кафедри «Експлуатація та ремонт машин» Протокол № 4 від 3 жовтня 2007 р.

Трактори та автомобілі. Методичні вказівки до виконання практичних робіт за модулем «Загальна будова, класифікація тракторів, автомобілів та їх двигунів. Кривошипно-шатунний та газорозподільчий механізми» для студентів спеціальностей 8.092303, 8.091902, 8.130102. Укладачі: Русских В.В., Осін Р.А., Крилов О.В., Магопець С.О., Павлюк ‑ Мороз В.А., Красота М. В. Кіровоград: КНТУ, 2008.-96 с.

Відповідальний за випуск В.В.Русских

Рецензент – канд. техн. наук., доц.. кафедри «Експлуатація та ремонт машин» - І.М. Соколенко.

Практична робота №1 ЗАГАЛЬНА БУДОВА, КЛАСИФІКАЦІЯ ТРАКТОРІВ ТА АВТОМОБІЛІВ

МЕТА РОБОТИ В результаті виконання роботи студент повинен вивчити загальну будову і класифікацію тракторів та автомобілів. Ознайомитись із загальним видом, компоновкою та стислими характеристиками найбільш поширених тракторів і автомобілів.

ОБЛАДНАННЯ РОБОЧОГО МІСЦЯ Учбово-методична література, плакати, загальні види та розрізи вузлів, агрегатів тракторів та автомобілів.

КОРОТКІ ТЕОРЕТИЧНІ ВІДОМОСТІ Призначення та загальні відомості про трактори і автомобілі. Трактор – колісна або гусенична машина, що використовується в якості енергетичного засобу для пересування сільськогосподарських, шляхових та інших машин, які мають спеціальні робочі органи, а також для буксирування причепів і приведення в рух стаціонарних машин. Автомобіль – самохідний транспортний засіб, призначений для перевезення по безрейковим шляхам пасажирів, вантажів або спеціального обладнання та буксирування причепів. За класифікаційними ознаками визначають клас, модель, модифікацію трактора чи автомобіля. Клас — це сукупність моделей тракторів і автомобілів, які мають однакові основні класифікаційні ознаки. Модель — це конкретна конструкція трактора чи автомобіля. У кожному класі є основна (базова) модель масового виробництва, на основі якої створюють їх модифікації. Модифікація — це модель, яка належить до того самого класу, що й базова і цілком уніфікована з нею. Модифікацію створюють з метою більш економічного і продуктивнішого виконання технологічних операцій сільськогосподарського виробництва. Типаж трактора — це мінімальний технічно й економічно обґрунтований ряд випуску або намічених до випуску тракторів, які під час агрегатування з відповідними машинами й агрегатами можуть забезпечити комплексну механізацію сільськогосподарського виробництва з найменшими затратами праці. Типаж автомобілів — це економічно оптимізований за номенклатурою і технологічними параметрами типорозмірний ряд, у який автомобілі об'єднані за призначенням. ПОРЯДОК ВИКОНАННЯ РОБОТИ В ході виконання роботи студент повинен вивчити загальну будову і класифікацію тракторів та автомобілів. Ознайомитись із загальним видом, компоновкою та короткими характеристиками найбільш поширених тракторів і автомобілів та контрольними питаннями до роботи. Після ознайомлення з теоретичною частиною, плакатами, загальними видами та розрізами вузлів, агрегатів тракторів та автомобілів студент повинен виконати та представити до захисту звіт з проведеної роботи.

Таблиця 1 - Завдання для виконання роботи

КОНТРОЛЬНІ ПИТАННЯ

1. Для чого призначений трактор? 2. Для чого призначений автомобіль? 3. По яким ознакам класифікують трактор? 4. По яким ознакам класифікують автомобіль? 5. Дати класифікацію трактора по призначенню. 6. Дати класифікацію трактора по тяговому класу. 7. Дати класифікацію трактора по типу рушія. 8. Дати класифікацію трактора по типу остова. 9. Дати класифікацію автомобілів. 10. Дати класифікацію вантажних автомобілів. 11. Дати класифікацію автобусів. 12. Дати класифікацію легкових автомобілів. 13. Дати класифікацію тракторів за розміщенням механізмів, агрегатів і систем. 14. Дати класифікацію вантажних автомобілів за схемою компонування. 15. Що таке клас трактора чи автомобіля? 16. Що таке модель трактора чи автомобіля? 17. Що таке модифікація трактора чи автомобіля? 18. Що таке типаж трактора і автомобіля? 19. З яких основних частин складається трактор? 20. З яких основних частин складається автомобіль? Практична робота №2 ОБЛАДНАННЯ РОБОЧОГО МІСЦЯ Учбово-методична література, плакати, загальні види і розрізи двигунів тракторів та автомобілів. Комплект інструменту для виконання розбирально-складальних робіт. ПОРЯДОК ВИКОНАННЯ РОБОТИ В ході виконання роботи студент повинен вивчити класифікацію автотракторних двигунів. Ознайомитись із загальною будовою, видом, компонуванням та стислими характеристиками найбільш розповсюджених двигунів, які встановлюються на трактори та автомобілі. Після ознайомлення з теоретичною частиною, плакатами, загальними видами та розрізами, виконати підрозбирання двигуна, оформити та представити до захисту звіт з проведеної роботи.

Таблиця 1

Продовження таблиці 1

КОНТРОЛЬНІ ПИТАННЯ 1. Дати визначення двигуна внутрішнього згоряння. 2. Дати класифікацію двигунів по видам палива, що застосовується. 3. Дати класифікацію двигунів по способу перетворення теплової енергії в механічну. 4. Дати класифікацію двигунів по способу сумішеутворення. 5. Дати класифікацію двигунів по способу запалення робочої суміші. 6. Дати класифікацію двигунів по способу регулювання у зв’язку зі зміною навантаження. 7. Дати класифікацію двигунів по числу та розташуванню циліндрів. 8. Дати класифікацію двигунів по способу охолодження. 9. З яких основних частин складається двигун? 10. Які системи і механізми включає в себе карбюраторний двигун? 11. Які системи і механізми включає в себе дизельний двигун? 12. Дати визначення верхньої мертвої точки. 13. Дати визначення нижньої мертвої точки. 14. Дати визначення поняття «хід поршня». 15. Що таке робочий об’єм циліндра? 16. Що таке літраж двигуна? 17. Що таке об’єм камери згоряння (стиснення)? 18. Що таке повний об’єм циліндра? 19. Що таке ступінь стиснення? 20. Що таке робочий цикл двигуна? 21. Що таке такт двигуна? 22. З яких тактів складається робочий цикл двигуна? 23. Дати характеристику кожного такту двигуна. 23. Порівняйте ступінь стиснення дизельних і карбюраторних двигунів.

Практична робота №3 ОБЛАДНАННЯ РОБОЧОГО МІСЦЯ

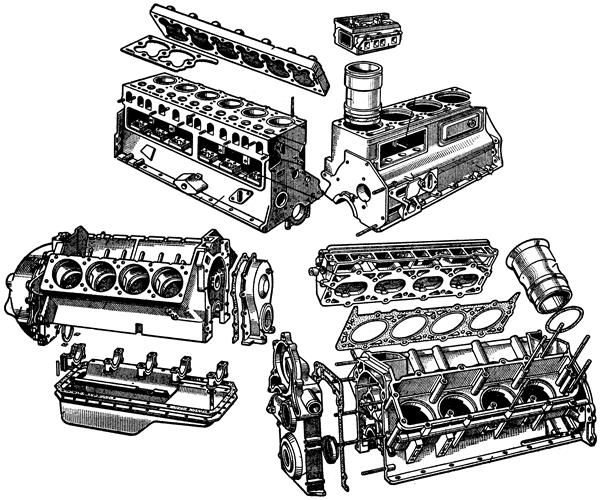

Учбово-методична література, плакати, розрізи двигунів СМД–60, Д–240 та КамАЗ–740, агрегатів тракторів та автомобілів. Загальні положення. Кривошипно-шатунний механізм призначений для перетворення зворотно-поступального руху поршнів на обертальний рух колінчастого вала. До основних деталей і вузлів, що складають кривошипно-шатунний механізм, належать: поршень з поршневими кільцями і пальцем, шатун, колінчастий вал, маховик, а також такі корпусні деталі двигуна, як остов, циліндри, головки циліндрів та підвіска двигуна. В автотракторних двигунах застосовуються центральні (аксіальні) і зміщені (дезаксіальні) кривошипно-шатунні механізми. В центральних механізмах вісь поршневого пальця (або вісь циліндра) збігається з віссю обертання колінчастого вала, в зміщених - вісь поршневого пальця (або вісь колінчастого вала) зміщена відносно осі циліндра. Цим досягається зниження бокового тиску в циліндро-поршневій групі під час робочого ходу поршня. Деталі та вузли кривошипно-шатунного механізму працюють при високих, змінних за величиною силових і температурних навантаженнях, деякі з'єднання (наприклад, циліндр - поршень) - при недостатньому підведенні масла. Деталі, що обмежують камеру згоряння (днище головки, стінки циліндрів, днище поршня), зазнають впливу корозійно-активних компонентів продуктів згоряння. За цих умов надійність роботи кривошипно-шатунного механізму здебільшого визначається конструктивними формами, технологією виготовлення, експлуатаційним і ремонтним пристосуванням його окремих деталей і вузлів. Корпусні деталі. Остов двигуна. Остов є несучою деталлю, на ньому розміщені практично всі вузли механізмів і систем двигуна. Раціональність конструкції остова визначає вагові й габаритні показники двигуна, а його міцність і жорсткість - надійність роботи двигуна взагалі. Остови автотракторних двигунів виготовляються шляхом відливок з сірого чавуну або алюмінієвих сплавів (для двигунів зі вставними циліндровими гільзами) або спеціальних легованих чавунів (для двигунів, циліндри яких виконані в тілі блока). З метою надання необхідної жорсткості за мінімальної маси остов обладнують вертикальними й горизонтальними внутрішніми перетинками з оребренням. Товщина стінок перетинок становить 4...8 мм. При виготовленні остова з алюмінієвого сплаву товщина стінок збільшується на 1,5...2,5 мм. Загальна компоновка остова залежить від кількості та взаємного розміщення циліндрів, але визначається в основному типом системи охолодження. Для двигунів з рідинним охолодженням верхню частину остова, де розміщені циліндри (блок циліндрів), і нижню частину, де розміщений колінчастий вал (картер), виконують в одній відливці, що називається блок-картером. У двигунах з повітряним охолодженням блока циліндрів немає, а кожний циліндр окремо прикріплений за допомогою болтів або силових шпильок до картера. Зверху блок циліндрів закривається головкою циліндрів. Знизу картер закритий піддоном, що є резервуаром для моторного масла. Блок-картер (або блок) однорядного двигуна у верхній частині має розточки, виконані по одній поздовжній осі, для розміщення вставних циліндрових гільз. У V‑подібних двигунах верхня частина остова утворює два ряди блоків циліндрів, розміщених під кутом розвалу в 60° або 90°, а осі циліндрів одного ряду трохи зміщені відносно осей циліндрів іншого ряду, що дає можливість розмістити два шатуни протилежних циліндрів на одній шийці колінчастого вала (рис. 1). Порожнина між стінками блока, вертикальними перетинками і зовнішніми стінками циліндрів утворює водяну сорочку, де циркулює охолоджуюча рідина. Товщина шару охолоджуючої рідини, що омиває стінки циліндрів, становить 7...10 мм. Щоб рідина з водяної сорочки не проникла у картер, в розточках горизонтальної перетинки блока, де встановлюються гільзи циліндрів, розміщені ущільнювальні гумові кільця. Крізь отвір у верхній плиті блока водяна сорочка сполучається з порожниною для охолоджуючої рідини в головці циліндрів. У верхній плиті блока є різбові отвори для болтів або шпильок, які з'єднують головку циліндрів з блоком. Між головкою і блоком встановлена спеціальна прокладка.

Рисунок 1 – Блок – картер, головка циліндрів та піддон двигунів з рідинним охолодженням

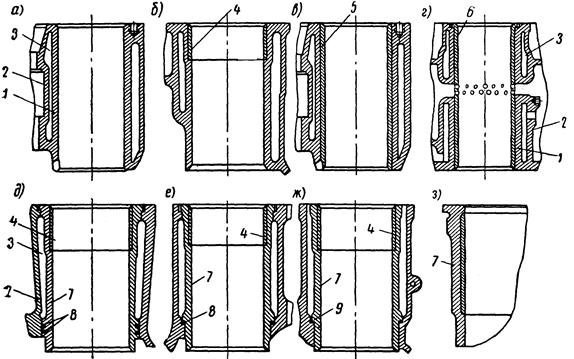

У блоці виконані канали для підведення охолоджуючої рідини від водяного насоса у "водяну сорочку", а також канали для подавання масла від масляного насоса до опор колінчастого вала та до деяких з'єднань деталей механізму газорозподілу. У поперечних перетинках картерної частини блока, в так званих бугелях, виконані циліндричні розточки для розміщення колінчастого вала. Колінчастий вал кріпиться до бугелів кришками корінних підшипників Для розміщення розподільного вала у блоці виконано осьові поздовжні отвори, а штанги приводу клапанів встановлюють у вертикальних порожнинах з виходом їх на верхню плиту блока. Спереду блок закривається кришкою, в якій виконане ущільнення носка колінчастого вала. Порожнина між передньою стінкою блока і кришкою використовується як картер шестерень привода розподільного вала, а для дизелів - і привода паливного насоса. Задня частина блока закривається картером маховика. Підвіска двигуна. Кріплення двигуна на рамі трактора або автомобіля здійснюється так, щоб незрівноважені сили й моменти, які виникають під час роботи двигуна, а також зусилля, що передаються на раму під час руху з боку дороги, не спричиняли значних напружень і деформацій остова. Двигуни встановлюють на рамі за допомогою гумометалевих амортизаторів (підвіска двигуна). Розрізняють три- і чотириточкову підвіски. Циліндри. Конструктивні форми циліндрів визначаються типом системи охолодження двигуна. У двигунах з рідинним охолодженням використовують циліндри двох типів: - перший - коли циліндри виготовлені разом з блоком. Це забезпечує йому достатньо високу жорсткість за відносно малої маси й простоти конструкції (рис. 2, а, б); - другий - коли циліндр виконаний у вигляді окремої деталі - циліндрової гільзи, розміщеної в розточці блока (рис. 2, в - з). Гільзи можуть бути сухими, коли зовнішня поверхня гільзи не стикається з охолоджуючою рідиною (рис. 2, в,г), і мокрими, коли зовнішня поверхня гільзи разом з блоком обмежує об'єм водяної сорочки (рис. 2, д - з). Під час розміщення мокрої гільзи в блок прагнуть, щоб охолоджуюча рідина не потрапляла у піддон картера та циліндр і щоб забезпечувалася можливість вільної зміни довжини гільзи в разі її нагрівання й охолодження. Герметичність посадки гільзи по нижньому посадковому поясу в блоці забезпечується гумовими ущільнювальними кільцями в канавках блока (рис. 2, е) або гільзи (рис. 2, д), по верхньому — за рахунок щільної посадки спеціального бурта і пояска гільзи (рис. 2, д, е). Інколи під бурт гільзи встановлюють мідне ущільнююче кільце (рис. 2, ж).

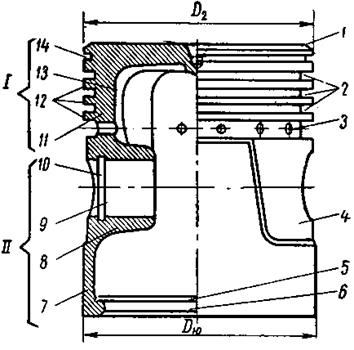

Рисунок 2 - Циліндри двигунів рідинного охолодження: 1 - стінки циліндра; 2 — стінки сорочки охолодження; 3 — порожнина сорочки охолодження; 4 — коротка протизносна вставка; 5 ‑ протизносна вставка на всю довжину циліндра (суха гільза); 6 — суха легкоз’ємна гільза; 7 — легкоз’ємні гільзи; 8 — гумові ущільнюючі кільця; 9 - мідне ущільнююче кільце. Вставні гільзи зазвичай виготовляють з високоміцного чавуну. Товщина стінок мокрих гільз становить 6...8 мм, а сухих – 2…4 мм. Внутрішня, ретельно оброблена робоча поверхня називається дзеркалом циліндра. Циліндри двигунів з повітряним охолодженням, як правило, в блоки не об'єднують, а кріплять на картері разом з головкою за допомогою спеціальних (анкерних) шпильок. Їх обладнують ребрами для збільшення поверхні, яка відводить теплоту в охолоджуюче повітря. В нижній частині циліндр має проточку, по якій центрується його посадка в картері. Між картером і упорним буртом циліндра встановлюють мідне кільце. Головка циліндрів. Головка циліндрів представляє собою деталь, що обмежує камеру згоряння і встановлюється зверху блока циліндрів (як правило, у двигунах з рідинним охолодженням) або одного циліндра (як правило, в двигунах з повітряним охолодженням). Головки циліндрів для дизелів відливають з чавуну, а для бензинових двигунів - з алюмінієвого сплаву. Останні краще відводять теплоту, що дає змогу в бензинових двигунах підвищити ступінь стиску, а отже, й їх економічність. Кріплення головки на блоці здійснюють за допомогою шпилькових або болтових з'єднань. Ущільнення між головкою і блоком досягається прокладкою з пружного жаротривкого матеріалу (металоасбест). Отвір у прокладці інколи має окантовку з тонкої листової сталі. Конструкція головки циліндрів залежить від типу двигуна, системи охолодження та розміщення клапанів. У карбюраторних двигунах в головці розміщені свічки запалювання й камери згоряння. У дизелях з роздільним способом сумішоутворення (наприклад, вихоро - камерним) у головках виконані спеціальні вставки. У двигунах з рідинним охолодженням в головці виконана порожнина для циркуляції охолоджуючої рідини, яка сполучена з водяною сорочкою блока. На верхній площині головки змонтований клапанний механізм і деталі його приводу. Зверху клапанний механізм закритий ковпаком. Стик між головкою і ковпаком ущільнений прокладкою. На ковпаку розміщений сапун, який сполучає порожнину картера з атмосферою. У двигунах з повітряним охолодженням зовнішня поверхня головки обладнана ребрами охолодження. Поршні. Поршень сприймає навантаження від тиску газів і сил інерції, а також теплові навантаження в результаті контакту днища з гарячими газами. Під впливом високих температур газів поршень сильно нагрівається, внаслідок чого знижується його міцність і погіршуються умови мащення, а в карбюраторних двигунах, крім того, підвищується можливість виникнення детонації. Відповідно до цього конструкція поршня, матеріал, з якого він виготовлений, повинні забезпечувати високі механічні властивості та зносостійкість. Поршень повинен бути достатньо легким і добре відводити теплоту. Виготовляють поршні з легкого алюмінієвого сплаву, що має високу теплопровідність та невеликий коефіцієнт тертя (АЛ1, АЛ10В, АЛ-25, ВЗ00, АК-2, АК-4, Д20 та ін.) або чавуна. Поршень складається з днища 1, ущільнювального пояса І та напрямного пояса (юбки) ІІ. На внутрішньому боці юбки виконані два приливи - бобишки 8, в отвір яких встановлюють поршневий палець (рис. 3). Для збільшення жорсткості поршня на його внутрішній поверхні виконані ребра. Днище поршня утворює з головкою циліндрів камеру згоряння, тому форма днища залежить від способу утворення суміші. Форма камери згоряння та її розміщення відносно осі поршня залежать від розміщення форсунки і клапанів. Поршні двигунів із зовнішнім утворенням суміші (карбюраторні двигуни) мають плоске або сферичне днище. На ущільнювальному поясі поршня розміщені канавки для поршневих кілець. В деяких конструкціях поршнів над першою канавкою в межах товщини днища робиться кільцева виточка. Ця виточка є тепловим екраном на шляху теплоти від днища до кільця. Найефективнішим способом підвищення надійності роботи поршня слід вважати заливку вставки для верхнього кільця, контактна поверхня якої також є тепловим бар'єром.

Рисунок 3 – Конструкція поршня: 1 – днище; 2 – канавки під компресійні кільця; 3 - канавки під маслоз’ємні кільця; 4 – холодильник; 5, 6 – буртики; 7 – стінка юбки; 8 – бобишка; 9 – отвір під поршневий палець; 10 – канавка під стопорне кільце поршневого пальця; 11 ‑ стінка головки; 12 – перемички; 13 – ребра жорсткості; 14 – проточка, що змінює напрямок теплового потоку.

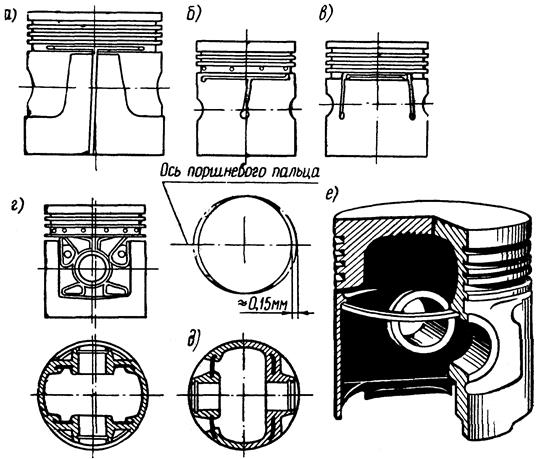

Кількість канавок під кільця залежно від рівня форсування робочого циклу та швидкохідності двигуна становить від 2 до 4. Напрямний пояс (юбка) розміщується нижче від поршневих кілець. Зазор між юбкою поршня і стінками циліндра повинен забезпечувати вільне пересування поршня. У дизелях величина зазору між юбкою і стінкою циліндра становить 0,18...0,24 мм, а в карбюраторних двигунах - 0,08...0,10 мм. Надійна робота поршнів карбюраторних двигунів при настільки малому зазорі забезпечується виконанням на бічній поверхні юбки прорізів по всій довжині (рис. 4, а) і не на повну довжину у вигляді Т – подібної (рис. 4, б) або П - подібної форми (рис. 4, в), що зменшує підведення теплоти до напрямного пояса. Прорізи зменшують жорсткість поршня. Тому в разі підвищених вимог до міцності поршня і малої величини зазору надійність конструкції досягається застосуванням сталевих пластин - вставок, залитих у напрямному поясі (рис. 4, г ‑ е). Ці вставки мають менший, порівняно з матеріалом поршня, коефіцієнт лінійного розширення, що дає змогу зменшити розширення поршня під час роботи двигуна. Оскільки днище поршня має вищу температуру, ніж інші частини, профіль бічної поверхні поршня виконують у вигляді циліндричних або конічних східців із збільшенням розміру від днища до юбки. В деяких випадках поверхню юбки виконують бочкоподібною.

Рисунок 4 – Компенсаційні вставки і прорізі, що виконуються в стінках поршнів

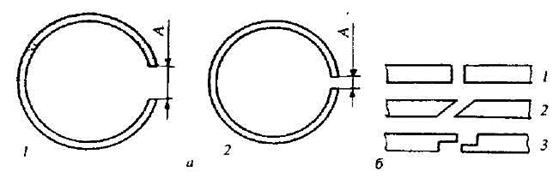

Поршневі кільця. Поршневі кільця містяться в канавках ущільнювального поясу поршня і за своїм призначенням поділяються на компресійні та маслоз’ємні. Компресійні кільця встановлюють у верхніх канавках поршня. Вони призначені для ущільнення з'єднання поршня з циліндром. Їх наявність повинна запобігати витіканню газів з надпоршневого об'єму в картер, а також проникненню масла в циліндр двигуна. Водночас компресійні кільця відводять теплоту від ущільнювального поясу поршня в стінки циліндра. Кільце представляє собою деталь, зовнішній діаметр якої у вільному стані (до розміщення його в циліндрі) більший від внутрішнього діаметра циліндра (рис. 5 а). Для встановлення кілець у канавки поршня їх виконують розрізними. Розріз кільця А називається замком. При розміщенні кільця в циліндрі зазор у замку повинен становити 0,4…0,8 мм. За формою замки можуть бути прямими, косими або ступінчастими (рисунок 5, б).

Рисунок 5 - Поршневе кільце: а – схема: 1 - у вільному стані; 2 - в робочому положенні; А - зазор у замку; б - форма замків: 1 - пряма; 2 - коса; 3 – ступінчаста.

В перерізі поршневі кільця мають різну форму (рис. 6). Верхнє кільце 1 найбільш навантажене від тиску газів, сильно нагрівається і працює при недостатньому мащенні. Воно прямокутного перерізу і притискається до дзеркала циліндра всією робочою поверхнею. Щоб ця поверхня кільця стиралася менше, її покривають тонким пористим шаром хрому. Хром стійкий проти стирання, а його пори заповнюються маслом. Кільце 2 також прямокутного перерізу, але з внутрішньою виточкою або фаскою. Опір згину такого кільця у верхній частині зменшується завдяки виточці. Тому при встановленні в циліндр кільце «скручується» і притискається до дзеркала циліндру нижньою кромкою. При цьому краї його торця упираються у верхню та нижню площини канавки, чим усувається осьове переміщення кільця в ній, а його ущільнююча дія покращується.

Рисунок 6 – Схеми поршневих кілець

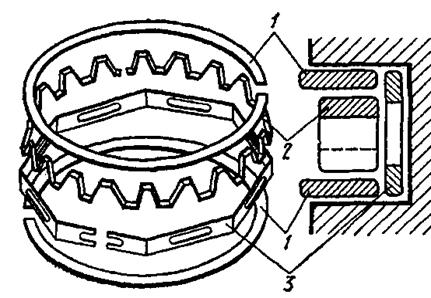

Кільце 3 - прямокутне, але з невеликим нахилом робочої поверхні. Робоча поверхня кільця 4 бочкоподібної форми і хромована, тому краще ковзає по масляній плівці дзеркала циліндра; поверхні, що торкаються, зношуються менше. Робоча поверхня кільця 5 нахилена під кутом від 30' до 90', тому кільце називається «хвилинним». У кільця 6 нахил робочої поверхні більше (до 10°). При русі поршня вгору масляна плівка, що на дзеркалі циліндра, подібно клину відтискає таке кільце від поверхні тертя, а при русі поршня донизу кільце знімає масло з цієї поверхні. В кільці 7 є проточка на нижній робочій поверхні. Так утворюється скребок для кращого зняття масла із дзеркала циліндра. Переріз кільця 8 представляє собою односторонню трапецію з нахилом до центру кільця. Трапецієподібні кільця краще прилягають до дзеркала і при появі нагару в канавках не заклинюють в них. Маслоз’ємні кільця призначені для видалення надлишків масла зі стінки циліндра. Чавунні маслоз’ємні кільця коробчастого типу мають на циліндричній робочій поверхні кільцеву проточку з довгими щілинами (рідше - з круглими отворами), крізь які масло відводиться по радіальних каналах поршня в картер. Інколи в канавку поршня встановлюють два тонких кільця скребкового типу. Їх дія порівняно з кільцями коробчастого типу ефективніша, оскільки кожний окремий скребок краще прилаштовується до нерівностей циліндра. Складені маслоз’ємні кільця (рис. 7) представляють собою два сталевих кільцевих сегменти з осьовим і радіальним пружинними розширювачами. Осьовий розширювач, розміщений між сегментами, притискає їх до бічних канавок поршня. Радіальний розширювач притискає сегменти до стінок циліндра.

Рисунок 7 – Схема маслоз’ємного кільця: 1 - сталеві кільцеві сегменти; 2 - осьовий розширювач; 3 - радіальний розширювач.

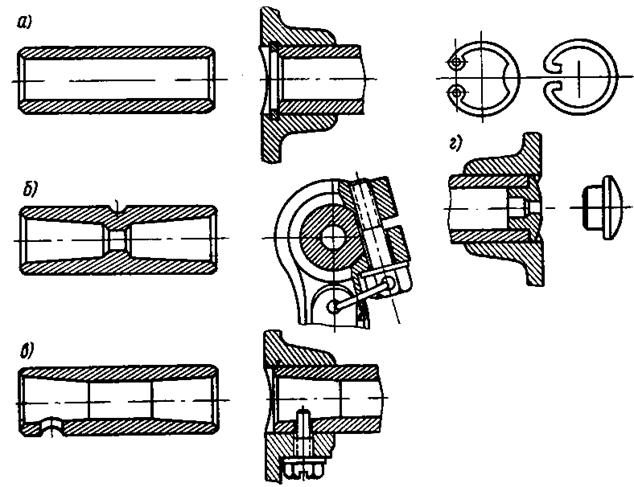

Поршневий палець. Поршневий палець призначений для шарнірного з'єднання поршня з шатуном і передавання зусиль від поршня до шатуна. Поршневий палець повинен бути міцним, жорстким, зносостійким і достатньо легким. Тому поршневі пальці виготовляють з сталі (15, 20, 45, 15Х, 40Х та ін.) у вигляді товстостінної втулки, довжина якої трохи менша за діаметр циліндра. Для збільшення зносостійкості зовнішню поверхню пальця на глибину 1,0...1,5 мм цементують або загартовують струмом високої частоти (HRC 55…60). Зовнішній діаметр пальця ретельно шліфують і полірують. За способом з'єднання з шатуном поршневі пальці можуть бути плаваючими і закріпленими у верхній головці шатуна та бобишці поршня (рис. 9).

Рисунок 9 - Поршневі пальці: а – плаваючі; б - закріплені у верхній головці шатуна; в - закріплені в бобишці поршня.

Осьову фіксацію плаваючого пальця здійснюють за допомогою стопорних кілець або грибоподібних заглушок (рис. 9, г). У більшості двигунів поршневий палець змащується самопливом крізь отвір, виконаний зверху в поршневій головці шатуна. У форсованих двигунах (дизелі типу СМД - 60, ЯМЗ) масло для мащення з'єднання подається примусово через канал, виконаний у стрижні шатуна. Шатуни. Шатун з'єднує поршень з колінчастим валом та складається з таких елементів: верхньої та нижньої головок; стержня; втулки верхньої головки; кришки нижньої головки і деталей кріплення (рис. 10). Шатуни виготовляють ковкою у штампах з подальшою термічною й механічною обробкою зі сталей марок 40, 45, 45Г2, 40ХН, 30ХМА. Верхні (поршневі) головки шатунів мають нероз’ємну конструкцію. Більшість двигунів мають верхню головку круглої форми, але інколи – овальну. Зверху в поршневій головці виконаний отвір для підведення масла до поршневого пальця. У деяких двигунах з примусовим подаванням масла для мащення поршневого пальця частина масла вибризкується крізь цей отвір на внутрішню поверхню днища поршня для його охолодження.

Рисунок 10 – Шатун

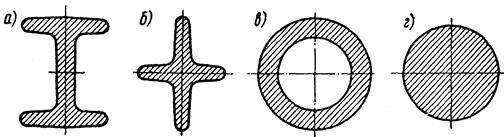

У разі плаваючого поршневого пальця в головку шатуна запресована з натягом втулка 4 (рис. 10), виготовлена або з листової бронзи, або з біметалевої труби (сталь - бронза, сталь - алюмінієвий сплав). Стержень шатуна частіше за все має двотавровий переріз, але застосовують інколи хрестоподібні, круглі, трубчаті та інші профілі (рис. 11). Найбільш раціональними є двотаврові стержні, що мають більшу жорсткість при малій вазі.

Рисунок 11 – Профілі стержня шатуна: а – двотавровий; б – хрестоподібний; в – трубчатий; г – круглий.

У деяких двигунах (дизелі типу СМД-60, ЯМЗ) масло для мащення поршневого пальця підводиться примусово від шатунної шийки по каналу в стержні шатуна. Нижню (кривошипну) головку шатуна для з'єднання з колінчастим валом виконують роз’ємною. Тільки на пускових двигунах ПД-8, ПД-10У, П-350, у яких колінчастий вал роз’ємний, кривошипна головка нероз’ємна і в ній встановлюють підшипник кочення. Як правило, площина роз’єму кривошипної головки перпендикулярна до осі стержня шатуна (прямий роз’єм). У двигунів зі збільшеним діаметром шатунної шийки колінчастого вала роз’єм головки виконаний під кутом до осі стержня. Це забезпечує можливість монтажу і демонтажу шатуна через відносно невеликий за діаметром циліндр. Шатунний підшипник виконаний у вигляді двох півкілець - вкладишів 8 (рис. 11), розміщених у розточках кривошипної головки шатуна. Кришки кріплять до шатуна або закладними болтами з гайками, або болтами, вгвинченими в тіло шатуна. Перший спосіб кріплення використовують у шатунах з прямим роз’ємом, другий - з косим. Гайки закладних болтів стопоряться шплінтами, а вгвинчені болти - стопорними шайбами. Колінчастий вал. Колінчастий вал сприймає зусилля від поршнів через шатуни і передає їх трансмісії, а також приводить у дію різні механізми двигуна. Колінчастий вал (рис. 12) складається з таких основних елементів: корінних (опорних) шийок, розміщених по осі обертання колінчастого вала, шатунних шийок, щік, що з'єднують корінні й шатунні шийки та противаг. Вузол, який складається з двох сусідніх опор і шатунної шийки, з'єднаної з ними щоками, називається кривошипом.

Рисунок 12 - Колінчастий вал: 1 – противага; 2 – пробка; 3 – брудоуловлюючі порожнини; 4 – отвори; 5 – свердлення; 6 – хвостовик; 7 – фланець; 8 – гніздо під підшипник; 9 – масловідгонна нарізка; 10 – масловідбивний буртик; 11 – шатунні шийки; 12 – корінні шийки; 13 – щоки; 14 – носок; 15 – різьбовий отвір. Хвостовиком називають задню частину вала, яка в двигунах звичайно закінчується фланцем, який має отвори для кріплення маховика. В торці хвостовика розточують гніздо під опорний підшипник первинного вала коробки передач, а на циліндричній його поверхні розміщують масловідбивний буртик та масловідгонну нарізку (спіральну канавку) або ж роблять гладку шийку під ущільнюючий сальник. Носком називають передню частину вала, на якій встановлюються: шестерня привода газорозподілення, масловідбивник та шків вентилятора, а в різьбовий отвір з торця — храповик. Взаємне розміщення кривошипів колінчастого вала (кут розвалу кривошипів) повинне забезпечувати найбільшу рівномірність частоти обертання колінчастого вала, тобто рівномірне чергування робочих ходів у циліндрах; рівномірне навантаження частин колінчастого вала (циліндри, що працюють послідовно, не повинні бути суміжними); найкращу зрівноваженість двигуна. Кут розвалу кривошипів колінчастого вала визначається як інтервал повторення робочих ходів за кутом повороту колінчастого вала. Для чотиритактного чотирициліндрового двигуна кут розвалу кривошипів становить 180°, а для шестициліндрового 120°. Колінчасті вали з числом корінних опор, яке на одиницю перевищує число шатунних шийок, називаються повноопорними. У разі неповноопорного вала між двома опорами розміщують два кривошипи. В однорядних двигунах число шатунних шийок відповідає числу циліндрів. При V - подібному розміщенні циліндрів, коли на одній шийці розміщено два шатуни, кількість шатунних шийок вдвічі менша, ніж число циліндрів. Колінчасті вали виготовляють методом ковки або литва з середньовуглецевих сталей марок 45, 45А, 45Г2, 50Г; легованих сталей 45ХН, 40ХНМА, 18ХНВА або з високоякісних чавунів. Для підведення масла від корінних до шатунних шийок у колінчастому валу зроблені канали. Масло подається під тиском з головної масляної магістралі двигуна спочатку до корінних опор, а після цього через зазначені канали до шатунних шийок. Для того щоб на поверхню шатунної шинки не потрапляло забруднене масло, в тілі шатунної шийки передбачена порожнина, що виконує функції відцентрового сепаратора. З торця порожнина закрита заглушкою. Підшипники колінчастого вала. Колінчастий вал встановлюють у картерній частині блока на корінних підшипниках, а з'єднання з шатуном досягають за допомогою шатунних підшипників. Підшипники колінчастого вала виконані у вигляді двох півкілець - вкладишів, один з яких, для корінних опор, розміщений у розточці (постелі) бугеля блока, а інший - у постелі кришки корінного підшипника. Виняток становлять деякі модифікації дизелів ЯМЗ, у яких корінними підшипниками є роликові підшипники кочення, а також пускові двигуни, де підшипники кочення використані як на корінних, так і на шатунних шийках колінчастого вала. Вкладиші виготовляють зі сталевої біметалевої стрічки завтовшки 1...З мм, на робочу поверхню якої нанесений шар антифрикційного матеріалу завтовшки 0,4...0,9 мм. Для підвищення надійності і довговічності вкладиші інколи виконують триметалевими: сталева стрічка завтовшки 1,5...1,7 мм, мідно-нікелевий підшар - 0,25...0,45 мм і антифрикційний шар - 0,15...0,35 мм. Як матеріал для антифрикційного шару зазвичай використовують сплави на основі алюмінію. Вкладиші, вкриті шаром алюмінієвого сплаву, для поліпшення припрацювання покривають гальванічним способом - тонким, до 0,004 мм, шаром олов'янистої полуді. Маховик. Маховик представляє собою масивний металевий диск, закріплений на фланці хвостовика колінчастого вала. Основне призначення маховика - за рахунок накопиченої під час обертання кінетичної енергії забезпечити необ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 261; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.165.235 (0.015 с.) |