Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разливка стали в стационарные изложницы.Содержание книги

Поиск на нашем сайте Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

Изложницы - чугунные формы для изготовления слитков. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями. Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготовляют трубы, колеса. Многогранные слитки используют для поковок. Для прокатки отливают слитки массой 200 кг... 25 т; для поковок - массой 300 т и более. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т, легированные и высококачественные стали - в слитки массой 500 кг.... 7 т, а некоторые сорта высоколегированных сталей - в слитки массой в несколько килограммов. Сталь разливают в изложницы сверху, снизу (сифоном) и на МНЛЗ. В изложницы сверху (рис. 2.9, а) сталь разливают непосредственно из ковша 1. При сифонной разливке (рис. 2.9, 6) сталью заполняют несколько изложниц (4... 60). Изложницы устанавливают на поддоне 6, в центре которого располагается центровой литник 5, футерованный огнеупорными трубками 4, соединенный каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно, без разбрызгивания заполняет изложницы 5. Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько слитков. Для обычных углеродистых сталей используют разливку сверху, а для легированных и высококачественных - разливку сифоном. Непрерывная разливка стали состоит в том, что жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают в водоохлаждаемый кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 4. перед заливкой металла в кристаллизатор вводят затравку, образующую его дно. Жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валками 5 вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого еще жидкая. Скорость вытягивания слитка из кристаллизатора составляет 0,3…10м/мин, она зависит от его поперечного сечения, температуры разливаемого металла, условий вторичного охлаждения и теплофизических свойств разливаемой стали. На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне 6 вторичного охлаждения. Затем затвердевший слиток попадает в зону 7 резки, где его разрезают газовым резаком 8 на слитки заданной длины. Таким способом отливают слитки с прямоугольным поперечным сечением, квадратным сечением, круглые в виде толстостенных труб. Раскисление - процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации. Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают спокойно, без газовыделения. Кипящие стали раскисляют только марганцем. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании, частично взаимодействуя с углеродом, удаляется в виде СО. Выделение пузырей СО создает впечатление кипения стали, с чем и связано ее название. Кипящие стали дешевы, их производят низкоуглеродистыми и практически без кремния (Si < 0,07 %), но они содержат повышенное количество газообразных примесей. Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

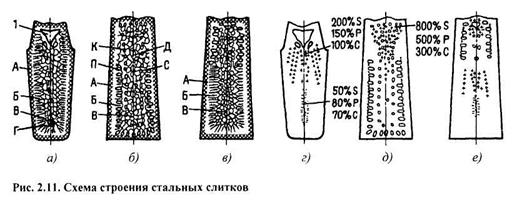

Спокойная сталь (рис. 2.11, а, г) затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина 1, а в средней - усадочная осевая рыхлость. В слитках кипящей стали (рис. 211,б,д) не образуются усадочные раковины: усадка стали рассредоточена по полостям газовых пузырей, возникающих при кипении стали в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка. отчего свойства стали в этой части слитка ухудшаются. Поэтому при прокатке отрезают только верхнюю часть слитка. так как в донной ликвация мала. Полуспокойная сталь сохраняет преимущества спокойной и кипящей сталей и не имеет их недостатков.

Вопрос №13.

|

||

|

Последнее изменение этой страницы: 2016-12-14; просмотров: 504; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.006 с.) |

Сталь затвердевает в виде кристаллов древовидной формы - дендритов. Размеры и формы дендритов зависят от условий кристаллизации. На строение стального слитка большое влияние оказывает степень раскисленности стали.

Сталь затвердевает в виде кристаллов древовидной формы - дендритов. Размеры и формы дендритов зависят от условий кристаллизации. На строение стального слитка большое влияние оказывает степень раскисленности стали.