Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Жидкотекучесть. Определение жидкотекучести. Зависимость жидкотекучести от физико-химических свойств и температуры заливки сплава.Содержание книги

Поиск на нашем сайте

Вопрос №1. Вопрос №2. Объемная усадка. Виды брака от объемной усадки. Меры по предупреждению брака. + лекции Литейными называют технологические свойства металлов и сплавов, которые проявляются при заполнении формы, кристаллизации и дальнейшем охлаждении отливки. Наиболее важные технологические литейные свойства - жидкотекучесть, усадка (объемная и линейная), склонность сплавов к ликвации, образованию горячих и холодных трещин, поглощению газов, образованию газовой и усадочной пористости. Усадка - свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадки. I Объемная усадка - уменьшение объема сплава при его охлаждении в литейной форме от температуры заливки до температуры окружающей среды (20 °С). Полная объемная усадка

Усадка в жидком состоянии Усадка при затвердевании - изменение объема и линейных размеров отливки при охлаждении металла от температуры ликвидуса до температуры солидуса. В некоторых металлах и сплавах в этих интервалах температур происходят фазовые превращения или выделение газов из расплава, например, у чугуна - графитизация, у стали – выделение газов, растворенных в расплаве. Эти явления способствуют увеличению объема и и размеров отливки. Такое увеличение размеров называется предусадочным расширением. Усадка в твердом состоянии - уменьшение объема и линейных размеров отливки при ее охлаждении от температуры полного затвердевания сплава до температуры окружающей среды (20 °С). На величину усадки влияют химический состав сплава и скорость охлаждения. Например, увеличение содержания углерода и кремния в сером чугуне приводит к уменьшению усадки; возрастание скорости охлаждения отливки увеличивает усадку. Коэффициент объемной усадки определяют соотношением, %,

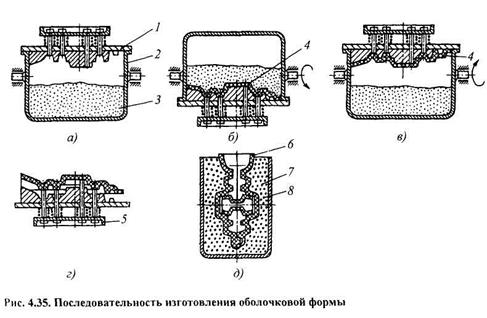

где Вопрос №3. Вопрос №4. Вопрос №5. Вопрос №6. Вопрос №7. Вопрос №8. Вопрос №9. Вопрос №10. Литье в оболочковые формы. Сущность литья в оболочковые формы заключается в изготовлении отливок путем заливки расплавленного металла в разовую тонкостенную разъемную литейную форму, изготовленную из песчаносмоляной смеси с термореактивным связующим по металлической нагреваемой модельной оснастке, с последующим затвердеванием залитого расплава, охлаждением отливки в форме и выбивкой ее из формы. Отличительными особенностями способа являются: -малая интенсивность теплообмена между отливкой и формой; - использование песчано-смоляной смеси с высокой подвижностью для получения четкого отпечатка модели; -применение термореактивных смол в качестве связующих для получения тонкостенных форм с высокой прочностью и повышенной размерной точностью полости формы; -использование мелкозернистого огнеупорного материала для получения поверхностного слоя отливок с малой шероховатостью. Оболочковые формы (разъемные, тонкостенные) изготовляют следующим образом. Металлическую модельную плиту, нагретую до температуры 200…250°С, покрывают разделительным составом из термостойкого каучука, закрепляют на опрокидывающемся бункере (рис. 4.35, а) с формовочной смесью 3 и поворачивают его на 180° (рис. 4.35, б). Формовочная смесь, состоящая и мелкозернистого кварцевого песка (93…96 %) и термоактивной смолы ПК-104(4... 7 %), насыпается на модельную плиту и выдерживается 10... 30 с. От теплоты модельной плиты термоактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки толщиной 5... 20 мм в зависимости от времени выдержки.

Бункер возвращается в исходное положение (рис. 4.35, в), излишки формовочной смеси ссыпаются на дно бункера, а модельная плита с полутвердой оболочкой 4 снимается с бункера и нагревается в печи при температуре 300... 350 °С в течение 1... 1,5 мин, при этом термоактивная смола переходит в твердое необратимое состояние. Отвердевшая оболочка снимается с модели специальными толкателями 5 (рис. 4.35, г). Аналогично изготовляют и вторую полуформу. Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах, предварительно установив в них литейные стержни, или скрепляют скобами. Кроме оболочковых форм этим способом изготовляют оболочковые стержни, используя металлические нагреваемые стержневые ящики. Оболочковые формы и стержни изготовляют на одно- и многопозиционных автоматических машинах и автоматических линиях. Заливка форм проводится в вертикальном или горизонтальном положении. При заливке в вертикальном положении литейные формы 6 помещают в опоки-контейнеры 7 и засыпают кварцевым песком или металлической дробью 8 (рис35, д) для предохранения от преждевременного разрушения оболочки при заливке расплава. Выбивку отливок осуществляют на специальных выбивных или вибрационных установках. При очистке отливок удаляют заусенцы, зачищают на шлифовальных кругах места подвода питателей. А затем их подвергают дробеструйной обработке. Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, так как формовочная смесь, обладая высокой подвижностью, дает возможность получать четкий отпечаток модели. Точность отпечатка не нарушается потому, что оболочка снимается с модели без расталкивания. Повышенная точность формы позволяет в ~2 раза снизить припуски на механическую обработку отливок. Применяя мелкозернистый кварцевый песок для форм, можно снизить шероховатость поверхности отливок. Высокая прочность оболочек позволяет изготовлять формы тонкостенными, что значительно сокращает расход формовочных материалов. В оболочковых формах изготовляют отливки с толщиной стенки 3... 15 мм и массой 0,25...100 кг для автомобилей, тракторов, сельскохозяйственных машин из чугуна, углеродистых сталей, сплавов цветных металлов.

Вопрос №11. Вопрос №12. Вопрос №13. Вопрос №15. Производство чугуна. Руды, флюсы, топливо. Подготовка руды и флюсов к плавке. Метод прямого восстановления. Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы Железные руды содержат железо в различных соединениях: в виде оксидовFe3O4, Fe2O3; гидроксидов Fe2O3 Марганцевые руды применяют для выплавки сплава железа с марганцем - ферромарганца (10... 82 % Мn), а также передельных чугунов, содержащих до 1 %Мn. Марганец в рудах содержится в виде оксидов и карбонатов: МnО2, Мn2О3,Mn3О4, МпСО3 и др. Хромовые руды используют для производства феррохрома, металлического хрома и огнеупорных материалов - хромомагнезитов. Хромовые руды содержат хромит (РеО • Сг2О3), магнохромит (Mg, Fe), Cr2O3 (до 40 % Сг2О3). Комплексные руды используют для выплавки природно-легированных чугунов. Это железомарганцевые руды (до 20 % Мn), хромоникелевые руды (37...47% Fe, до 2 % Сг, до 1 % Ni), железо-ванадиевые руды (до 0.17... 0,35 % V). Флюсом при выплавке чугуна в доменных печах является известняк СаСО3 или доломитизированный известняк, содержащий СаСО3 и MgCO3, так как в шлаки должно входить определенное количество основных оксидов (CaO, MgO). Это необходимо для удаления серы из металла, в который она переходит из кокса и железной руды при плавке. В известняке суммарное содержание оксидов SiO2 1450 С. В таком шлаке отношение кислотных оксидов к основным должнобыть около единицы: (SiO2 + А12О3)/(СаО + MgO) = 1. Подготовка руд к доменной плавке осуществляется для повышения производительности доменной печи, снижения расхода кокса и улучшения качества чугуна. Цель этой подготовки - увеличение содержания железа в шихте и уменьшение в ней вредных примесей - серы, фосфора, повышение ее однородности по кусковатости и химическому составу. Метод подготовки добываемой руды зависит от ее качества. Дробление и сортировка руд по крупности служат для получения кусков оптимальной для плавки величины. Дробление руды осуществляется на щековых или конусных дробилках, а также в шаровых мельницах и других агрегатах. Размельченную руду сортируют по крупности грохочением, подобным просеиванию, на различных по конструкции классификаторах и гидроциклонах. Обогащение руды основано на различии физических свойств минералов, входящих в ее состав: плотностей составяющих, магнитных, физико-химических свойств минералов. Промывка руды водой позволяет отделить плотные составляющие руды от пустой породы (песка, глины). Гравитация (отсадка) - это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита на котором лежит руда: пустая порода вытесняется в верхний слой и уносится водой, а рудные минералы опускаются. Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы. Измельченную руду подвергают действию магнита, притягивающего железосодержащие минералы, отделяя их от пустой породы. Окускование проводят для переработки концентратов, полученных после обогащения, в кусковые материалы необходимых размеров. Применяют два способа окускования: агломерацию и окатывание. При агломерации шихту, состоящую из железной руды (40... 50 %), известняка (15... 20 %), возврата мелкого агломерата (20... 30 %), коксовой мелочи (4... 6 %), влаги (6... 9 %), спекают на агломерационных машинах при температуре 1300... 1500 °С. При спекании из руды удаляются вредные примеси (сера, мышьяк), разлагаются карбонаты и получается кусковой пористый офлюсованный материал - агломерат. При окатывании шихту из измельченных концентратов, флюса, топлива увлажняют, и при обработке во вращающихся барабанах, тарельчатых чашах (грануляторах) она приобретает форму шариков-окатышей диаметром до 30 мм. Окатыши высушивают и обжигают при температуре 1200...1350 °С на обжиговых машинах, после чего они становятся прочными и пористыми. Использование агломерата и окатышей исключает отдельную подачу флюса-известняка в доменную печь при плавке, так как флюс в необходимом количестве входит в их состав.

Выплавка чугуна.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объем печи был заполнен. Полезный объем печи - это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000... 5000 м3. Полезная высота Я доменной печи достигает 35 м. В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух нагревают для повышения температуры в печи и снижения расхода кокса. Воздух поступает в доменную печь из воздухонагревателя, внутри которого имеются камера сгорания и насадка. Насадка выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы. В камеру сгорания к горелке подается очищенный от пыли доменный газ, который сгорает и образует горячие газы. Газы, проходя через насадку, нагревают ее и удаляются через дымовую трубу. Затем подача газа к горелке прекращается и через насадку пропускается воздух, подаваемый турбовоздуходувкой машиной. Воздух, проходя через насадку, нагревается до температуры 1000... 1200 °С и поступает к фурменному устройству 14, а оттуда через фурмы 2 - в рабочее пространство. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадка нагревается, в других она отдает теплоту холодному воздуху, нагревая его. После охлаждения насадки воздухом нагреватели переключаются.

Вопрос №16. Вопрос №17. Вопрос №18. Вопрос №19. Непрерывная разливка стали состоит в том, что жидкую сталь из ковша через промежуточное разливочное устройство непрерывно подают в водоохлаждаемый кристаллизатор, из нижней части которого вытягивается затвердевающий слиток. Перед заливкой металла в кристаллизатор вводят затравку, образующую его дно. Жидкий металл, попадая в кристаллизатор и на затравку затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валками вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого еще жидкая. На выходе из кристаллизатора слиток охлаждается водой из форсунки, затем затвердевший слиток попадает в зону резания и его разрезают газовым резаком.

Вопрос №20.

Вопрос №21. Вопрос №22. Вопрос №23. Вопрос №24. Вопрос №25. Рафинирование стали. Развитие машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений. Для повышения качества металла используют обработку металлов синтетическим шлаком, вакуумную дегазацию металла, электрошлаковый переплав (ЭШП), вакуумно-дуговой переплав (ВДП), переплав металла в электронно-лучевых и плазменных печах и другие способы. Вопрос №1. Жидкотекучесть. Определение жидкотекучести. Зависимость жидкотекучести от физико-химических свойств и температуры заливки сплава.

Литейными называют технологические свойства металлов и сплавов, которые проявляются при заполнении формы, кристаллизации и дальнейшем охлаждении отливки. Наиболее важные технологические литейные свойства - жидкотекучесть, усадка (объемная и линейная), склонность сплавов к ликвации, образованию горячих и холодных трещин, поглощению газов, образованию газовой и усадочной пористости. Жидкотекучесть сплава зависит от его природы (химического состава) и физических свойств (вязкости и поверхностного натяжения). Наибольшей жидкотекучестью обладают чистые металлы и сплавы эвтектического состава, а также сплавы с узким интервалом кристаллизации (

Отдельные компоненты сплавов существенно влияют на жидкотекучесть. Так, жидкотекучесть чугуна возрастает с увеличением содержания кремния, фосфора и особенно углерода, а хром, молибден и титан ее понижают. Вязкость сплава зависит от его состава, наличия включений и температуры. Например, твердые включения и продукты раскисления увеличивают вязкость сплава, жидкие же неметаллические включения с температурой плавления ниже температуры плавления основного металла уменьшают ее. С повышением температуры расплава снижается вязкость и, соответственно, повышается его жидкотекучесть. При понижении температуры вязкость расплава повышается, причем особенно сильно при температуре ниже линии ликвидуса.

Однако оксидные плены, образующие легкоплавкие жидкие фазы, наоборот, положительно влияют на жидкотекучесть. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму. Жидкотекучесть сплавов определяют путем заливки специальных технологических проб (тонкие прутки, прямые и изогнутые пластины и т.д.). Наибольшее распространение получила спиральная технологическая проба (рис. 4.4). Расплавленный металл заливают в литниковую чашу, отверстие в которой закрыто графитовой пробкой. После подъема пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах. Наибольшей жидкотекучестью обладают силумины (алюминиево-кремниевые сплавы) и серый чугун, наименьшей - магниевые сплавы и сталь.

Вопрос №2.

|

||||

|

Последнее изменение этой страницы: 2016-12-14; просмотров: 710; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.41.80 (0.012 с.) |

складывается из усадки металла в жидком состоянии

складывается из усадки металла в жидком состоянии  , усадки при затвердевании

, усадки при затвердевании  и усадки металла в твердом состоянии

и усадки металла в твердом состоянии  , т.е.

, т.е.

+

+

и

и  — объемы полости формы и отливки при температуре 200С.

— объемы полости формы и отливки при температуре 200С.

nН2О; карбонатов FeCO3 и др., а также пустую породу, состоящую в основном из SiO2, А12О3, CaO, MgO и др. К железным рудам относятся магнитный железняк Fe3O4 (55... 60 % Fe), красный железняк Fe2O3 (55... 60 % Fe), бурый железняк, содержащий гидраты оксидов железа 2Fe2O3 x ЗН2О и Ре203 • nН2О (37... 55 % Fe); шпатовые железняки, содержащие FeCO3(30...40% Fe).

nН2О; карбонатов FeCO3 и др., а также пустую породу, состоящую в основном из SiO2, А12О3, CaO, MgO и др. К железным рудам относятся магнитный железняк Fe3O4 (55... 60 % Fe), красный железняк Fe2O3 (55... 60 % Fe), бурый железняк, содержащий гидраты оксидов железа 2Fe2O3 x ЗН2О и Ре203 • nН2О (37... 55 % Fe); шпатовые железняки, содержащие FeCO3(30...40% Fe). через который в печь загружают шихту (офлюсованный агломерат и окатыши). Шихту взвешивают, подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11, а при опускании большого конуса 13 - в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 60°.

через который в печь загружают шихту (офлюсованный агломерат и окатыши). Шихту взвешивают, подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11, а при опускании большого конуса 13 - в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 60°.

< 30 °С). Это объясняется тем, что при их затвердевании образуются кристаллы постоянного состава, которые растут от поверхности канала литейной формы сплошным фронтом (рис. 4.3, а), и поэтому поток жидкого металла может свободно перемещаться внутри полости формы. Подвижность таких расплавов сохраняется вплоть до образования 60... 80 % в отливке твердой фазы.

< 30 °С). Это объясняется тем, что при их затвердевании образуются кристаллы постоянного состава, которые растут от поверхности канала литейной формы сплошным фронтом (рис. 4.3, а), и поэтому поток жидкого металла может свободно перемещаться внутри полости формы. Подвижность таких расплавов сохраняется вплоть до образования 60... 80 % в отливке твердой фазы. В сплавах, образующих твердые растворы и затвердевающих в широком интервале температур (

В сплавах, образующих твердые растворы и затвердевающих в широком интервале температур ( Поверхностное натяжение в основном связано с наличием сплошных и плотных оксидных плен на поверхности головной части потока расплава. С увеличением поверхностного натяжения жидкотекучесть ухудшается, особенно при заполнении тонких каналов. Поэтому необходимо предпринимать меры по предотвращению окисления расплава при заливке форм (создавать восстановительную или нейтральную атмосферу в форме, вакуумировать форму и т.д.).

Поверхностное натяжение в основном связано с наличием сплошных и плотных оксидных плен на поверхности головной части потока расплава. С увеличением поверхностного натяжения жидкотекучесть ухудшается, особенно при заполнении тонких каналов. Поэтому необходимо предпринимать меры по предотвращению окисления расплава при заливке форм (создавать восстановительную или нейтральную атмосферу в форме, вакуумировать форму и т.д.).