Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Введение. Общие сведения по применениюСодержание книги Поиск на нашем сайте

ВВЕДЕНИЕ. ОБЩИЕ СВЕДЕНИЯ ПО ПРИМЕНЕНИЮ ШЛИЦЕВЫХ СОЕДЕНЕНИЙ. Введение Известно, что для передачи крутящего момента можно создать неподвижную пару: вал - отверстие, применив посадку с натягом. Такое соединение позволяет получить наилучшее сопряжение с точки зрения совпадения осей вала и отверстия. Это, казалось бы, самое простое решение требует высокой точности при изготовлении пары, специальных технологических методов сборки, ограничено расчётным уровнем сил трения в области сопряжения, да и к тому же, как правило, не может быть разобрано и вновь собрано с сохранением прежних характеристик. Для обеспечения взаимной связи возможно применение шпоночного соединения, когда вал и отверстие собираются с гарантированным зазором, а, в предварительно подготовленные пазы вводится специальный элемент-шпонка. Такой подход всегда приводит к тому, что оси вала и втулки не совпадают, и кроме того, весь крутящий момент передаётся через одну шпонку, что создаёт повышенную концентрацию напряжений как на валу так и на втулке. Cтановится ясно, что хотелось бы получить технологически, реально получаемое соединение, хотя бы частично свободное от указанных недостатков. Такие конструкции получили название шлицевых соединений.

Назначение и применение

Повышенные требования к выпускаемой продукции и возросшие технологические возможности позволили применять шлицевые соединения практически во всех областях машиностроения и приборостроения. Подтверждением тому служит автомобиль, создать качественную и надёжную коробку перемены передач для которого, без шлицевых соединения практически невозможно. Следует заметить, что именно это соединение позволяет получать как подвижные, так и неподвижные пары при достаточно высокой соосности и необходимой прочности. Немало важно также, что только применение треугольных шлицевых соединений с небольшими модулями позволяет создавать лёгкие разборные соединения типа «труба в трубе». Терминология и виды В машиностроении и приборостроении повсеместно применяется термин «центрирование», который определяет точность расположения осей изделий поверхностей относительно друг друга. При проверке, всегда ось одной из деталей либо общая ось в сборке принимается за базовую, а отклонение второй оси относительно базовой или обеих осей относительно общей базовой оценивается.

Теоретически улучшить характеристики шпоночного соединения можно введя две шпонки и более, но этого не делают, а применяют другое соединение называемое шлицевым (рис1). Шлицевым называется разъёмное соединение отверстия и вала, когда на валу выполнены выступы определённой формы, а на поверхности отверстия впадины аналогичной формы и количества. Деталь (охватываемая), на наружной поверхности которой изготовлены выступы, называется шлицевым валом. Деталь (охватывающая), на внутренней поверхности которой изготовлены впадины, называется шлицевым отверстием. К шлицевым соединениям относятся также и те, в которых соединение производится по торцевым поверхностям,вариант одного из них, с треугольным зубом, показан на рисунке 1. Однако, следует заметить, что такие соединения применяются редко и ненормированы.

а.

б.

в. Рисунок 1. Виды шлицевых соединений: а) прямобочное шлицевое соединение, б) торцевое шлицевое соединение, в) шлицевое соединение с дополнительным базированием.

Для повышения соосности соединений применяют дополнительные вспомогательные поверхности и кольцевые вставки, что показано на рисунке 1в. Форма профиля выступов у вала и пазов у втулки может быть различной, но наибольшее применение нашли прямобочные, эвольвентные и треугольные шлицевые соединения (рис.2).

Рисунок 2.Форма профилей шлицевых соединений а-прямобочная, б-эвольвентная, в-треугольная

Наибольшее распространение получили шлицевые соединения с прямобочным профилем зуба, которые надёжны и просты в изготовлении. Эти соединения применяются для подвижных и неподвижных соединений. Причем, в зависимости от передаваемого крутящего момента используются соединения легкой, средней и тяжелой серии, параметры которых приведены в таблицах 2, 3, 4 приложения, в соответствии со стандартом "Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры". Основные размеры шлицевой втулки и шлицевого вала даны на рис. 2,3. Эвольвентные шлицевые соединения наиболее совершенны и имеют следующие достоинства:

1. более технологичны, так как валы одного модуля (одного из основных параметров, через который определяются размеры зубьев шлицевых вала и втулки) могут быть обработаны одним типоразмером обрабатывающего инструмента, которым является червячная фреза, и могут обеспечить высокую точность при использовании всех отделочных операций (шевингование, шлифование и т.д.); 2. обладают способностью передавать большие крутящие моменты, благодаря плавным переходам профилей, а также в силу того, что зубья у них прочнее из-за переменной толщины и утолщения у основания. Такое решение позволяет снизить концентрацию напряжений на 10…40% по сравнению с прямобочным профилем; 3. при относительных перемещениях шлицевых вала и втулки обеспечивается самоустановка, более точное центрирование под нагрузкой, что обеспечивает более надёжное продольное перемещение.

Наряду с достоинствами, эвольвентные шлицевые соединения имеют и недостатки, сдерживающие их широкое применение, среди которых особо следует отметить следующие: 1. сложность и высокая стоимость инструмента для обработки втулок – протяжек; 2. сложность в изготовлении профиля; 3. высокая стоимость и сложность калибров для контроля изделий;

Треугольные шлицевые соединения (рис. 2в) передают незначительные крутящие моменты, в силу того, что применяются с модулем 0,2— 1,5мм. Наиболее часто применимы параметры соединений: число зубьев 20—70; модуль; угол впадин вала 90; 72 и 60°. Однако, отсутствие стандартов на треугольные шлицевые соединения приводит к тому, что применяют в промышленности соединения и с иными параметрами. В силу геометрической формы соединения центрирование возможно только по боковым сторонам зубьев. Первоначально эти соединения нашли применение взамен посадок с натягом и при сопряжении тонкостенных валов и втулок, где существенная высота зубьев не позволяет применять прямобочные и эвольвентные соединения. Сегодня, с внедрением новых материалов и технологий, спектр применения треугольных шлицевых соединений существенно расширился и они применяются для разборных и подвижных соединений. При изготовлении треугольных шлицевых соединений применяют нарезание червячными фрезами, накатывание, наружное и внутреннее протягивание. Последующее дорнование позволяет получить коническое соединение треугольных шлицев. Применяется угол уклона впадины 1° 37' и конусность 1: 16. Размеры зубьев конического соединения нормируют по большому основанию конуса. Контроль среднего делительного диаметра проводится с применением метода проволочек, подобно контролю резьбы.

ПРЯМОБОЧНЫЕ ШЛИЦЕВЫЕ СОЕДИНЕНИЯ.

Методы центрирования.

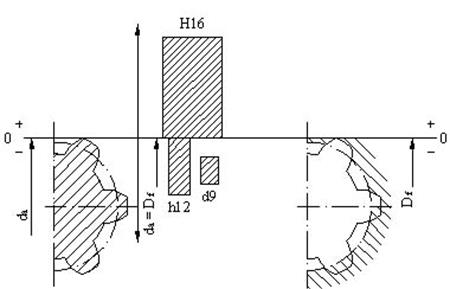

Допуски и посадки шлицевых соединений определяются их назначением и принятой системой центрирования втулки относительно вала. Выбор способа центрирования зависит от эксплуатационных требований и технологии изготовления шлицевых деталей. Существует три способа центрирования шлицевых соединений: по поверхности наружного диаметра (D), по поверхности внутреннего диаметра (d) и по боковым поверхностям шлицев (b). Центрирование по наружному диаметру (D) и по внутреннему диаметру (d) рекомендуется применять в случаях повышенных требований к точности соосности элементов соединения. Уровень соосности в обоих вариантах приблизительно одинаков (в чём можно убедиться проанализировав применяемые посадки, заметив, что разница диаметров (d) и (D) не значительна). При всех способах центрирования по нецентрирующим поверхностям предусматриваются гарантированные зазоры (рис.4), наиболее точные элементы соединения, а это центрирующие и вспомогательные поверхности обязательно шлифуют или калибруют.

Центрирование по (D) (рис.4) осуществляется только в том случае, когда охватывающая деталь остается незакаленной или калится на невысокую твердость (HRC не свыше 40), допускающую протягивание или калибровку шлицевого отверстия. Вал в этом случае обрабатывается фрезерованием или окончательным шлифованием по наружному диаметру D на обычных шлифовальных станках. Для этого способа центрирования при изготовлении валов применяют вариант исполнения: шлицевой втулки исполнение 1А (рис.3), шлицевого вала исполнение 3Б (рис.3), в силу гарантированного зазора по d. Центрирование по (d) осуществляют при высокой твердости термически обработанных охватывающих деталей (рис.4а), не позволяющей вести обработку этих деталей протягиванием. В этом случае отверстие шлифуют на обычном внутришлифовальном станке, а шлицевой вал на специальном шлицешлифовальном станке. Применяется центрирование по (d) также в случае, когда после термообработки могут возникнуть значительные искривления длинных валов. Способ центрирования по d значительно дороже чем центрирование по D, в связи с тем, что получение высокоточных поверхностей d и b при изготовлении щлицевого вала проводится в исполнении 1Б (рис.3), где фрезой с «усиками» выполняются канавки для выхода шлифовального круга и создаётся посадочная поверхность «a».Шлицевая втулка изготавливается в исполнении 1А (рис.3).

Центрирование по (b) - боковым сторонам шлицев (рис.4с), используется, когда не требуется высокая точность центрирования сопрягаемых деталей при знакопеременных нагрузках, при передаче значительных моментов, когда недопустимы большие зазоры между боковыми поверхностями вала и втулки. Центрирование по b является наиболее простым и экономичным способом. При центрировании по b зазоры гарантированы по поверхностям d и D, исполнение шлицевой втулки 1А (рис.3), шлицевого вала 2Б (рис.3), где предусматривается занижение диаметра d до d1, чем обеспечивается возможность выхода шлифовального круга при обработке боковых поверхностей шлицев.

Назначение и применение

Шлицевые соединения с эвольвентным профилем зуба имеют то же назначение, что и прямобочные, но обладают рядом преимуществ: технологичностью; повышенной прочностью и передают большие крутящие моменты при аналогичных геометрических параметрах. Эвольвентные шлицевые соединения, особенно в тяжелонaгруженных механизмах, вытесняют шлицевые прямобочные соединения. Это объясняется повышенной прочностью зубьев эвольвентных шлицевых валов, более высокой технологичностью их изготовления (при заданном модуле шлицылюбого размера вала нарезают с помощью одной червячной фрезы) и высокой точностью центрирования шлицевых соединений. Шлицевые валы и втулки эвольвентных шлицевых соединений отличаются формой и размерами зубьев и впадин от аналогичных валов и втулок прямобочных шлицевых соединений. Боковые поверхности зубьев и впадин выполнены по кривой, называемой эвольвентой, подобно профилю зубьев зубчатых колес.

Рисунок 10. Эвольвентные шлицевые: а-вал, б-втулка Центрирование и посадки

Эвольвентные шлицевые соединения чаще центрируют по наружному диаметру D (рис 12) и по боковым поверхностям зубьев s = e(рис 13). Допускается центрирование по внутреннему диаметру. Форма дна впадины вала и втулки может быть как закругленной (см. рис 13),так и плоской (рис 12). Размерные ряды шлицевых эвольвентных соединений (номинальные диаметры D, модули и числа зубьев z) приведены в / 8 /. Выборка наиболее часто применяемых D, m и z приведены в таблице 2, где предпочтительные выделены жирным шрифтом. Посадки по не центрирующим диаметрам установлены только при плоской форме диаметра впадины (табл 3). В случае закругленной формы дна впадины при центрировании как по наружному диаметру D, тaк и по боковым поверхностям зубьев s=e на размер df поле допуска не назначают; размер df ограничивают его наибольшим значением df max (для исключения возможного защемления вершин зубьев втулки во впадинах вала). Допуск для диаметра Dfокружности впадин втулки также не предусмотрен; размер диаметра D f ограничен наименьшим значением. Поля допусков и посадки шлицевых эвольвентных соединений даны в табл. 3,4,5 и показаны на рис.14,15.

Таблица 1. Параметры шлицевого эвольвентного соединения

Рисунок 12. Центрирование по наружному диаметру ШЭС.

Рисунок 13.Центрирование по боковым сторонам ШЭС.

Таблица 2. Номинальные значения основных параметров эвольвентных шлицевых соединений (1-го ряда, часто применяемые)

Таблица 3. Посадки при центрировании по наружному диаметру Df =da

Рисунок 14. Посадки при центрировании по Df=da Таблица 4. Посадки при центрировании по боковыми поверхностям s = e

На ширину e впадины втулки и толщину зуба s допуски установлены не по квалитетам, а по степеням точности, обозначаемым цифрами в порядке убывания точности: 7, 9 и 11(для толщины зуба s вала дополнительно предусмотрены 8-я и 10-я степени точности). Чтобы отличить поле допуска по квалитету от поля допуска по степени точности, при условном обозначении поля допуска степень точности указывают левее основного отклонения, например 7Н, 9h и т. д. Верхнее и нижнее отклонения ширины впадины е втулки или толщины зуба s вычисляются по зависимостям табл. 1 и даны в Гост 6033-80. Отклонения отсчитывают от номинального размера s = е по дуге делительной окружности d. На сборку шлицевых эвольвентных соединений влияют отклонения формы и расположения поверхностей, поэтому для обеспечения сборки стандартом установлен суммарный допуск Т (см. рис. 7), состоящий из двух допусков: допуска Ts(Тe)собственно на размер s (е) и допуска T - Ts(Т - Te ) формы и расположения элементов профиля зуба вала (соответственно профиля впадины втулки). Поле допуска Т -Tsна рис. 16 заштриховано накрест. Вследствие того, что допуск Т, по толщине зуба вала и ширине впадины втулки состоит из двух частей, стандарт, для каждого поля, содержит три отклонения: · основное (суммарное), обозначенное es для вала и ЕI для втулки · верхнее esи нижнее ei - для вала · и соответственно ES и EI- для втулки (см. табл.6).

Рисунок 15. Посадки при центрировании по s=e Таблица 5. Посадки при центрировании по внутреннему диаметру Da =df

Примечание к таблицам 3,4,5: При выборе полей первый ряд следует предпочитать второму. Предпочтительные посадки выделены. Наибольшие значения нецентрирующих диаметров подсчитывать по формулам: Df max = D + 2,2m, df max = D - 2,2m, где m-модуль.

Рисунок 16. Расположение полей допусков толщины зуба s и ширины впадины e эвольвентного шлицевого соединения. Пример выбора параметров эвольвентного шлицевого соединения.

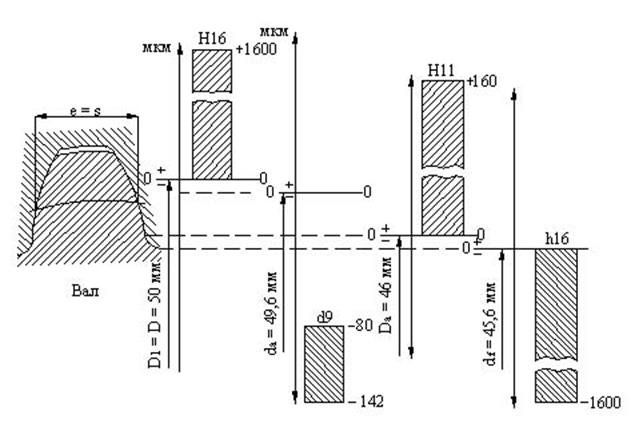

Для подвижного шлицевого соединения D = 50 мм, с модулем т = 2 мм, без повышенных требований к соосности, выбрать геометрические параметры, определить предельные размеры вала и втулки, представить схему расположения полей допусков с оценкой предельных зазоров. Принимаем центрирование шлицевого соединения по боковым поверхностям зубьев. По номинальному (исходному) диаметру соединения D = 50 мм и модулю т = 2 мм, по табл. 2 определяем число зубьев z = 24. Геометрические параметры получаем в соответствии с табл. 1, где: для вала толщина зуба по делительной окружности s =(π/2) m+2 Xm tgα, здесь смещение исходного контура будет: Xm=0.5(D - m z -1.1 m) Xm=0.5 · (50 - 2·24 -1.1·2) = -0,1мм Теперь: s =(3,1415/2) · 2+2· (-0,1) · 0,5773 s =3,1415+(-0,11547)=3,026мм для шлицевой втулки ширина впадины по делительной окружности s=e=3,026мм диаметр окружности вершин зубьев: da =d-0,2m da =50-0,2·2=49,6 мм. диаметр окружности вершин зубьев втулки Da = D – 2m Da = 50 – 2·2 = 46мм. Диаметр делительной окружности вычисляем d = mz = 2·24 =48мм. Принимаем плоскую форму дна впадины и согласно примечанию к табл. 4. определяем, диаметр окружности впадин вала df тах = D- 2,2т = 50 - 2,2·2 = 45,6 мм Диаметр окружности впадины втулки будет Df = D = 50 мм. Учитывая заказанную подвижность соединения выбираем посадки с зазорами. на каждый размер шлицевых деталей по табл.4. Для центрирования по боковым сторонам предусмотрены предпочтительные посадки 9H/9h и 9H/9g,больший зазор у 9H/9g, её принимаем и получаем формулу соединения.

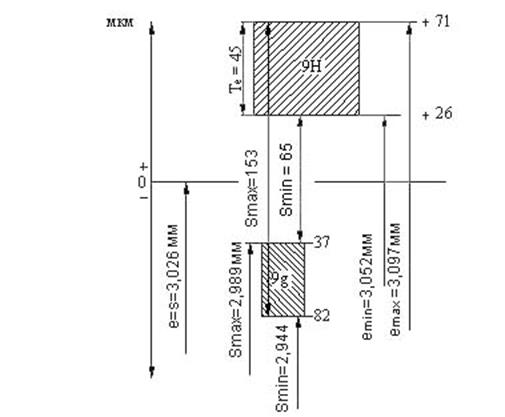

По таблице приложения 22 выписываем параметры, для шлицевой втулки c полем 9H при D = 50 мм, и модуля т = 2 мм, ES=+71, ESe=+26, EI=0, для шлицевого вала c с полем 9g: es=-11, ese=-37, ei=-82. Для большего диаметра примем посадку H16/d9 по таблице 4. Параметры шлицевой втулки по Df=50,будут определены по таблицам приложения: EI=0, ES=+1600, шлицевого вала по da= 49,6,es=-80,ei=-142. Для меньшего диаметра по табл. 4 принимаем посадку H11/h16 определяя характеристики по таблицам допусков и посадок, приложения. Параметры шлицевой втулки при Da=46, будут EI=0, ES=+160, шлицевого вала при df= 45,6, es=0, ei=-1600мкм, По полученным значениям отклонений не трудно получить предельные размеры поверхностей соединения. Результаты удобно представить в виде таблицы табл.6. Подсчитываем предельные размеры и допуски, занося в таблицу. Таблица 6. Результаты.

Схемы расположения полей допусков изображены на рис.9.

Рисунок 18. Графическое представление посадок шлицевого соединения 65x3x 9H/9g Гост 6033-60

Определяем наибольший Smax и наименьший Smin зазоры для посадки 9H/9g по боковым поверхностям зубьев:

Smax = eimax - Smin = 3,097 - 2,944 = 0,153мм;

Smin = eimin - Smax = 3,052 - 2,989 =0,063 мм.

Пример выбора параметров треугольного шлицевого соединения.

Для неподвижно сопрягаемого с втулкой вала, имеющего проектный диаметр 20…25 мм, передающего крутящий момент 600Н/м, подготовить эскиз треугольного шлицевого соединения с числом зубьев

Решение А.

1. Применяя номограмму рис 21, по крутящему моменту и интервалу диаметра выбираем длину вала l =60мм. 2. Определяем ориентировку номинального размера по средней величине интервала

по ряду R20 табл. 24 принимаем стандартное значение 3. Вычерчиваем эскиз треугольного шлицевого соединения с указанием геометрических характеристик, в соответствии с рис.19 4. Определяем ориентировочный модуль, используя

По табл. 25, в соответствии с ГОСТ 9563-60 выбираем стандартный меньший модуль 5. Определяем средний делительный диаметр, при стандартном модуле

6. Определяем значение диаметра по выступам шлицевого вала

Как видно полученное

Диаметр по выступам вала будет

Теперь

7. В силу распределения зубьев по окружности, для обеспечения собираемости, компенсации погрешностей по шагу и отклонений формы принимаем 8. Заполняем таблицу 9, определяя параметры при d=19.8мм Таблица 9. Расчёт параметров треугольного шлицевого соединения

9. Шаг зацепления

10. Ширину зуба

Рисунок 22. Геометрические соотношения

11. Зазор по делительному диаметру:

12. Допуски для делительного диаметра назначим в тело детали в направлении перпендикулярном к оси детали: для втулки по IT8:

Данный расчет позволит получить соединение с зазором по делительному диаметру d. Увеличение угла Решение Б. 1. Выполним пункты 1-6 решения А. 2. Определим 3. Назначим посадки в соответствии с рис 20 получим диаметры с отклонениями:

Проверка соединения по напряжениям смятия проводится по формуле:

Для треугольного шлицевого соединения

Для неподвижного вала без термообработки по табл. В

62МПа<[60…100] Мпа

Как видно смятия зубьев происходить не будет. На чертежах отверстия и вала указывают число зубьев Кроме того, на чертеже отверстия задают наружный диаметр по вершинам Для контроля параметров на чертеже также указывают диаметры проволочек и номинальный размер между проволочками для отверстия и по проволочкам для вала, и делают надпись: «Отклонения по диаметру начальной окружности».

Заключение Материал представленный в настоящем учебно-методическом пособии позволяет получить достаточно широкое представление о назначении применении и видах различных шлицевых соединений, применяемых в машиностроении и приборостроении. Приведённые расчётные и графические примеры, а также справочные материалы позволяют, в соответствии с поставленной задачей, самостоятельно, как выбрать вид шлицевого соединения с определением параметров, так и представить его графически.

П Р И Л О Ж Е Н И Я Справочные материалы Таблица 10. Посадки прямобочных шлицевых соединений в зависимости от принятого метода центрирования и от условий эксплуатации

При центрировании по "D" или "b" диаметр d не должен быть больше диаметра d1, таблицы 2, 3, 4.

Таблица 11. Основные размеры шлицевой втулкии шлицевого вала, мм

Легкая серия

Таблица 12.. Основные размеры шлицевой втулки и шлицевого вала, мм Средняя серия

|

.

. мм

мм .

.

мм

мм ,

,

мм

мм мм

мм , 22.5>22.0, поэтому вновь выбираем стандартный, но меньший модуль m=0.55 и получим средний делительный диаметр:

, 22.5>22.0, поэтому вновь выбираем стандартный, но меньший модуль m=0.55 и получим средний делительный диаметр: мм

мм

и

и  .

.

.

.

.

.

будет:

будет: мм.

мм. и впадин

и впадин  по делительному диаметру d получим из геометрии, обозначив

по делительному диаметру d получим из геометрии, обозначив  угол зуба на втулке и

угол зуба на втулке и  угол зуба на втулке, при наличии допустимых зазоров(Рис 22):

угол зуба на втулке, при наличии допустимых зазоров(Рис 22):

для вала по IT9:

для вала по IT9:  , допуски для всех других диаметров по IT10:

, допуски для всех других диаметров по IT10:

приводит к получению натягов, уменьшение - к зазорам.

приводит к получению натягов, уменьшение - к зазорам. и

и

;

;

,

,

, угол

, угол  1, угол

1, угол  , диаметр впадин

, диаметр впадин  и диаметр впадин dB с надписью «максимум».

и диаметр впадин dB с надписью «максимум».