Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация и характеристика методов разработки месторождений ВВН.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

2.1.1. Карьерные методы [8,16] «Карьерные и шахтные методы добычи битумов и высоковязких нефтей являются наиболее древними. Но они не потеряли своего значения до настоящего времени. Основные условия их применения — благоприятные геолого-экономические показатели, которые определяются прежде всего запасами, содержанием и свойствами битумов. Карьерные методы характеризуются максимальным использованием, запасов и могут применяться на месторождениях с различными, величинами запасов битумов. Карьерный метод позволяет непосредственно наблюдать ход процесса разработки, начиная от добычи битумонасыщенных пород и кончая выходом нефтепродукта, и своевременно вносить необходимые коррективы. Применение этого метода зависит в значительной степени от гидрогеологических условий проектируемого карьера, глубины залегания и объема вскрышных пород и климатических особенностей. Некоторое значение имеет качество нефтей или битумов; при.наличии легких и газированных нефтей возможны большие потери при транспортировке горной породы. Применение карьерного способа сопряжено со значительным отрицательным воздействием на окружающую среду»[8]. Опытная карьерная разработка битумоносных пород в нашей стране в конце 50-х годов производилась на месторождении Кирмаку в Азербайжане и Аймен-Мешедском в Туркменистане. «Разработка карьера на площади Кирмаку производилась с 1956 г. в течение пяти лет. Вскрытие и выемка битумоносных пород осуществлялись небольшими экскаваторами искреперами. Горная масса транспортировалась автосамосваламн а расстояние 1600 м. Величина вскрыши составила 0,8 м. битумонасыщенность по разрезу колебалась в широких пределах от до лей процента до 8,6% по массе. Кондиционными были приняты: содержание битума в породе — 2% по массе, проектная производительность карьера—125 м3/сут. За пять лет было извлечено 107,9 тыс. м3 породы, в том числе для вскрытия залежи 90,7 тыс. м3, и битумного сырья 17,2 тыс. м3 [Алибеков Б., Листенгартен Б., Сапожок В., 1964]. Добываемое битумное сырье предварительно раздроблялось в карьере, затем поступало в агрегат для дальнейшего дробления, транспортировалось в бункер-дозатор и далее в реактор. Следует отметить, что в процессе подготовки сырья происходило некоторое его обогащение, главным о'бразом за счет отсева глинистой части.

Битумонасыщенные породы перерабатывались на специально созданной установке [Алибеков Б., Листенгартен Б., Сапожок В., 1964] с производительностью 62 т песка в сутки термическим способом в псевдосжиженном состоянии. В реакторе сырье подвергалось воздействию температур 440—500°С, в результате чего происходили отгон влаги, жидких углеводородов и частичное крекирование высокомолекулярных фракций с образованием кокса и газа. Смесь газов и паров попадала в батарейный циклон, где сначала очищалась, конденсировалась, и нефтепродукты отделялись от воды. Отработанное сырье с адсорбированным на поверхности коксом подавалось в камеру сгорания, где происходили беспламенное ' горение и выжигание кокса. Получаемое тепло использовалось в аппаратах термообработки, камерах сгорания для нагрева воздуха, получения пара и т. п. В течение всех экспериментов битумонасыщенность сырья колебалась от 6,2 до 8,2% по массе (124—163 кг/м3), водонасыщен-ность от 2,4 до 4,3% по массе. Коэффициент извлечения нефтепродуктов колебался от 0,456 до 0,630 потенциального содержания битума в породе. Эффективность работы установки в значительной степени зависит от содержания влаги, стабильная работа может быть обеспечена при содержании влаги не более 4%. Полученные в результате переработки битумоносных отложений кирмакинской свиты нефтепродукты являются ценным сырьем для каталитического крекинга. Они состоят из лигроиновой фракции до 16—17%, дизельного топлива до 57%, машинного дистиллата 18% и остатка 8%. Отработанный песок может быть использован в качестве добавок к цементу, строительным растворам, бетону и т. п. Ранее карьерная разработка битумоносных пород в небольших объемах производилась на ряде площадей Самарской Луки»[8]. «Большой практический интерес представляет добыча озокеритовой руды открытым способом с последующим извлечением озокерита на экстракционном заводе Челекина (Туркменистане), которая производилась с 1943 г. по 1964 г. Озокерит — минерал нефтяного происхождения, напоминающий своим видом и консистенцией (после его очистки) пчелиный воск (иногда называют горным воском). Озокерит состоит из смеси главным образом твердых углеводородов парафинового ряда с большей или меньшей примесью жидких или газообразных углеводородов, входящих в состав нефти.

Сырьем озокерита является битумоносный песок с содержанием битума от 1,5 до 3 мас.%. Гранулометрический состав битумоносных песков составляет фракция от 0 до 0,2 мм, плотность 1,9 т/м3. Добыча битумоносного песка, содержащего озокерит, производилась открытым способом на Аймен-Мешедском карьере промысла «Челекен-озокерит». Участок карьера вытянут в направлении с северо-запада на юго-восток, и имеет размеры: длина но дну 560 м, ширина по дну 50 м, глубина карьера 40 м. Средний геологический коэффициент вскрыши по битумоносному песку составлял 0,172 м3/м\ а по озокериту 16,2 м3/т. Вскрышные породы Аймен-Мешедского месторождения представлены рыхлыми песками, не требующими предварительного рыхления. Отработка вскрыши производилась экскаваторами с вывозом породы автосамосвалами на внешние отвалы, находящиеся на расстоянии 1 км. Добыча битумоносных песков и удаление вскрыши производились уступами высотой 10 м и шириной 10 м. Углы откосов по уступам 70°, а общий угол откоса бортов карьера не превышал 60°. Транспортировка битумоносных песков к заводу, находящемуся на расстоянии 1,8 км, осуществлялась автосамосналами ЗИЛ-585. Погери при добыче битумоносного песка составляли 0,6%, а при транспортировке 0,6%, т.е. общие 1,2%. Себестоимость вскрыши 0,588 руб./м3, битумоносного песка 1,974 руб./т при коэффициенте вскрыши 1 м3/т (данные за 1963 год)» [16]. «Себестоимость на 1962 год составляла: добыча 1 т битумо-носного песка первого сорта 3,61 руб., второго сорта — 1,302 руб., извлечение 1 т озокерита первого сорта 586,03 руб., второго сорта 381,57 руб. Годовая производительность карьера 275 тыс.т битумоносного песка [16]. «В настоящее время значительный опыт открытой разработки природных битумов накоплен только в Канаде (битумоносные пески Атабасского месторождения) и эти материалы представляют большой практический интерес. В 1967 году вступил в строй первый из двух ныне действующих комплексов компании Suncor бывшей Great Canadian Oil Sands, GCOS (Грейт Канадиен ойл сэндз). li.ro производительность составляет до 10 тыс.м3/сут. Комплекс Syncrude начал действовать в 1976 году и в настоящее время вырабатывает до 20,5 тыс.м3/сут. синтетической нефти. Начало работы этих комплексов сопровождалось значительными сложностями, пожарами и авариями оборудования. В проекте Alsands также предусмотрена добыча битумоносных песков открытым способом. Необходимо отметить, что высокоэффективные процессы получения синтетической нефти из битумоносных песков пока не созданы. Месторождение Атабаска занимает площадь около 80 тыс.км2. В районе Атабаска развиты осадочные отложения палеозойского и мелового возраста. Напластование пород имеет небольшой угол падения в западном направлении. Одной из трудных проблем при подготовке месторождения к разработке является очистка поверхности месторождения, покрытой жидкой массой, которая обычно дренируется с помощью канав. Дренаж производятся около двух лет, даже после этого жидкую торфяную массу нельзя грузить в транспортные сосуды. Работы производятся в зимние месяцы, когда масса застывает, с помощью колесных скреперов типа Marathonlc Tourneau с погрузкой ее на автосамосвалы грузоподъемностью 150 т типа Wabco. Торфяная масса транспортируется и укладывается на специальный отвал, обнесенный дамбой. Высота отвала 30 м.

Затем начинается вскрытие более устойчивых наносов и глин вскрышным экскаватором с емкостью ковша 11,5 м3 с погрузкой на 75-тонные автосамосвалы. Недостатком этой технологии вскрытия является проседание вскрышного экскаватора и автосамосвалов в мягкую породу, поэтому был предложен способ вскрытия с помощью двух двигательных гусеничных скреперов, способ эффективный, полорогой. Более целесообразной представляется новая система. Гусеничный бульдозер типа Д-99 используется для рыхления, срезания, а также одновременной погрузки и перемещения породы. Транспортировка породы осуществляется 150-тонными самосвалами типа Wabco. Вскрытие покрывающих пород производится в летнее время. Вскрышные породы используются для сооружения хвостовых отвалов, предназначенных для размещения огромного количества отходов, поступающих с заводов. Разравнивание вскрышных пород на дамбе производится тракторами НД-41 в сочетании с четырьмя гусеничными тягачами «835» и прикрепленными к ним 50-тонными уплотнителями. Добыча битумоноспых песчаников производится двумя уступами с помощью роторных экскаваторов. Роторное колесо диаметром 10м имеет 10 ковшей. Максимальная производительность экскаватора 10000 т/ч, а средняя 4300 т/ч[17]. Выемка битумоноспых песчаников производится торцовым забоем шириной 48 м, высотой 21 м. Транспортировка битумоноспых песчаников от роторного экскаватора до завода осуществляется системой конвейеров. Ширина ленты забойного конвейера 1500 мм, а магистрального 1800 мм. Здесь также применяют небольшие роторные экскаваторы для разработки изолированных мелких залежей битумоноспых песчаников. Порода непосредственно грузится на автосамо Опыт компании GCOS доказал целесообразность использовании роторных экскаваторов для добычи битумоносных песчаников. Основной проблемой разработки являются сами битумоносные песчаники представляющие трудно разрабатываемую породу, и состав которой входят высокоабразивные силикаты и пески, вода и битум. Кроме того, при низких температурах песчаники становятся твердым конгломератом, что может затрудни их выемку. Высокая абразивность битумоносных песчаников вызывает быстрый износ зубьев ковша экскаватора и другого горного оборудования.

Канадскими специалистами установлено, что износ зубьев ковша роторного экскаватора уменьшается при подаче щелочной воды в зону контакта зубьев с битумоносными песками. Щелочная вода обеспечивает охлаждение, создает эффект смазки при растворении битумов, а также образует защитную пленку па поверхности зубьев. Особенно эффективно применение щелочной воды в зимних условиях. Кислотность воды рекомендуется в пределах рН = 7,5—9,5, а оптимальная величина рН : 8- 8,5. В качестве реагентов обычно применяется известняк или каустическая сода [17]. Вторым крупным карьером, где ведется открытая разработка битумоносных песков Атабаска, является горно-перерабатывающее предприятие компании Syncrude. Здесь строится крупнейший в мире карьер. После освоения проектной мощности завода в 20 млн.м3 год синтетической нефти производительность карьера по горной массе, включая вскрышу, составит 150 млн.т/год[18]. Для определения оптимального варианта добычи и извлечения синтетической нефти из битумоносных песков было проведено исследование пяти технологических схем разработки методом динамического моделирования. Моделировались четыре схемы с применением роторных экскаваторов и одна с применением драглайна. Модели описывались на языке Фортран и GPSS и состояли из пяти независимых моделей: добыча битумоносных песков, транспортирование, складирование, экстракция и погодные условия. Каждая схема опробовалась до 10 раз. Исследовались процессы добычи, наличие оборудования и его параметры. По результатам моделирования выбрана схема с применением драглайна. Месторождение Атабаска (компанией Syncrude) разрабатывается четырьмя драглайнами с ковшом емкостью 60 м3. Вскрытый битумоносный песчаник грузится на конвейер роторным экскаватором и подается на завод, где из него методом Кларка извлекается битум. Битум перерабатывается в сырую нефть с помощью процесса "Flexicoking". Газ и кокс, получившиеся при этом, используются в качестве топлива на электростанции при заводе. Отработанный песок возвращается в выработанное пространство. Стоимость 1 м3 нефти составляет 72 дол. Коэффициент извлечения битума достигает 0,88 - 0,91 [18]. Применение гигантских драглайнов с емкостью ковша 60 м3 для вскрыши верхнего слоя породы толщиной 9 м показало нецелесообразность использования их для этой цели из-за уменьшения откоса уступа и глубины черпания в связи с неустойчивостью пород, что снижает эффективность работы драглайнов. Технико-экономическими исследованиями установлена большая эффективность применения для этой цели ковшовых погрузчиков, автосамосвалов и скреперов [19]. В других регионах мира освоение месторождений природных битумов началось только в 80-е годы (например, в США в 90-х годах - в районе Асфальтового пояса в штате Юта с производительностью 13,5 тыс.т/сут синтетической нефти [20]).

Стоимость получения синтетической нефти на заводе GCOS в 1978 году составила 54 дол/м3 при производительности В отдельные периоды 1980 г. производство синтетической нефти на заводе Syncrudc достигало 28,3 тыс.м3/сут, что на 7,95 тыс.м3/сут выше проектных возможностей. Средняя суточная производительность в 1980 г. составила 12,7 тыс.м3 при себестоимости 107- 115 дол./м3. При этом текущая мировая цена на нефть составляла 151 дол./м3, а стоимость обычной нефти, добываемой в Канаде -87 дол/м3. Компания предполагает снизить себестоимость нефти до 96 дол./м3 и выйти на проектную мощность 20,5 тыс.м3/сут [19]. Как указывают канадские специалисты, крупномасштабное освоение залежей природных битумов требует огромных затрат. Стоимость комплекса по добыче и переработке 22 тыс.м3/сут битума оценивается в 6 млрд. дол. Удельные капитальные вложения на 1 т суточной производительности достигают 30 тыс.дол. (для сравнения: 8 тыс дол. для условий добычи нефти в Северном море и 2 тыс дол. для обычной нефти) [22]. Значительный интерес представляют технико-экономические показатели добычи и переработки битумоносных песков, которые приведены в табл. 2.1,2.4. При расчете калькуляции себестоимости извлечения нефти содержание се в битумоносных песках принято 160 л на тонну, извлечение 90% от потенциала при производительности 44500 т/сут по исходному сырью или 5720 т/сут по нефти. По проекту стоимость извлечения нефти составляет 2,5 дол./баррель (17,5 дол./т).[16]

Таблица 2.1. Калькуляция себестоимости битумоносных песков Атабаска (по проекту)[16]

Таблица 2.2. Изменение стоимости 1 т синтетической нефти в зависимости от стоимости добычи 1 т битумоносного песка [16]

На основании этих технико-экономических расчетов американские специалисты считают, что разработка неглубоких месторождений природных битумов открытым способом экономически выгодна. Кроме того, экономисты находят производство нефти из битумоносных песков более благоприятным, чем производство сланцевой нефти, так как более простой процесс извлечения нефти требует меньше капитальных и эксплуатационных затрат [23].

Калькуляция себестоимости извлечения нефти[16]

Таблица 2.4 Возмещение капиталовложений[16]

Что касается Татарстана, то согласно исследованиям, проведенным в Казанском государственном технологическом университете, открытый способ рекомендуется для месторождений битумов, залегающих до глубин 60-90м. при коэффициенте вскрыши до 4,5 [8]. Для более глубоких месторождений считается возможным применение термошахтного способа разработки. Однако широкое использование открытых методов добычи битумов в РТ ограничивается двумя основными факторами: 1) относительно небольшими запасами большинства известных битумных месторождений при сравнительно небольших эффективных толщинах пластов и битумосодержании, что ограничивает масштабы работ на одном объекте; 2) необходимостью проведения мер по охране окружающей среды.

2.1.1. Шахтные и термошахтные методы [8]

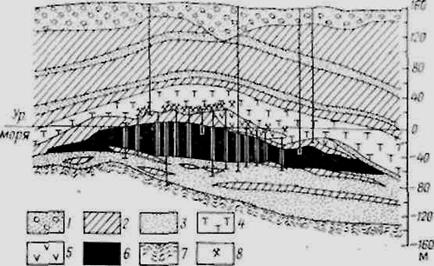

Методы шахтной добычи, применяемые в настоящее время, достаточно разработаны. Они позволяют в значительно большей степени, чем скважинные способы, использовать запасы битумов. Большое преимущество шахтного метода разработки перед скважинным — непосредственный доступ к продуктивному пласту, что позволяет более эффективно применять различные способы теплового воздействия на пласт путем бурения многочисленных нагнетательных и добывающих скважин небольшой глубины, различного направления по отношению к пласту (вертикальные, горизонтальные, восходящие и др.). Последнее позволяет разбуривать пласты по густой сетке, не требуя излишнего объема бурения и непроизводительных затрат, связанных с бурением «пустой» породы. В отличие от карьерных методов применение шахтного метода меньше зависит от климатических условий и требует значительно меньших затрат для охраны окружающей среды. Однако применение шахтной разработки может ограничиваться глубинами залегания скоплений битумов и определенными горно-геологическими условиями. Глубины шахт теоретически могут быть различными, в зависимости от рентабельности разработок скоплений битумов, однако практически они не превышают 150—300 м. Отрицательными факторами применения шахтной разработки битумов могут быть слабая устойчивость пород как внутри самого битумоносного пласта, так и в перекрывающих и подстилающих его отложениях; наличие внутрипластовых верхних и нижних вод. К осложняющим факторам относятся также высокая газонасыщенность пород и наличие газовых шапок, требующих организации специальных мер техники безопасности. Шахтная разработка велась главным образом на месторождениях, ранее истощенных в процессе скважинной эксплуатации, но еще содержащих остаточные запасы нефти, и в меньшей степени на месторождениях, где вследствие отсутствия пластовой энергии добыча нефти скважинным методом нерентабельна. Объекты шахтной разработки, как правило, залегают до глубин 300 м. Наряду с тяжелыми высоковязкими нефтями (плотность более 0,9) разрабатывались и облегченные нефти, как, например, нефти месторождения Сарата-Монтеору в Румынии (плотность 0,880 г/см3). Производительность шахт была низкой. Наибольшая добыча нефти отмечалась в Пешельбронне (Франция) и Витце (Германия), соответственно до 70 и 25 тыс. т. На месторождениях Сарата-Монтеору и Хигашиями она составляла соответственно 4,5 и 6,0 тыс. т в год. Скопления битумов в нашей стране издавна привлекали внимание многочисленных исследователей и промышленников. В начале XIX века разработка залежей битумов и высоковязких нефтей шахтами и глубокими колодцами проводилась в Дагестане (Уйташ), Азербайджане (Шубаны), Чечено-Ингушетии (Старогрозненское), на Украине (Борислав), в Коми (Ярега, Ижма) и др. Однако во всех указанных районах работы про-водились в небольших объемах или в виде опытных разработок. В конце прошлого и начале XX столетия на территории Татарстана действовало несколько предприятий по добыче битумов, в том числе Шугуровский битумный завод, использовавший для выработки битума битумоносные песчаники из штолен Шугуровской горы. Единственным месторождением, где с 1939 г. велась промышленная шахтная разработка, является Ярегское (рис. 2.1.) с залежью высоковязкой нефти в девоне. Средняя плотность нефти 0,945 г/см3, вязкость в пластовых условиях до 15 Па-с. Глубина залегания пласта 180—200 м, общая толщина 70—105 м, эффективная до 55 м, пористость 24—30%, средняя проницаемость 3,2 Па*с. В начальный период разработка Ярегского месторождения (1933 г.) производилась скважинами, пробуренными на опытном участке с поверхности по треугольной сетке с расстояниями между скважинами 75—100 м. Начальные дебиты скважин достигали 2—3 т/сут. Коэффициент извлечения 1,77%. В 1939—1954 гг. проводилась шахтная разработка нефти по так называемой «ухтинской» системе: скважины бурились с рабочего откаточного горизонта, находящегося в 20—30 м выше кровли продуктивного пласта. Скважины закладывались как вертикальные, так и наклонные (до 45°). В разработке находились центральные части шахт 1, 2, 3, где нефтенасыщенная мощность составляла 35 м. Указанной системой было отработано около 1200 га, на которых было пройдено 358,6 км горных выработок, пробурено 57 200 скважин (2,8 млн. м) и добыто 2,95 млн. т нефти при среднем

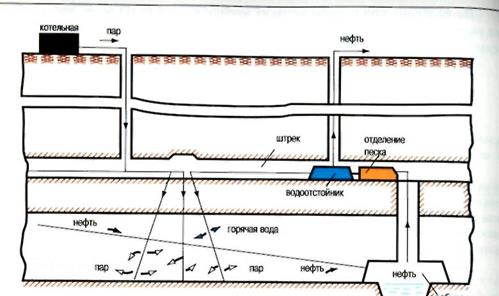

Рис. 2.1. Геологический разрез Ярегского месторождения высоковязкой нефти: 1 — современные отложения; 2 — аргиллиты: 3—песчаники; 4 — туффиты; 5 —диабазы; 6 — залежь высоковязкой нефти III горизонта эйфельского яруса; 7 — метаморфические сланцы рифея; 8 — горные выработки коэффициенте извлечения 6,2%. Добыча нефти на 1 скважину равнялась 51,6 т при начальных дебитах 0,1—0,5 т/сут (в некоторых скважинах до 10—20 т/сут) и сроке работы скважины 10—15 месяцев. Недостаток этой системы — большие объемы горных работ и бурения по пустым породам, а также трудности управления проветриванием. В 1953—1973 гг. на месторождении применялась уклонно-шахтная система разработки. С помощью указанной системы было отработано 2907 га, пройдено 290 км горных выработок, пробурено 53 200 скважин (6,9 млн. м) и добыто 4460 тыс. т нефти при средней нефтеотдаче 5,9%. Всего на естественном режиме на месторождении было отработано 41 км2 и добыто 7449 тыс. т нефти при среднем коэффициенте нефтеотдачи 6,1%. Следует отметить, что на месторождении делались попытки интенсификации притоков нефти путем закачки в пласт воздуха, горячей воды, торпедирования скважин и проведения гндроразрыва. Однако существенных результатов получить не удалось. Резкое повышение нефтеотдачи на Ярегском месторождении может быть достигнуто только термическим воздействием на пласт. Эксперименты показали, что при нагревании до 100°С вязкость нефти снижается в 500 раз (от 15000 до 30 мПа-с) при увеличении нефтеотдачи до 40% и более [8]. В 1968г. были начаты опытные работы по закачке и пласт пара а начало применения термошахтной системы разработки относится к 1972 г. При этом способе добыча углеводородного сырья осуществляется с помощью системы горных выработок, сооруженных в продуктивном пласте и пробуренных в шахте скважин, которые по отношению к залеганию пластов сооружаю вертикальными, горизонтальными и наклонными. Общая схема термошахтной добычи нефти показана на рис.2.2.

Рис.2.2. Схема технологии термошахтной добычи нефти [12]

Технологический процесс осуществляется следующим образом. Пар от котельной на поверхности земли подается в скважину. От нее он для подогрева и снижения вязкости тяжелой нефти поступает в пласт через пароподающие нагнетальные скважины. При этом пар и конденсат воды вытесняют нефть в добывающие скважины. После предварительного отделения механических примесей и воды нефть откачивают на поверхность. На площади продолжаются исследования по применению циклической тепловой обработки, закачки в прогретый пласт воды с добавками ПАВ применению одногоризонтной системы разработки и использованию для прогрева горизонтальных и пологих скважин и т.п. (Л.Н. Рузин и др.). Термошахтная технология добычи нефти успешно применяется на Ярейском месторождении более трех десятилетий. При этом в среднем в год добывается 530 тыс.т. нефти. На отдельных участках величина коэффициента нефтеизвлечения достигает 55-60%, что говорит о высокой эффективности этого процесса. В целом при термошахтной технологии нефтеизвлечение оказалось в 30 раз выше, по сравнению со скважинным способом разработки месторождения и в 10-15 раз по сравнению с шахтным методом на естественном режиме без паротеплового воздействия [24]. В.П. Табаков и А.Т. Горбунов утверждают, что себестоимость добычи нефти термошахтным способом на Яреге почти в два раза ниже собестоимости добычи через скважины паротепловым воздействием с поверхности земли. Удельный расход пара при термошахтной технологии в 2,75 раза ниже, а нефтеизвлечение в 1,5 – 1,6 раза выше [24]. Авторы последней работы отмечают, что первоочередными объектами для применения термошахтной технологии являются залежи высоковязких нефтей и природных битумов с глубиной залегания пластов до 700 м. «В настоящее время доля шахтной добычи нефти в общем балансе мировой добычи весьма незначительна. Однако важным фактором является то, что шахтная добыча может широко применяться для истощенных пластов, разработка которых скважиными методами признана нерентабельной, но характеризующихся высокой остаточной нефтенасыщенностью и остаточными запасами. Так, в Пешельбронне после полного истощения месторождения (добыто 2 млн. т) шахтной разработкой было извлечено дополнительно около 1 млн. т нефти. На месторождении Витце скважинами отобрано 338 тыс. т нефти, а последующей шахтной разработкой—765 тыс. т. На Ярегском месторождении количество нефти, извлеченной скважинной эксплуатацией, составляло 2% от начальных запасов, а в результате шахтной разработки (до применения паротеплового воздействия) добыто 6%. Таким образом, очевиден новый источник добычи нефти в виде отработанных месторождений, характеризующихся значительными остаточными запасами, не извлекаемыми обычными методами. Однако следует иметь в виду, что даже при шахтной разработке не удается достичь полного извлечения высоковязкой нефти. Наибольший коэффициент извлечения может быть достигнут на месторождениях с высокой нефтенасыщенностью и малой вязкостью нефти. Месторождения, намеченные для проведения шахтной разра Ниже приведены геолого-физические данные эффективного "применения термошахтного метода добычи. [26]

Глубина залегания пласта, м Менее 800 Толщина пласта, м................................................... Более 5 Породы...................................................................... Терригенные, карбонатные Характеристика пород: прочность........................................................... Устойчивые пористость, %.................................................... Более 18 проницаемость, мкм'.................................................. Более 0,1 плотность тяжелой нефти или битума, кг/м........... Более 880 вязкость нефти или битума, мПа-с..................... Более 50 доля в породе нефти или битума, %: массовая...................................................................... Более 6 объемная................................................................... Более 50 газонасыщенность, м /т....................................... Менее 10 температура, °С................................................... Менее 26 Одним из основных критериев, определяющих целесообразность шахтной добычи нефти, является местоположение месторождения и объем запасов. Минимальная производительность нефтешахты должна быть не менее 150—200 т нефти в сутки в течение 20—25 лет. Рекомендуется на начальном этапе развития нефтешахтной добычи ограничиться глубинами в основном до 500 м и толщиной пласта не менее 5—8 м. Безусловно, существуют факторы, осложняющие применение такого способа добычи нефти. Например, создание сети горных выработок, располагаемых над, под и в продуктивном пласте. В связи с этим породы в пределах шахтного поля должны быть устойчивыми. Высокая газонасыщенность и высоконапорные пластовые воды также осложняют процесс разработки нефтяных пластов шахтным способом [26]. «В настоящее время в СНГ до глубины 1000 м насчитывается более 200 месторождений с 400 залежами тяжелых и остаточных нефтей. Основные ресурсы их сосредоточены в Урало-Поволжье, Азербайджане, Казахстане и на Северном Кавказе. Для оценки перспектив шахтной разработки требуется детальный анализ указанных ресурсов с классификацией месторождений на основе учета особенностей их геологического строения и горно-технических условий разработки. В Азербайджане имеются многочисленные истощенные нефтяные месторождения, залегающие неглубоко или частично обнажающиеся на дневной поверхности. Многие из них пригодны для шахтной разработки. Особое внимание заслуживают месторождения Балаханы — Сабунчи — Раманы, Биби-Эйбат, Бинагады, Чах-нагляр, о. Артема, Умбаки и Чеил-Даг. Применение шахтной разработки истощенных месторождений в республике позволит за счёт резкого увеличения коэффициента извлечения нефти дополнительно добыть нефть и значительно сократить сроки разработки нефтяных месторождений. Нефтяные месторождения, которые могут быть объектами для шахтной разработки, установлены во многих регионах. В Грозненской нефтеносной области скопления тяжелой нефти найдены в караган-чокракских отложениях на Малгобек-Вознесенской и Старогрозненской площадях. Отдельные месторождения до глубин 500 м имеются в Пермской (Шумувское месторождение) и Оренбургской (Калиновско-Новостепановское) областях и других районах страны»[8]. Положительный опыт разработки Ярегского месторождения инициировал начало эксперимента в Канаде по добыче нефти термошахтным способом на месторождении Атабаска в 1985 году.

Скважинные методы. Внутрипластовые скважинные методы с тепловым воздействием на пласт, известные в практике как третичные методы разработки, являются одними из наиболее перспективным для разработки месторождений битумов и высоковязких неф-тей наиболее перспективны, «Как установлено многочисленными исследованиями, третичные методы разработки месторождений битумов и высоковязких нефтей должны применяться уже на самой начальной стадии разработки; предварительная разработка указанных месторождений на естественном режиме или с применением вторичных методов обычно отрицательно отражается на степени извлечения битумов и тяжелых нефтей».[8] При реализации скважинных способов высоковязкие нефти и битумы подвергаютсяпредварительному разжижению путем подогрева пласта или закачки растворителя в пласт и затем поднимаются на поверхность через скважины. Разогрев природного битума может быть осуществлен внутрипластовым горением, нагнетанием теплоносителей, электрическим током и другими модификациями вышеописанных методов. "Нагнетание пара осуществляется путем циклической закачки для отработки призабоиной зоны и интенсификации притоков и непрерывной закачки с целью разогрева и вытеснения тяжелой нефти или битума из пласта. Неоднократное применение циклов закачки позволяет постепенно расширить зону прогрева и дренирования пласта, а последовательная пароциклическая обработка всех скважин на площади дает возможность вовлекать в разработку всю залежь. Пароциклическая обработка обычно предшествует непрерывной закачке пара. Наибольшие результаты при непрерывном паротепловом воздействии на пласты достигаются при высоких скоростях закачки пара, больших мощностях продуктивных пластов, обладающих хорошими коллекторскими свойствами и повышенной нефтенасыщенностью. Перспективно применение метода тепловой оторочки, заключающегося в проталкивании водой теплового фронта, созданного при закачке в пласт пара. При внутрипластовом горении извлечение битумов из пласта обусловлено действием высоких температур, достигающих 400— 600°С, вследствие чего в пласте происходит снижение вязкости битумов и дистилляция легких фракций, а также выталкивание их закачиваемым в пласт воздухом и продуктами горения. Применяются метод «сухого» горения, когда в пласт для горения подается только газообразный окислитель (воздух), и метод «влажного» горения, когда вместе с воздухом в пласт добавляется небольшое количество воды. При внутрипластовом горении дистилляция нефти создает впереди теплового фронта оторочку растворителя, а выделяющаяся углекислота действует как ПАВ». [8] Скважинный способ добычи природных битумов и тяжелых нефтей в настоящее время нашел наибольшее применение во всем мире. За рубежом (Канаде, Венесуэле, США, Мексике, Италии, Китае и др.) апробированы различные технологии скважинного способа разработки б

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 1195; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.166.233 (0.024 с.) |

свалы и доставляется до магистрального конвейера. Кроме того, на карьере для вспомогательных работ используются колесные бульдозеры и саморазгружающиеся скреперы для очистки кровли и подошвы пласта, тракторы для перемещения забойных конвейеров и рыхления больших кусков битумоносных песчаников [17].

свалы и доставляется до магистрального конвейера. Кроме того, на карьере для вспомогательных работ используются колесные бульдозеры и саморазгружающиеся скреперы для очистки кровли и подошвы пласта, тракторы для перемещения забойных конвейеров и рыхления больших кусков битумоносных песчаников [17].

2,6 млн.м3 в год. Другой завод Syncrudc со стоимостью 2,2 млрд.дол. при головой производительности 6,3 млн.м3 начал работать в 1978 г. Стоимость получения нефти неизвестна. Упоминавшаяся в 1979 году стоимость нефти 220 дол./м3 непоказательна из-за частых технических неполадок. Предполагаете» после улучшения технологии получения нефти донести ее стоимость до 126 дол./м3. При этом энергетический баланс извлекаемого битума составит: 60% - синтетическая нефть, 10% - остатки коксования, 30% - потребление энергии на переработку битумоносных песков [21].

2,6 млн.м3 в год. Другой завод Syncrudc со стоимостью 2,2 млрд.дол. при головой производительности 6,3 млн.м3 начал работать в 1978 г. Стоимость получения нефти неизвестна. Упоминавшаяся в 1979 году стоимость нефти 220 дол./м3 непоказательна из-за частых технических неполадок. Предполагаете» после улучшения технологии получения нефти донести ее стоимость до 126 дол./м3. При этом энергетический баланс извлекаемого битума составит: 60% - синтетическая нефть, 10% - остатки коксования, 30% - потребление энергии на переработку битумоносных песков [21].

Таблица 2.3.

Таблица 2.3.