Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Опытно- промышленные работы по извлечению природных битумов в Татарстане.Содержание книги

Поиск на нашем сайте

Опытно-промышленные работы по отработке методов извлечения природных битумов в Татарстане начаты в 1978 году. Они проводились на Сугушлинском, Горском, Мордово-Кармальском и Ашальчинском месторождениях. Полигоном для отработки скважинного способа добычи ПБ стали два месторождения: Мордово-Кармальское и Ашальчинское. Основные характеристики месторождений следующие: коллектор-песчаник слабосцементированный со средней проницаемостью 0,5 мкм, пористостью до 30,5%; глубина залегания продуктивного пласта порядка 100 м; толщина пласта до 16 м; битумонасыщенность до 12 мас.% с понижением ее к подошве пласта; пластовая температура 7,5-8°С; давление 0,4 МПа; вязкость битума до 15 тыс.мПа-с; плотность 960-980 кг/м3; наличие в теле залежи водоносных пропластков и свободной воды в поровом пространстве, битумонасыщенные пласты подстилаются водоносными; практически отсутствует газ. На этих местрождениях были разработаны и прошли апробацию технологии [1]: - отбора керна в рыхлых битумоносных песчаниках специально - инициирования внутрипластового горения термогазовым генератором, - термоциклического воздействия на битумонасыщенный пласт - горизонтальные технологии. Для реализации вышеперечисленных технологий разработаны технические средства и методы контроля.

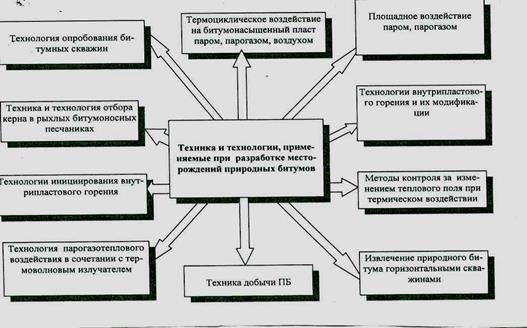

2.2.1.1. Техника и технологии апробированные при разработке месторождений природных битумов РТ [1] Остановимся на некоторых перспективных технологиях извлечения, которые, на наш взгляд, могут быть использованы в дальнейшем при промышленной эксплуатации битумных месторождений. В данном параграфе представлены разработанные к настоящему времени и апробированные в промышленных условиях РТ технологии, разработки месторождений природных битумов (рис. 2.3)

Рис.2.3. Технологии, применяемые при разработке месторождений природных битумов [1] Технология опробования битумных скважин. Технология предназначена для получения информации, необходимой при подсчете запасов, составлении технологических схем и проектов разработки битумных месторождений, а также их грамотной эксплуатации. Технология предусматривает проведение опробования скважины, как на естественном режиме работы пласта, так и при предполагаемых методах воздействия на пласт, преимущественно тепловых. Определены последовательность проведения работ, необходимое для этого оборудование и приборы, перечень определяемых параметров, требования предъявляемые к технологическому процессу, технологические приемы проведения работ, требования безопасности и охраны окружающей среды. Технология обеспечивает получение фактической информации о свойствах пласта и насыщающих его флюидах, параметрах воздействия и добывных возможностях на естественном режиме и с воздействием на пласт, в том числе, о начальном пластовом давлении и температуре, свойствах и составе битума, воды и газа, величинах реализованных депрессий и полученных дебитах, обводненности продукции, параметрах закачки теплоносителя, профиле приемистости и притока из пласта и др. Технология прошла успешные испытания на скв. 320, 379, 229, 283, 284 Мордово-Кармальского месторождения и скв. 203, 204 Ашальчинского месторождения ОЭНГДУ "Татнефтебитум" ОАО "Татнефть" и широко применяется при пробной эксплуатации и испытании с циклическим паротепловым воздействием на пласт разведочных битумных скважин в Татарстане. Технология изложена в "Инструкции по опробованию битумных скважин" РД 39-0147035-293-89 Р. Получены а.с. № 1559102 "Желонка для высоковязкой скважинной жидкости", а.с. № 1178896 "Способ измерения давления в скважинах".

Технология инициирования внутрипластового горения с помощью пара. Для залежей битума уфимских отложений разработаны технологии инициирования внутрипластового очага горения с помощью забойных термогенерирующих устройств. Опыт применения данных технологий выявил сложность их извлечения из скважины после инициирования горения. При извлечении забойных устройств на начальной стадии процесса горения существует опасность его прекращения при глушении скважин, а при развитом процессе - в виду малой глубины скважин и отсутствия утяжелённых термостойких тампонажных растворов, способных работать при больших газопроявлениях, возникает необходимость снижения пластового давления. Продолжительность периода снижения пластового давления может составить несколько месяцев. Поэтому появилась потребность разработки технологии инициирования горения с помощью ввода тепла в призабойную зону теплоносителем с поверхности, учитывая что, месторождения природных битумов в РТ характеризуются малой глубиной залегания продуктивного пласта и вследствие этого теплопотери по стволу скважины будут незначительны. Нагнетание теплоносителя с высоким давлением, достаточным для раскрытия существующих и образования новой системы трещин неприемлема, потому что возможен вывод скважин из строя, т.к. толщина глинистой перемычки между кровлей продуктивного пласта и водообильным пластом «среднеспириферовый известняк» составляет всего 6 - 8 м, а между битумонасыщенной и нижней водонасыщенной частями пласта нет глинистого раздела. В связи с этим имеется большая вероятность того, что закачиваемый теплоноситель будет уходить в водоносные пласты. Поэтому давление нагнетания теплоносителя выбирается для каждой скважины индивидуально, исходя из конкретных геолого-физических характеристик. При осуществлении технологии в пласт по НКТ закачивается 25 - 30 т пара с расходом 3 - 4 т/ч. Одновременно в межтрубное пространство нагнетается воздух (окислитель) с расходом 7 - 10 м /мин. Воздушная прослойка между НКТ и обсадной колонной, предотвращает чрезмерный нагрев обсадной колонны и сохраняет цементный камень, а также значительно снижает потери тепла в горные породы при движении пара по стволу скважины. Затем скважина останавливается на выдержку для термокапиллярной пропитки и осуществления реакции окисления, в результате которой создается дополнительное тепло в пласте и дополнительная пластовая энергия за счет газов. После выдержки скважина с целью раздренирования призабойной зоны становится на излив для отбора жидкости. Эти операции осуществляются 4-5 раз. После 4-5 циклов закачки теплоносителя при достижении необходимой температуры пласта скважина переводится под стационарную закачку воздуха. Суммарный объем закачки пара составляет 100-150 т. Разработанная технология реализуется по РД-0147035-295-89Р с помощью серийного оборудования (передвижных парогенераторов и компрессоров) и отсутствует необходимость извлечения скважинного инициирующего горение оборудования. Технология успешно применена на всех 23 элементах битумных месторождений Татарстана, эксплуатируемых внутрипластовым горением. Технология влажного внутрипластового горения. Технология обеспечивает увеличение нефтеотдачи пластов и предназначена для добычи высоковязких нефтей и природных битумов при обработке призабойных зон группы скважин. Она обеспечивает внутрипластовое горение путем закачки воздуха и воды в определенном соотношении. При такой технологии выжженная зона используется как рекуператор для нагрева водовоздушного потока и переброски таким путем тепла в область позади фронта горения. Водонасыщенная воздушная смесь превращается в паронасыщенную, которая в свою очередь разогревает битум впереди фронта горения. При «сухом» горении битума перенос тепла из зоны горения только потоком закачиваемого воздуха производится не эффективно, так как воздух обладает малой теплоемкостью. Особенностью технологии является: снижение исходной вязкости продукции на забое; низкая стоимость и доступность компонентов; экологическая чистота применяемых композиций. Технология изменения фильтрационных потоков путем циклической закачки воздуха. Технология обеспечивает увеличение нефтеотдачи пластов и предназначена для добычи высоковязких нефтей и природных битумов. Она обеспечивает процесс циклической добычи природных битумов при внутри-пластовом горении, основанном на сочетании теплового и гидродинамического воздействия, заключается в периодическом изменении объемов закачки воздуха и отбора жидкости. Тепловое воздействие при этом получается как следствие циклической подачи кислорода. В связи с циклическим изменением объемов закачки воздуха и отбора жидкости, в элементах разработки наступают периоды повышения и снижения давлений. В периоды увеличения объемов закачки темпы роста давления в газонасыщенных высокопроницаемых и смежных би-тумонасыщенных зонах будут отличаться за счет разницы их проводимости. По этому за счет возникающих при этом сил поток жидкости проходит из битумо-насыщенных зон в газонасыщенные, т. е. к зонам отбора. При нестационарном режиме закачки воздуха между зонами пласта с различной проницаемостью и битумонасыщенностью создаются знако-переменные градиенты давлений под действием которых увеличивается процесс капиллярной пропитки. Особенностью технологии является: снижение исходной вязкости продукции в пласте; низкая стоимость и доступность компонентов; экологическая чистота применяемых компонентов. Комплексная технология обработки призабойных зон битумных скважин, эксплуатирующихся в условиях внутрипластового горения. При применении термических методов в битумонасыщенном пласте происходят сложные физико-химические процессы, в результате которых меняются химический состав пластовых вод и физико-химические характеристики битумов. С приближением фронта горения в скважинах повышается пластовая температура, что зачастую приводит к остановке скважин. Осложняют работу скважин прорывы газов и интенсивные пескопроявления, имеются многочисленные факты пробкообразования и снижения проходимости НКТ за счет отложения кокса. При внутрипластовом горении образуются кислые газы горения (SO2, SO3, С02), которые растворяясь в пластовой воде понижают водородный показатель рН до величины 2-3. При разложении пирита железа возникают сульфидно-, сульфатные ионы, которые увеличивают агрессивность попутно добываемой воды. Данные условия приводят к коррозионному разрушению внутрискважинного и наземного оборудования. Разработанная технология характеризуется комплексным воздействием на призабойную зону пласта и насыщающих его флюидов, что позволяет оптимизировать пластовую температуру в призабойной зоне горячих битумодобы-вающих скважин, произвести внутрипластовую нейтрализацию агрессивных кислых соединений, снизить коррозионные свойства добываемой продукции, обеспечить интенсификацию процесса добычи природного битума. Технология основана на закачке и продавке в пласт оторочек водных растворов щелочных реагентов или их композиций с последующей выдержкой их в пласте для реагирования в течение 24-48 часов. Щелочные составы представляют собой однородные системы на основе водных растворов углекислого натрия, силиката натрия и их композиций. Применяемые составы и композиции понижают межфазное натяжение на границе раздела фаз, обладают высокими нефте-, битумоотмывающими и вытесняющими свойствами, предотвращают отложения АСПО в пористой среде и скважине, не способствуют образованию стойких водобитумных эмульсий; не разлагаются при высоких температурах, обладают низкой сорбируемостью на поверхности горной породы, стабильны в широком диапазоне температур и давлений, нетоксичны и неканцерогенны. Промысловые испытания технологии проведены в скважинах 168, 282а, 304а Мордово-Кармальского месторождения природного битума. В результате проведенных работ во всех скважинах достигнута нейтрализация агрессивной кислой среды. По скважине 168 дебит битума возрос в 4 раза, обводненность продукции снизилась в среднем на 5 %, дополнительно добыто 64 т битума. Температура в призабойной зоне скважины 304а снизилась с 380 °С до 81 °С, дополнительно добыто 55,6 т битума. Технология реализуется с помощью штатного промыслового оборудования, применима для широкого диапазона пластовых температур, давлений, состава флюидов. Технология прошла приемочные испытания на Мордово-Кармальском месторождении природных битумов. Разработана техническая документация на технологию (РД 39-0147035-107-94), согласованная в УПО Госгортехнадзора РФ. Получен патент РФ № 2162518. Технология извлечения природного битума методом низкотемпературного окисления. Технология обеспечивает увеличение нефтеотдачи пластов и предназначена для добычи высоковязких нефтей и природных битумов при обработке призабойных зон группы скважин. Технология метода низкотемпературного окисления заключается в прогреве пласта паром или парогазом с последующей закачкой воздуха для усиления окислительной реакции в призабойной зоне, обязательной выдержке скважины, обеспечивающей термокапиллярную пропитку, и отборе продукции. Особенностью технологии метода низкотемпературного окисления является: освоение скважин в более короткие сроки; существенное повышение дебита, при значительном снижении расхода парогазовой смеси на единицу добываемой продукции, низкая стоимость и доступность необходимых компонентов; экологическая чистота. Технология создания гидродинамической связи между нагнетательной и добывающими скважинами при термических методах воздействия на битумонасыщенные пласты. Технологии при разработке битумных залежей направлены на снижение вязкости битума с помощью термических методов. Однако малая приемистость нагнетательных скважин и отсутствие сообщаемости между нагнетательной и добывающими скважинами не дает необходимый технологический эффект. Анализ работы элементов показал, что в них работают 2-3 скважины. Активизация работы элементов не наблюдается, хотя там, где ведётся постоянная закачка воздуха, единичные скважины работают стабильно. Для интенсификации работы нереагирующих скважин и ввода в разработку неохваченных воздействием зон пласта необходимо создание гидродинамической связи между скважинами. Один из методов создания сообщаемости между скважинами является нагнетание флюида с высоким давлением, достаточным для раскрытия существующих и образования новой системы трещин на значительной части расстояния в нагнетательной и добывающих скважинах путем гидроразрыва пласта и последующим их закреплением. Но толщина глинистой перемычки между кровлей продуктивного пласта и водообильным пластом «среднеспириферовый известняк» составляет всего 6-8 м, а между битумонасыщенной и нижней водонасыщенной частями пласта нет глинистого раздела. В связи с этим имеется большая вероятность того, что в процессе осуществления гидроразрыва пласта могут образоваться вертикальные трещины. Поэтому для создания сообщаемости между скважинами выбран метод, когда на первом этапе гидроразрыв пласта не производится, а с целью дренирования продуктивного пласта в призабойной зоне радиусом 30 - 35 м проводится пароциклическая добыча битума как из добывающих, так и нагнетательной скважины в соответствии с РД 39-Р-027-90 «Инструкция по применению технологии термоциклического воздействия на битумонасыщенные пласты». На втором этапе проводится «сбойка» между скважинами при закачке пара и воздуха в добывающие скважины и непрерывном отборе из нагнетательной скважины данного элемента. Совместная закачка пара с воздухом способствует защите обсадной колонны от перегрева и значительно снижает потери тепла при движении пара в пласте. Таким образом, применение технологии дает возможность создать сообщаемость между нагнетательной и добывающими скважинами разрабатываемого элемента, находящимися на расстоянии 80 - 100 м, и позволяет переходить на площадное воздействие на пласт, тем самым увеличивая охват пласта термическим воздействием. Технология разработана и реализуется по РД «Инструкция по применению технологии создания гидродинамической связи между нагнетательной и добывающими скважинами при термических методах воздействия на битумо-насыщенные пласты». Эта технология применяется на южном куполе Мордово-Кармальского месторождения. Технология применения растворителей для повышения эффективности паротепловых обработок призабойных зон битумных скважин. Технология разработана для битумонасыщенных пластов, сложенных терригенными коллекторами, разрабатываемых с применением термических методов воздействия на пласт и предназначена для усовершенствования циклического паротеплового способа добычи природных битумов Наиболее эффективными способами понижения вязкости природных битумов являются применение растворителей и тепловое воздействие. При наличии дешевых растворителей этот способ имеет следующие положительные стороны: не требуется сложного оборудования для закачки, упрощается подъем скважинной жидкости на поверхность и ее транспортировка. Растворитель, представляющий собой легкую углеводородную жидкость, введенный в поток теплоносителя, переходит в парообразное состояние и вместе с водяным паром проникает вглубь продуктивной толщи. По мере охлаждения растворитель конденсируется и смешиваясь с природным битумом понижает его вязкость. В период добычи (при пароциклических обработках) растворитель вместе с природным битумом поступает в систему сбора. Установлено, что применение растворителя повышает эффективность паротепловых обработок. Увеличение коэффициента вытеснения природного битума совместно с паром по сравнению только с паром составляет 31,5-39,5 % и зависит от типа растворителя. В процессе лабораторных исследований установлено, что повышение температуры и добавка растворителя оказывают существенное влияние на динамическую вязкость природного битума. Природный битум, отобранный из скважины 285 Мордово-Кармальского месторождения, имел динамическую вязкость 3020 мПа-с при температуре 20 °С. При нагревании пробы природного битума до 100 °С динамическая вязкость природного битума составила 49 мПа-с, т.е. снизилась в 61 раз. Когда в битум добавили растворитель (дистиллят ШНБЗ) в количестве 10 % динамическая вязкость смеси составила 719 мПа-с при температуре 20 °С, т.е. снизилась в 4,2 раза, а при температуре 100 °С динамическая вязкость этой смеси составила 17 мПа-с, т.е. понизилась в 178 раз по сравнению с исходной. Таким образом показано, что совместное влияние температуры и растворителя значительно снижает вязкость природного битума. В 1996 году на Мордово-Кармальском месторождении природных битумов с целью ОПЗ проведено 13 пароциклических обработок. Всего закачано 214 т пара, за счет чего дополнительно добыто 43 т природного битума. Удельный расход пара составил в среднем 4,98 т на одну тонну дополнительно добытого природного битума. В результате обработки призабойной зоны скважины 391 Мордово-Кармальского месторождения по технологии применения растворителей для повышения эффективности паротепловых обработок дополнительно добыто 42 т природного битума. Расход пара составил 40 т, растворителя 7т. Удельный расход пара на одну тонну дополнительной добычи природного битума составил 0,95 т. В результате обработки дебит скважины увеличился в 1,7 раза, расход пара снизился в 5 раз. Технология основана на порционно-последовательной закачке в предварительно разогретую паром призабойную зону битумных скважин оторочки углеводородного растворителя в буферах щелочного раствора с добавками ПАВ с последующей продавкой закачанных реагентов в пласт паром и выдержкой скважины на термохимическую пропитку. Совместное комбинированное воздействие теплом, углеводородным растворителем и щелочным раствором с добавкой ПАВ на тяжелое углеводородное сырье дает синергетический эффект, что позволяет значительно повысить коэффициент битумоизвлечения, обеспечить интенсификацию процесса добычи битума и снизить вязкость добываемой битумной продукции. Применение технологии позволяет повысить на 50-70 % дебит битумных скважин после воздействия по сравнению с обычной циклической партотепловой обработкой. Технология прошла приемочные испытания на Мордово-Кармальском месторождении природных битумов. Разработана техническая документация на технологию (РД 39-0147585-174-98), согласованная в УПО Госгортехнадзора РФ. Получен патент РФ № 2151862. Техника и технология эксплуатации горизонтальных и вертикальных скважин с закачкой пара в пласт. Особенности битумных месторождений требуют применения плотной сетки вертикальных скважин. При этом последние не обеспечивают достаточно высоких дебитов при отборе продукции из пласта, а приемистость скважин и охват пласта тепловым воздействием, особенно на начальном этапе, низкие. Кроме того, с помощью вертикальных скважин невозможно извлечь запасы, расположенные в санитарных защитных зонах. Технологические и экономические показатели эксплуатации битумных месторождений можно улучшить путём бурения горизонтальных скважин. Для оценки возможностей этих скважин при разработке битумных месторождений с паротепловым воздействием на пласт на Мордово-Кармальском месторождении впервые в Татарстане были пробурены на глубине до 100 м от поверхности две параллельные скважины с длиной горизонтальной части ствола 100 м при общей длине 240 м. Расстояние между стволами скважин, верхняя из которых скв. 131В - нагнетательная, а нижняя скв.131Г - добывающая, составляет 5 - 7 м. При бурении горизонтальных скважин на битумных месторождениях из-за малых глубин залегания и соответственно большой кривизны ствола затруднены или невозможен спуск в такие скважины теплоизолированных труб. С учетом изложенного была разработана принципиально новая схема обустройства нагнетательной скважины, позволяющая проведение необходимых технологических операций, исследований, в т.ч. со спуском в горизонтальную часть ствола глубинных приборов, и обеспечивающая сопоставимые с теплоизолированными трубами теплопотери при использовании обычных насосно-компрессорных труб. Добывающая скважина была оборудована винтовой глубинно-насосной установкой с хвостовиком. Отметим, что битумные месторождения характеризуются низкими пластовыми давлениями и температурами, а также высокой вязкостью продукции, для снижения которой широко используется закачка в пласт теплоносителя. При эксплуатации горизонтальных скважин закачивается пар в объеме 3 - 5 т пара на 1 м фильтровой части ствола скважины за первый цикл. Для проведения низкотемпературного окисления с целью дополнительного повышения температуры, а также для увеличения пластовой энергии применяется закачка в пласт воздуха. Затем скважина останавливается на термокапиллярную пропитку до стабилизации температуры, далее винтовым насосом типа ВНО-10 с наземным приводом, оборудованным хвостовиком, из добывающей скважины отбирается продукция в режиме, определяемом притоком продукции из пласта. В процессе эксплуатации добывающей скважины ведётся контроль за дебитом и уровнем жидкости в скважине, отбираются пробы жидкости и газа на анализ. В зависимости от распределения теплоносителя в фильтровой части ствола (температуры по длине пласта) закачка теплоносителя осуществляется в начало или конец продуктивного пласта при осуществлении следующих циклов. Объемы закачки теплоносителя и количество циклов определяются технологической схемой или проектом разработки конкретного месторождения и корректируются по мере получения геолого-промысловой информации. Пробная эксплуатация горизонтальных скважин с обустройством нагнетательной по предложенной схеме показала возможность: 1)обеспечения приёмистости пара по фильтровой части нагнетательной скважины и увеличение охвата пласта термическим воздействием; 2) раздренирования призабойной зоны нагнетательной (добывающей) 3) спуска глубинного прибора до конца горизонтальной части ствола; 4) использования предложенных технологических приемов и схемы обустройства скважин при пробной эксплуатации их с паротепловым воздействием на пласт; 5) применения обычных НКТ вместо теплоизолированных, что значи 6) переход на площадную закачку пара. На основании полученного опыта эксплуатации горизонтальных скважин и с учетом опыта пароциклического воздействия на пласт через вертикальные скважины по РД 39-Р-027-90 «Инструкция по применению технологии термоциклического воздействия на битумонасыщенные пласты на месторождениях Республики Татарстан» разработан руководящий документ РД 153-39.ОП-006-04 «Инструкция по применению технологии эксплуатации горизонтальных скважин при разработке битумных месторождений с пароциклическим воздействием на пласт», который может быть использован при разработке месторождений природных битумов и высоковязких нефтей, в т.ч. вертикальными скважинами с корректировкой параметров процесса применительно к конкретному месторождению, т.е. объёмы, темп, температура и давление закачки, время выдержки на термокаиллярную пропитку. Технологические приемы определяются индивидуально, в зависимости от глубины залегания, пластового давления, свойств коллектора и насыщающих его флюидов. На технологию получен патент РФ № 2191895 «Способ повышения нефтеотдачи пластов» от 25.04.2001 г.

|

||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 656; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.145.167 (0.015 с.) |