Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование, применяемое при внутрипластовом горении и Технология этого процесса на залежи павлова гораСодержание книги

Поиск на нашем сайте

Нефтеносный пласт разрабатывается методом внутрипластового горения по элементам (см. рис. 2.16) по пятиточечной схеме с расположением в центрах систем по одной нагнетательной скважине, от которых процесс горения осуществляется по прямоточному варианту. Между нагнетательными и добывающими скважинами для промежуточного контроля пробурены наблюдательные скважины. Оборудование состоит из следующих основных узлов: 1) компрессорной станции ОВГ-2, обеспечивающей подачу воздуха для нагнетания в пласт; 2) магистральных воздухо- и газопроводов от компрессорной станции до узла распределения на промысловом опытном участке; 3) узла распределения сжатого воздуха по скважинам опытного участка и узла сбора отходящих газов горения для направления на факел; 4) контрольно-измерительных приборов и средств автоматики (приборы визуального контроля, регистрирующие результаты и регулирующие' процессы при проведении опытных работ); 5) нагнетательных, добывающих и наблюдательных скважин; 6) групповой установки, включающей замерный и рабочие трапы с контрольно-измерительной аппаратурой и автоматикой. Технологическая схема по проведению влажного внутрипластового горения обеспечивает следующие операции при разработке горения нефтеносного пласта: 1) подачу топливного газа и воздуха на забойной огневой нагреватель, устанавливаемый в нагнетательной скважине на период зажигания нефтеносного пласта, в случае применения огневого забойного генератора: 2) нагнетание окислителя (воздуха) в нефтеносный пласт через нагнетательную скважину для поддержания и перемещения фронта горения от нагнетательной скважины к добывающим; 3) утилизацию отходящих из добывающих скважин газов путем сжигания их или нагнетания в пласт; 4) подачу воздуха в систему контрольно-измерительных приборов и аппаратуру автоматики; 5) выдавливание нефти газом из трапов в групповой резервуар. Одновременно технологическая схема позволяет осуществлять и такие операции: 1) подачу нефти из добывающих скважин на групповую установку и отделение от воды и газа; 2) отбор отходящих газов горения из межтрубного пространства добывающих и наблюдательных скважин; 3) периодический отбор газовых труб из межтрубного пространства наблюдательных и добывающих скважин и с замерного трапа и направление их в автоматические газоанализаторы для определения содержания кислорода, окиси углерода, двуокиси углерода и метана; 4) регистрацию расхода топливного газа и воздуха в период РЕЗУЛЬТАТЫ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ДО И ПОСЛЕ ПРИМЕНЕНИЯ ВНУТРИПЛАСТОВОГО ГОРЕНИЯ Разработка залежи I майкопского горизонта (вторая пачка) начата в январе 1959 г. Максимальная добыча нефти (470 т/мес) была достигнута в конце периода разбуривания — к 1960 г. Уже к началу 1961 г. добыча снизилась на 50 % и составляла около 230 т/мес. К началу внедрения процесса внутрипластового горения (декабрь 1966 г.) добыча нефти составляла 110 т/мес. За восьмилетний начальный период разработки на естественном, т. е. до начала процесса ВГ, режиме было добыто 23,6 тыс. т нефти, 9,1 тыс. м3 воды и 910 тыс. м3 газа. Средний газовый фактор составлял 38 м3/т. Пластовое давление снизилось с 1,0 МПа до 0,75 МПа. Начальные геологические запасы нефти этой залежи были достаточны для проведения процесса внутрипластового горения. Согласно расчетам конечная нефтеотдача при обычном способе разработки залежи (на режиме истощения) не превышает 11,0%. К началу осуществления процесса внутрипластового горения текущая нефтеотдача достигла 9,1 %. Применение внутрипластового горения на залежи в течение 1967—1985 гг. на 7 элементах значительно улучшило основные показатели разработки. За 18 лет разработки с применением внутрипластового горения добыто 104 тыс. т нефти, из них 75 тыс. т за счет метода. Текущая нефтеотдача, отнесенная к площади, охваченной тепловым воздействием (7 элементов скважин), составила почти 40%, т. е. возросла на 20% по сравнению с разработкой на естественном режиме. Таким образом, процесс позволил интенсифицировать темп разработки залежи почти в 2 раза. Уже к концу второго года суммарная добыча нефти на залежи превысила предельно возможную суммарную добычу нефти при разработке на режиме истощения. Коэффициент текущей нефтеотдачи с воздействием на залежи в 2.35 раза выше предельно возможного его значения при обычной системе разработки. Уровень текущей добычи нефти по состоянию на конец 1980 г. составляет 150 т/мес.

Ниже приведены данные о дополнительной добыче нефти по годам: Годы ………………………………………1 2 3 4 5 6 Добыча, тыс.т…………………………….3,4 4,0 4,3 3,7 3,6 3,5 Годы………………………………………7 8 9 10 11 12 Добыча, тыс.т…………………………….3,4 3,7 3,5 3,8 4,4 4,1 Годы………………………………………13 14 15 16 17 18 Добыча, тыс.т…………………………….4 4,8 4,0 4 4 4

Видим, что эффективность процесса по показателю добыча нефти изменялась. Сначала этот показатель непрерывно возрастал, затем снизился, вновь увеличился, а в последний год снова снизился. Изменение уровня добычи связано с состоянием процесса внутрипластового горения, бурением дополнительных добывающих скважин и улучшением условий эксплуатации. В период начальной стадии опытных работ отмечалось активное продвижение фронтов горения, сопровождающееся интенсивным вытеснением нефти из выжженных зон и физико-химическим влиянием растворяющегося углекислого газа.

Таким образом, применение процесса на трех участках положительно отразилось на разработке всего объекта, что объясняется физико-химическим воздействием углекислого газа на нефть, а также некоторым увеличением давления в залежи. Важный показатель эффективности процесса — относительный расход воздуха на 1 т дополнительно добытой нефти. Эти данные по годам приведены ниже и отражены на рис. 2.17. Годы............................... 1 2 3 4 5 6 Расход воздуха, м3/т... 1550 2118 2180 2600 3520 3445 Годы.............................. 7 8 9 10 11 12 Расход воздуха, м3/т...... 2384 2150 2330 2470 2180 4280 Годы.............................. 13 14 15 16 17 18 Расход воздуха, м3/т.........2950 2430 2440 2455 2500 2500 Согласно технологической схеме опытных работ, средний относительный расход воздуха составляет 1415 м3/т. Из приведенных данных видно, что только на первом году проведения процесса фактический относительный расход воздуха почти соответствовал проектному, но затем стал увеличиваться и даже в период активного горения (1967—1969 гг.) был выше проектного на 50 % и более. В период 1970—1984 гг. относительный расход воздуха значительно возрос и превысил проектный в 1,8—2,6 раза. В среднем удельный расход воздуха на 1 т дополнительно добытой нефти составил 2—2,5 м3/т. Отклонение фактического относительного расхода воздуха от проектного связано с использованием кислорода на фронте горения с большим топ-ливообразованием, чем это предусмотрено проектом. Этот показатель можно значительно улучшить в случае применения влажного горения. Техни ко -эк ономичес к а я эффективность вну-трипластового горения на Павловой Горе. Благодаря высокой эффективности процесса внутрипластового горения на опытно-промышленном участке месторождения Павловой Горы капитальные затраты окупились в короткие сроки. Себестоимость дополнительно добытой нефти оказалась ниже общепромысловой на 20%. Процесс в целом оказался технологичным и экономичным. Основные издержки производства были связаны с подготовкой и нагнетанием в пласт рабочего агента (примерно 35%), около 30% приходится на работы, связанные с ремонтом и подготовкой скважин, 25 % — на обслуживание скважин и подготовку нефти и около 10% —на работы, связанные с научными исследованиями. В целом в результате опытно-промышленных работ, проводимых в течение длительного времени, доказано, что объект для разработки с применением внутрипластового горения оказался перспективным и соответствует условиям применения этого метода. Нефтеотдача к 20-му году разработки в пределах опытного участка достигнет 40%- Расчеты показывают, что конечный коэффициент нефтеотдачи в этой зоне может достичь 60 % (вместо 11 % на естественном режиме). Все это дает основание осуществлять работы по внутрипластовому горению на аналогичных месторождениях. Осложняющим фактором является образование стойких эмульсий, в особенности при проведении влажного горения и пескопро явления в добывающих скважинах.

ВНУТРИПЛАСТОВОЕ ГОРЕНИЕ В УСЛОВИЯХ ОДНОВРЕМЕННОГО ЗАЛЕГАНИЯ МАКРО-И МИКРОПОРИСТОГО КОЛЛЕКТОРОВ Вторым объектом по воздействию на пласт внутрипластовым горением была выбрана линза IV сарматского горизонта залежи тяжелой нефти месторождения Зыбза-Глубокий Яр. Продуктивный пласт характеризуется неоднородностью коллекторских свойств как по разрезу, так и по площади и представлен коллекторами микро- и макропористого типа с проницаемостью от 0,05 до 300 мкм2. Ниже приведены характеристика нефти, данные по линзе и некоторые параметры технологической схемы. Площадь, линзы, га................................................ 6,7 Средняя глубина залегания пласта, м.................. 660 Средняя толщина, м........................................ 5,7 I Текущая нефтенасыщенность пласта, %........... 42,1 Пластовая температура, 0С............................... 29 Плотность нефти, г/см3...................................... 0,976 Вязкость пластовой нефти, мПа-С......................... 2000 Атомное соотношение (Н/С).............................. 1,586 Массовая доля сернокислых смол, %.............. 64 Расход топлива (коксового остатка), кг/м3............ 39,4 Расход воздуха на 1 м3 породы, м8..................... 425 Опытно-промышленные работы по воздействию на пласт, выраженный сложным коллектором, обусловлены тем, что, кроме залежи Зыбза-Глубокий Яр, в Краснодарском крае имеются и другие объекты такого типа. Для выбранного объекта, согласно технологической схеме, была предусмотрена линейная схема термического воздействия на пласт. Три нагнетательные скважины расположены по короткой оси средней части линзы на расстоянии 70 м друг от друга, развитие фронта горения в одну и другую стороны линзы предусмотрено было на 230 и 130 м. По обе стороны от линии нагнетательных скважин для контроля за процессом расположено по одной наблюдательной скважине. Линза была вскрыта 18 скважинами. Пласт в ее пределах характеризуется большой неоднородностью и невыдержанностью коллекторских свойств. На небольшой площади IV горизонт вскрыт в одних скважинах как высокопроницаемый, а в других (соседних скважинах) даже затруднительно выделить интервал залегания горизонта. Более того, одной из нагнетательных скважин (скв. 1Н, расположенной в зоне выклинивания) вообще не вскрыт нефтеносный пласт. Линза имеет наклон; разность в абсолютных отметках крайних точек по длинной оси линзы составляет 100 м. По проекту считалось, что линза представляет собой единый объект. По результатам закачки воздуха в отдельные скважины удалось установить границы, хотя и весьма условно, ряда изолированных участков, что показано на рис. 2.17. Центральная часть линзы (район скв. 2Н, ЗН, 4Н. 181, 371, 2Э, 1К, 317, где проводили работы в 1971 и 1972 гг. по инициированию горения) выражена сильной трещиноватостью и не имеет свободной подвижной нефти. По трещинным каналам свободно проникал воздух от нагнетательной к добывающей скважине. В этой части линзы нагнетали пар (1852 и 1460 т) в добывающие скважины (скв. 2Э и 317), реагирующие на закачку воздуха в скв. ЗН. В итоге нефти или воды из них не получили. На опытном участке в центральной части линзы предпринимали неоднократные попытки осуществить процесс горения с помощью забойной горелки. Разжечь пласт через скв. 2Н и ЗН таким способом не удалось. Через 3—10 ч после начала работы газовой горелки снижалась приемистость нагнетательной скважины. Расход газа составил 240 м3/сут, воздуха — около 12 000 м3/сут (на горение газа и на охлаждение горелки). Изменение параметров по одному из этапов осуществления процесса горения приведено на рис. 2.18. Для нормальной работы газовой горелки необходимо поддерживать постоянный режим ее работы. В результате снижения приемистости скважины для обеспечения работы этой горелки необходимо было увеличить давление нагнетаемого воздуха для поддержания расхода воздуха около 12 тыс. м3/сут. Давление постепенно увеличивали на устье до 3,5 МПа (максимальное давление, которое обеспечивала компрессорная станция), после чего расход воздуха, нагнетаемого в пласт, снижался, и работу газовой горелки прекращали.

рис. 2.17. Структурная карта по кровле линзы IV сарматского горизонта и карта равных мощностей. Скважины: I — нагнетательные; II — добывающие: Ш— наблюдательные: IV — граница выклинивания лннзы: V — изогнпсы по кровле линзы; VI — линии равных толщин: VII — границы отдельных участков[26].

Одна из причин снижения приемистости нагнетательной скважины заключалась в температурном расширении породы пласта, что приводило к закрытию трещин (путей сообщения в пласте). В результате уменьшения приемистости скважин и значительного сокращения отвода тепла непосредственно в пласт резко увеличивалась температура на забое. После охлаждения призабойной зоны приемистость скважин не восстанавливалась. Только в результате обработки призабойной зоны скважины смесью соляной и плавиковой кислот разрушалась оплавленная порода и восстанавливалась приемистость. Последующие попытки разжечь пласт с помощью газовой горелки приводили к снижению этого показателя.

РИС. 2.18. Изменение давления, расхода воздуха и температуры со временем при работе забойной газовой горелки: I — расход воздуха между 65—127-мм колоннами; 2 —давление в трапе; 3 —давление между 127—203-мм колоннами; 5 — давление в 38-мм колонне; 6 — температура выходящих газов в горелке; 7 — расход воздуха в 38-мм колонне на горение[26]

В лаборатории на экспериментальной установке провели опыты с применением неоднородной пористой среды, представленной песком и брекчией, для изучения механизма процесса внутри-пластового горения и определения основных рабочих параметров применительно к пласту на залежи Зыбза. В результате опытов установлены следующие основные закономерности. 1. Горение нефти в горной породе, представленной брекчией, происходит с большим расходом воздуха и меньшей скоростью распространения фронта горения по сравнению с процессом в пористой среде — песке. 2. На процесс горения в пористой среде существенно влияют количество и размер включений непористой массы. 3.Обводнение пористой среды ухудшает условия горения. Анализ причин неудачного инициирования фронта горения с помощью забойной газовой горелки на опытном участке залежи Зыбза, а также дополнительное изучение процесса горения на линейной модели с учетом неоднородности пласта привели к выводу о необходимости более тщательной предварительной подготовки нагнетательной скважины и использования другого способа создания фронта горения Учитывая характер строения коллекторов, фильтрационные параметры пласта и отсутствие нефти в нагнетательной скв. ЗН, в эту скважину решили закачать 50 м3 безводной тяжелой нефти, подогретой до температуры 80 °С. Через двое суток высота столба нефти над пластом увеличилась до 20 м. Забойные газовые горелки наиболее пригодны для продуктивных пластов толщиной от 15 м и более, содержащих неподвижную, но легко окисляемую нефть. При высокой температуре теплоносителя (530—820 СС) и значительной плотности воздушного потока (в начальный момент инициирования горения) снижается содержание нефти ниже минимально необходимого количества для развития фронта горения. В нашем случае, когда эффективная толщина пласта около 5,5 м, более пригоден электрический нагреватель, который позволяет медленно повышать температуру нагнетаемого воздуха (10—100 °С) при небольшой плотности воздушного потока. Скорость повышения температуры регулируется изменением напряжения (380—560 В), а плотность потока — темпом нагнетания воздуха. Для образования фронта горения необходимо обеспечить температуру нагрева воздуха порядка 320—420 °С. Чтобы успешно поджечь пласт, большое значение имеет суммарное количество тепла, введенного в него. По опытным данным, на 1 м толщины пласта рекомендуется расход тепла в пределах 1 — 11,5 млн. кДж/м3. Электрический нагреватель для создания фронта горения состоял из следующих элементов: трехфазного нагревателя номинальной мощности 24 кВт (длина 5,5 м, диаметр 116 мм); силового кабеля типа КТНГ-10; станции управления ТЭХ-50 В/13АЗ; автотрансформатора АТСЗ-30. Температура нагнетаемого в пласт воздуха контролировалась термопарой типа ХК и термнетором. Устье скважины герметизировали лубрикатором. Процесс инициирования горения был начат 31/V-1972 г. и продолжался до 7/VII-1972 г. Кривые процесса инициирования горения показаны на рис. 2.19. При расходе воздуха около 3,5 тыс. м3/сут температура его была 350—400 °С. Забойная мощность электронагревателя поддерживалась на уровне 15 кВт. Было введено тепла 48,2 млн. кДж/м3 и 135 тыс. м3 воздуха. Удельный расход тепла составил около 8,4 млн. кДж/м3, По анализу газа из скважин было сделано заключение, что фронт горения образовался через 10—15 сут после начала процесса. Для успешного развития фронта горения путем создания вокруг нагнетательной скважины более обширной зоны высоких температур нагрев с помощью электрического нагревателя проводили в течение 36 сут. Расчет показывает, что к моменту образования фронта горения пласт прогрелся до температуры 320 °С на удалении по радиусу около 1 м. После отключения электронагревателя в течение 23 сут постепенно увеличивался расход воздуха с 3 до 19 тыс. м3/сут. Давление повысилось с 0,17 до 2,5 МПа. С начала создания фронта горения 15/VI 1972 г. и до конца ноября горение происходило нормально, при этом незначительно увеличилась объемная доля кислорода в выходящем газе (с 0 до 2—5%) и уменьшилась доля углекислого газа (с 12—15 до 8— 10%) при постоянном нагнетании воздуха и поддержании давления на одном уровне, что видно из рис. 2.20.

РИС. 2.19. Кривые процесса инициирования горения в скв. ЗН [26]

Начиная с конца ноября, при неизменных расходе воздуха и давлении, началось увеличение объемной доли кислорода (с 4— 5% до 14—15%) и снижение доли углекислого газа (с 8—10 до 3—4%). Для поддержания процесса горения количество нагнетаемого воздуха уменьшили с 21—22 до 11 —12 тыс. м3/сут, что привело к снижению давления до 1,2 МПа. В результате в течение 4 мес медленно увеличивалось содержание кислорода и снижалось количество двуокиси углерода в газе. К августу 1973 г. закачку воздуха в скв. ЗН прекратили, так как количество кислорода возросло до 18—19%, а двуокиси углерода снизилось до 1,5—2%. Это указывало на то, что в линзе происходило только низкотемпературное окисление нефти.

РИС. 2.20. Изменение содержания кислорода (2) и углекислого газа (/) в добываемом газе [26] С начала опытных работ увеличения добычи нефти из добывающих скважин за счет процесса внутрипластового горения практически не получено. Кроме того, установлено, что граница распространения линзы, толщина пласта и его нефтенасыщенность имеют существенно различные значения по сравнению с теми, которые были отмечены в проекте разработки. Объект не соответствует ранее имевшимся представлениям, а условия для проведения эксперимента по осуществлению внутрипластового горения оказались крайне неблагоприятными. Хотя в период проведения опытно-промышленных работ по внутрипластовому горению на месторождении Зыбза практически не было добыто дополнительной нефти, тем не менее полученные результаты позволили сделать определенные выводы, имеющие научное и практическое значение. 1. Доказано, что в нефтяных пластах, представленных макро-и микропористыми коллекторами, внутрипластовое горение развивается в основном в макропоровом коллекторе в течение более чем 9 мес. И так как скорость продвижения фронта горения в макропоровых каналах была высокой (50 см/сут и более), то происходящий в этих условиях термодинамический процесс был близок к адиабатическому, при котором теплота не отдавалась макропо-ровым коллекторам, вследствие чего и не происходило разогрева пластов, а тем более горения нефти в них. 2. Наличие макропоровых коллекторов способствует быстрому прорыву нагнетаемого в пласт воздуха в добывающие скважины, что в условиях высокого содержания газа может привести к взрывоопасной концентрации смеси углеводорода и кислорода. 3. Процесс внутрипластового горения в коллекторах микро- и макропористого типа происходит при условиях, способствующих снижению скорости продвижения фронта горения в макропоровом коллекторе или при нагнетании таких рабочих агентов, которые обеспечили бы возникновение внутрипластовых окислительных процессов в микропористых коллекторах. 4. Полученные негативные результаты при использовании внутрипластового горения в условиях микро- и макропористых коллекторов имеют определенное научное значение; их следует учитывать во время выбора объектов для применения теплового воздействия на пласт. 2.2.5. Применение тепловых методов разработки на нефтяных месторождениях Башкортостана [26] Основные запасы нефти на месторождениях Башкортостана содержатся в девонских отложениях маловязкой нефти (1—3 мПа-с). Анализ выработки запасов нефти повышенной и высокой вязкости показывает, что текущая нефтеотдача залежей, приуроченных к терригенным коллекторам бобриковского и тульского горизонтов, визейского яруса нижнего карбона, составляет 10— 20%, а в карбонатных коллекторах не превышает 6% (турнейский ярус нижнего карбона) н 3 % (фоминский ярус верхнего карбона). Исключительно низкой текущей нефтеотдачей характеризуются залежи нефти в карбонатных коллекторах каширо-подольского горизонта— 1—2 %. Остаточные балансовые запасы нефти вязкостью 10—20мПа-с залегают в многочисленных залежах терригенной толщи нижнего карбона Арланского и других месторождений. В терригенных отложениях верхнего девона также имеются залежи нефти с вязкостью 15—30 мПа-с. В карбонатных коллекторах среднего и нижнего карбона и фоминского яруса верхнего девона платформы имеются значительные запасы нефти вязкостью до 30 мПа-с. Нефтяные залежи северо-западной и западной частей Башкирии, приуроченные к терригенным коллекторам порового типа в бобриковском и тульском горизонтах визейского яруса и карбонатным коллекторам турнейского яруса, содержат нефть вязкостью свыше 30 мПа-с. В Ишимбайском нефтеносном районе выделяется группа залежей с высокой вязкостью от 50 до 1000 мПа-с. Из изложенного следует, что нефтяные месторождения республики — перспективные объекты для использования тепловых методов разработки, что подтверждается полученными промысловыми результатами, осуществленными в различных физико-геологических условиях. Здесь, начиная с 1966 г., применяли различные способы термического воздействия на призабойную зону скважин с использованием электропрогрева, пара, огневого прогрева, термохимических реакций и других теплоносителей. В табл. 2.14 приведены технологические результаты, полученные при термических методах воздействия на призабойную зону скважин.

Таблица 2.14 Результаты термических методов воздействия Способ воздействия Число скважино-обработок Суммарный эффект тыс. Электротепловой 176 355 Паротепловой 138 44 Огневой 361 43 Термокислотный 452 95 Горячая нефть 2150 346 Термохимический (ТГХВ) 2792 2174 Итого 7069 3057 Как видно из приведенных данных, термическое воздействие на призабойную зону скважин — эффективное средство для интенсификации добычи нефти и увеличения нефтеотдачи пластов. За счет этих методов дополнительно на месторождениях Башкортостана получено свыше 3 млн. т нефти. Среди методов теплового воздействия на призабойную зону пласта перспективны для нефтяных месторождений республики и Урало-Волжской провинции термогазохимические, электро-, паротепловые и огневые обработки скважин. Паротепловые обработки прошли испытания на Туймазин-ском, Арланском и Ишимбайском месторождениях. Наилучшие результаты получены в карбонатных коллекторах Ишимбайского месторождения, где в результате 138 обработок получено 44 тыс. т дополнительной нефти. Дополнительная добыча от одной обработки составила более 500 т. Установлены следующие основные параметры паротепловых обработок для карбонатных коллекторов до глубины 800 м: темп нагнетания пара 5—7 т/ч; температура пара 250—290 °С; продолжительность нагнетания пара 15— 20 сут. Способ можно применять на многих месторождениях Урало-Волжской провинции. Успешным оказался и термогазохимический способ воздействия на призабойную зону пласта, разработанный ПермНИПИ-нефтью и впервые примененный объединением «Пермнефть». Технология способа заключается в сжигании пороха (медленно горящего) на забое скважин против интервала продуктивного пласта. В результате на пласт действуют температура, газы горения и давление. В процессе реакции в карбонатных коллекторах образуется и соляная кислота. Для обработки призабойной зоны пласта в зависимости от геолого-физической характеристики разработано несколько моделей аккумуляторов. Скорость горения зависит от состава пороха, давления в скважине и начальной температуры заряда. При горении температура среды в скважине составляет 250—700 °С, а давление может кратковременно достигать 3,0—100,0 МПа. Процесс тепловыделения носит импульсный характер и его перенос сопровождается движением нагретых жидких и газообразных компонентов горения по макротрещинам в глубь продуктивного пласта. Одним из важных механизмов при горении пороха является то, что образуется углекислый газ и хлористый водород, которые при наличии водной фазы в пласте образовывают солянокислотный раствор с концентрацией 5%. Соляная кислота вступает в реакцию с карбонатными коллекторами, растворяет их и образует дополнительные трещины в пласте. Термогазохимический способ добычи нефти применяют более чем на 30 месторождениях Башкирии с карбонатными и терригенными коллекторами, за счет которых добыто около 1 млн. т нефти. Способ оптимизирован, практически прошел промысловые испытания и может быть также рекомендован для других районов Урало-Волжской нефтяной провинции. В республике проводятся опытно-промышленные работы по разработке месторождений с применением теплоносителей и внутрипластовым горением. На Ашитском участке Арланского месторождения осуществлен эксперимент по нагнетанию в пласт горячей воды. Объектом для эксперимента был выбран пласт С-6 бобриковского горизонта терригенной толщи нижнего карбона на глубине 1250 м. Горячую воду нагнетали через одну скважину. Вокруг нее были расположены три добывающие скважины на расстоянии 90— 130 м, образуя треугольную площадь 2,1 га, и шесть добывающих скважин, находящихся на расстоянии 500 м. При темпе нагнетания воды 200 м3/сут с температурой 150 °С удалось прогреть пласт в радиусе 60 м до 60 °С. Нагнетание горячей воды оказало в основном существенное воздействие на участок, ограниченный первым рядом скважин. В результате дебит скважин этого ряда увеличился в 2 раза. После гидродинамического воздействия увеличились дебиты нефти и в скважинах второго ряда. Дополнительно за счет теплового воздействия добыто 19 тыс. т нефти. Промысловый эксперимент по нагнетанию пара в пласт проведен и на Нагаевском опытном участке Арланского месторождения в известняках каширо-подольского горизонта. Применение заводнения не дало обнадеживающих результатов. Нефтеотдача па естественном режиме, как показали расчеты, не превышает 10%. На участке было сформировано три элемента скважин с пятиточечной системой расстановки скважин. Расстояние от нагнетательной до добывающих скважин составляет 100 м, толщина продуктивной пачки 32 м, проницаемость 0,4 мкм2, глубина залегания 750—800 м. За время опытно-промышленных работ в пласт было подано около 70 тыс. т теплоносителя при параметрах: давление 10,0 МПа; температура 270—300 °С. Дополнительно получено свыше 11 тыс. т нефти. Текущая нефтеотдача первого элемента скважин достигла 49 %. Результаты опытно-промышленных работ на Ашитском и Нагаевском участках позволили запроектировать процесс разработки центрального купола Воядинского месторождения с применением высокотемпературной воды. В соответствии с проектом дополнительная добыча нефти составит 850 тыс. т, а нефтеотдача достигнет 45% вместо 11,6% при заводнении с применением холодной воды.

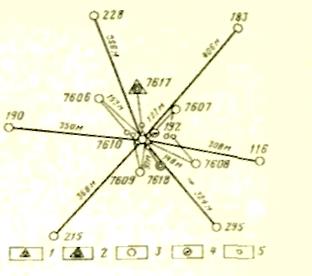

На Ашитском участке проводят также опытно-промышленные работы по внутрипластовому горению в условиях высокой обводненности продукции (90—95%). Объектом выбран продуктивный пласт С-6, представленный песчаником. На участке имеются 2 нагнетательные, 10 добывающих и одна наблюдательная скважина. Толщина пласта при глубине его залегания 1500 м равна 12 м, проницаемость 1,5—1,8 мкм2 и более, вязкость нефти 15—50 мПа-с, плотность нефти в пластовых условиях 870— 905 г/см3. Нефть терригенных отложений нижнего карбона относится к типу тяжелых, высокосернистых, парафинистых. В породах содержатся горючие вещества — пириты, уголь. Цель опытно-промышленных работ на Ашитском участке — изучение возможности создания внутрипластового горения в глубокозалегающем высокообводненном пласте, содержащем нефть средней вязкости. Опытный участок выбран в районе действующих добывающих скважин (скв. 190, 215, 295, 116, 183, 228, 192). Здесь же пробурены воздухонагнетательная скв. 7610 и четыре добывающих (скв. 7606, 7607, 7608, 7609). На рис. 2.22 показана схема расположения скважин опытного участка, а на рис. 2.23 — блок-диаграмма пласта. Инициирование горения было начато в апреле 1979 г. при темпе нагнетания воздуха в начале 1983 г., равном 10 тыс. м3/сут, а к середине этого года оно было доведено до 45—50 тыс. м3/сут. Давление нагнетания воздуха 13,0—17,0 МПа. Для нагнетания воздуха использовали установку ОВГ-3. Инициирование горения было осуществлено с помощью электронагревателя. Через 5 мес. фронт горения достиг наблюдательной скв. 192, находящейся на расстоянии 28 м от воздухонагнетательной. Наибольшая температура, зафиксированная прибо-

При опытно-промышленных работах были осложнения, которые влияли на процесс эксплуатации добывающих скважин. С момента установления устойчивого горения в газообразных продуктах появились сернистые соединения (H 2S)—до 4—5%. Это усиливало коррозионную активность среды и осложняло эксплуатацию добывающих скважин. Другими осложняющими факторами были образование стойких эмульсий и пескопроявление в добывающих скважинах. В результате осуществления внутрипластового горения на опытном участке получено дополнительно к концу 1985 г. свыше 45 тыс. т нефти при воздухонефтяном отношении около 1500 м3/т.

Выводы 1. Опытно-промышленными работами на Арланском участке доказана возможность осуществления внутрипластового горения в условиях истощенного и высокообводненного пласта, содержащего сернистую нефть повышенной вязкости. 2. Термогидродинамическими исследованиями установлено, что процессом внутрипластового горения охвачена наиболее промытая в результате заводнения нижняя часть пласта С-6. Это значит, что обеспечивается выработка оставшейся после заводнения неизвлеченной нефти. 3. Технологический эффект в результате внутрипластового горения выразился ростом дебитов нефти и снижением обводненности продукции с 95 до 80 —85 %. 4. Эксплуатация добывающих скважин сопровождается выпадением асфальтосмолистых веществ и парафина, что осложняет работу скважинных насосов. 5. Добываемая продукция характеризуется повышением кислотности (рН до 1,8) и содержания окисленных продуктов, что интенсифицирует коррозию внутрискважинного оборудования. Применение ингибитора коррозии СК-378 в значительной мере снижает коррозию оборудования. 6. В целях улучшения работы добывающих скважин в результате выпадения асфальтосмолистых веществ и парафина необходимо практиковать тепловые обработки призабойных зон пласта. В целях нейтрализации сернистых соединений и уменьшения их вредного влияния на оборудование и окружающую среду необходимо опробовать процесс внутрипластового горения с оторочкой сульфируемых реагентов (ВГсОСР), который прошел успешные испытания в аналогичных условиях на месторождении Сураханы. Проведенные работы по ВГ в условиях высокой обводненности продукции имеют принципиальное значение не только для Арланского месторождения, но и для других обводненных нефтяных залежей У рало-Волжской провинции.

Рис. 2.22. Схема расположения скважин на Ашитском опытном участке. Скважины: 1 — воздухонагревательная; 2 — воздухонагнетательная: 3 — добывающая; 4 — наблюдательная; 5 — устье [26]

Рис. 2.23. Блок-диаграмма пласта Ашитского опытного участка Алан-ского месторождения: 1 — песчаники нефтеносные; 2 — песчаники нефтеносные глинистые; 3 — алевролито-глинистые породы; 4 — часть залежи, промытая пластовой водой; 5 — часть залежи, промытая закаченной водой; 6 — добывающая скважина: 7 — воздухонагнетательная скважина[26].

2.2.6. Реализация термических методов воздействия на месторождениях Каражанбас и Кенкияк Казахстана [60] Месторождение Каражанбас Структура представляет собой крупную брахиантиклинальную складку с углами падения пластов от 10 до 40°, вытянутую в субширотном направлении, имеющую размеры по кровле пласта А 30х60 км с амплитудой порядка 100 м. Каражанбасская структура разбита на 7 блоков. Промышленная нефтеносность установлена в нижнемеловых и средне-юрских отложениях (соответственно в пластах А, Б, В, Г, Д и Ю-1, ЮII). Залежи по типу относятся к пластовым сводовым тектонически нарушенным. Основные запасы нефти приурочены к горизонтам Г и Ю-I, где эффективная нефтенасыщенная толщина достигает 20 м. Остальные пласты имеют сложное строение и преимущественно характеризуются не большими толщинами (2—8 м). Нефтенасыщенные пласты залегают на небольших глубинах (300—500 м) и имеют высокие коллекторские свойства: проницаемость 0,350 мкм2, пористость от 20 до 40%. Не

|

||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 984; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.174.122 (0.014 с.) |

По фактическим данным разработки залежи I майкопского горизонта суммарная дополнительная добыча нефти за счет процесса составляет 20,83 тыс. т (4,09 по первому участку; 13,55 — по второму и 3,19 — по третьему).

По фактическим данным разработки залежи I майкопского горизонта суммарная дополнительная добыча нефти за счет процесса составляет 20,83 тыс. т (4,09 по первому участку; 13,55 — по второму и 3,19 — по третьему).

В результате происходящих в пласте процессов окисления и горения увеличились дебиты скважин и уменьшилась обводненность продукции. Так, если суммарный дебит нефти по скважинам первого ряда до начала процесса составил 5,7 т/сут при обводненности продукции 95%, то через год он возрос до 25— 30 т/сут, а обводненность продукции снизилась до 80—83%. В дальнейшем, примерно через 3 года, было отмечено положительное влияние процесса и на скважины второго ряда. Скорость продвижения фронта горения равнялась 0,15 м/сут.

В результате происходящих в пласте процессов окисления и горения увеличились дебиты скважин и уменьшилась обводненность продукции. Так, если суммарный дебит нефти по скважинам первого ряда до начала процесса составил 5,7 т/сут при обводненности продукции 95%, то через год он возрос до 25— 30 т/сут, а обводненность продукции снизилась до 80—83%. В дальнейшем, примерно через 3 года, было отмечено положительное влияние процесса и на скважины второго ряда. Скорость продвижения фронта горения равнялась 0,15 м/сут.