Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Прокладка линий связи и электропередачСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

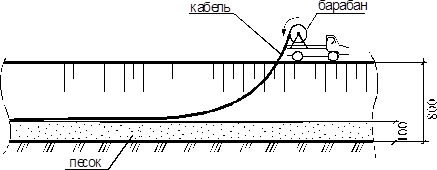

Электрические сети разделяются: § по напряжению (высокого от 1 до 10 кВ, низкого от 127 до 380 В, слаботочные до 36 В и линии связи); § по способу прокладки (подземные кабельные; надземные и воздушные). Прокладка кабелей осуществляется в одну, две и более параллельных линий (рис.2). В траншеи глубиной до 0,8 м кабель прокладывают: по песчаной подушке толщиной до 10 см и перекрываются таким же по высоте слоем песка, а сверху насухо тычками выкладывают защитный слой кирпича; в блоках и трубах (высокая степень защиты от механических повреждений и более удобна эксплуатация, т.к. в случае замены поврежденных участков нет необходимости вскрывать всю траншею); в полупроходных и проходных каналах, коллекторах, тоннелях и галереях (стоимость таких сетей относительно высока, но она восполняется возможностью их постоянного осмотра, и, кроме этого, одновременно прокладываются другие инженерные сети).

Кабели доставляются в барабанах и раскатывают змейкой по подготовленному основанию траншеи. Способы прокладки представлены на рис.3. Соединение кабелей осуществляется при помощи соединительных муфт, которые указываются на планах с привязкой на местности. В блоки и трубы кабель протягивают, предварительно смазав его солидолом, со скоростью до 5 км/ч. Испытание проводят повышенным напряжением. Воздушные линии устраивают на деревянных, железобетонных и металлических опорах. Применяют алюминиевые и стальные оцинкованные провода и тросы. Крепление и соединение осуществляется проволочными вязками, специальными зажимами, электроконтактной сваркой и др. Провода разматываются с барабанов и раскладываются вдоль трассы. Свободный конец провода крепят к уже смонтированному при помощи специальных зажимов. Телескопической вышкой провод поднимают по всей длине между двумя столбами и временно закрепляют к их траверсам. Далее провод натягивают и прикрепляют окончательно к изоляторам.

Рис. 3 Способы прокладки электрических кабелей.

Тепло- и водопроводные сети Конструктивные особенности наружных тепло- и водопроводных сетей. Внешняя (внутренняя непосредственно в зданиях) подача вода (отопление) осуществляется под давлением, напором (напорные инженерные сети), величина которого зависит от интенсивности подачи и дальности транспортирования. Трасса водопроводов должна 1) проходить по пологой местности, 2) иметь минимальное число искусственных сооружений, 3) быть доступной для обслуживания, 4) прокладку необходимо осуществлять преимущественно вдоль проездов или автомобильных дорог. Пересечение проездов и дорог должно осуществляться под углом максимально приближенным к 90 градусам. 5) иметь уклон для опорожнения 0,001 по направлению к выпускам. Трубопроводы состоят из отдельных элементов: 1) труб, 2) фасонных частей, 3) арматуры 4) контрольно-измерительных приборов 5) смотровых колодцев.

Трубы Применяют, как правило, неметаллические (асбестоцементные, железобетонные, и пластмассовые трубы различных модификаций: винипластовые, полиэтиленовые, керамические, стеклопластиковые и др.). Применение металлических труб (чугунные и стальные) должно быть в каждом случае обоснованно. Чугунные напорные трубы применяются для укладки постоянных водопроводных сетей невысокого давления в пределах населенных пунктов, городов и промышленных площадок. Стальные трубы применяются в условиях 1. больших рабочих давлений, 2. высоких температурах (теплотрасса), 3. больших статических нагрузках, 4. в просадочных грунтах и болотах, 5. для переходов под железными и автомобильными дорогами, 6. через водные преграды и 7. в местах пересечения с сетями канализации.

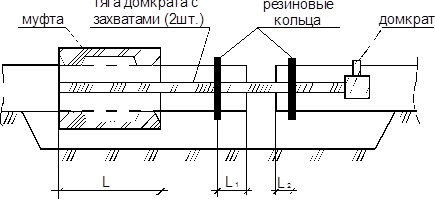

Асбестоцементные напорные трубы рассчитаны на рабочее гидравлическое давление до 1,5 МПа, внутренним диаметром от 96 до 473 мм, длинной от 2950 до 5950 мм и массой от 7,8 до 173,6кг/м. К достоинствам относятся: устойчивая гладкость внутренних стенок, малая теплопроводность, небольшая масса, сравнительно низкая стоимость, коррозионная стойкость. Недостатками являются плохая ударная стойкость, восприятие невысоких гидравлических давлений и статических нагрузок, сложность стыковых соединений. Для соединения наружные концы труб обточены на длину 200 мм. Используются гладкие муфты (см. рис. 4) надвижные с внутренними двумя буртиками. На ранее уложенную трубу одевают муфту и резиновое кольцо на расстоянии L = 0,5 l + 5 мм (где l – длина муфты). Второе кольцо надевают на конец присоединяемой трубы на расстоянии 10мм от ее торца. Для улучшения условий работ в местах соединения труб устраивают приямки. На вновь уложенной трубе закрепляется домкрат, при помощи которого муфта плавно надвигается на стык. Правильность расположения колец проверяется специальным щупом. После гидравлического испытания наружное пространство между трубой и муфтой заполняется цементным раствором или специальными мастиками, которые поставляются вместе с трубами, муфтами и резиновыми кольцами заводами изготовителями.

Рис.4. Муфтовое соединение асбестоцементных труб на резиновых кольцах.

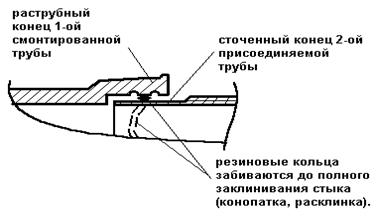

Железобетонные напорные трубы рассчитаны на рабочее гидравлическое давление до 1,5 МПа, изготавливаются с предварительно напряженной арматурой, в основном методом виброгидропрессования, с внутренним диаметром от 500 до 1200 мм. Достоинствами являются долговечность, сравнительно небольшой расход металла. Недостаток заключается в их большой массе. Соединение осуществляется на раструбах (см. рис. 5) при помощи уплотняющих резиновых колец, зажимаемым между гладким концом трубы и щелью раструба, которые заделываются цементным или асбестоцементным раствором.

Рис. 5. Раструбное соединение на резиновых кольцах.

Пластмассовые трубы воспринимают рабочее давление до 1,6МПа, наружный диаметр от 10 до 1200 мм. Достоинствами является: устойчивая гладкость внутренних стенок, небольшая масса, низкая теплопроводность и коррозионная стойкость, исключено воздействие блуждающих токов, а так же относительная простота монтажа трубопроводов. Недостатки состоят в хрупкости, высоком коэффициенте линейного расширения от действующих нагрузок, и не все материалы пластмассовых труб пригодны для транспортировки питьевой воды. Соединение труб осуществляется при помощи: § сварки контактным нагревом струей горячего воздуха до 220 градусов с присадкой пластмассовых прутков, однако такое соединение обладает высокой хрупкостью особенно при действии отрицательных температур, поэтому требуется надежное основание и хорошее утепление; § раструбов состоящее из (если это не выполнено в заводских условиях) дополнительной операции по образованию раструба, для чего конец трубы нагревают до 180 градусов и осторожно растягивают его на оправке, после чего выполняют соединение на клею или резиновых кольцах с последующей заделкой мастикой или конопаткой; § фланцев, которые могут быть сразу отлиты с одной стороны трубы или быть надвижными, изготовленными из листового винипласта толщиной 10-20мм, в качестве прокладок применяется листовая пористая резина или плотный поролон, стягивание фланцев осуществляется на болтах; § резьбовых муфт, которые применяются для соединении труб небольших диаметров при прокладке внутренних и внешних распределительных водопроводов.

Чугунные напорные трубы изготавливаются методом центробежного и полунепрерывного литья, диаметром 65...1000мм. Соединение труб раструбное с рабочим давлением до 1 МПа. Заделка осуществляется просмоленной прядью, асбестоцементом, горячим или холодным свинцом.

Стальные трубы с целью экономии металла применяются в особых оговоренных условиях (см. выше). Диаметр труб 100...1400мм. Достоинства – обладают высокой прочностью, сравнительно небольшой массой, эластичностью, простым соединением на сварке. К недостаткам относятся низкая коррозионная стойкость, высокая заростаемость, из-за чего срок службы их значительно ниже по сравнению с другими типами труб. Непосредственно перед сваркой осуществляют сборку стыка: подкладками добиваются соосности и прямолинейности стыкуемых труб; шаблоном проверяют углы скоса торцов (8-10 градусов при толщине стенок до 6мм и 35 градусов при толщине 7-10мм) и величину притупления кромок 2-3мм; стыкуемые поверхности зачищают до металлического блеска на ширину 10-15мм; центрируют стык при помощи центраторов (см. рис. 6) и осуществляют временное закрепление при помощи прихваток сваркой. Сваривают стыки при толщине труб до 8 мм в два, более – в три слоя (см. рис. 7).

Рис. 6. Центраторы труб; а, б, в, г - соответственно, натяжной, эксцентриковый, звеньевой и на временно приваренных уголках и скобах. P.S. для труб диаметром более 1000 мм применяется внутренний центратор.

Рис. 7. Порядок сварки стыков а, б – соответственно, поворотных и неповоротных стыков.

Фасонные части выпускаются из различных материалов, как правило централизованно заводами, и служат для присоединения, разветвления, пересечения и поворотов трубопроводов (см. рис. 8). В среднем при устройстве одного километра внешней трубопроводной сети расходуется от 50 до 5000 кг различных фасонных частей.

Рис. 8. Фасонные части (примеры).

Арматура. По назначению подразделяется на запорную, предохранительную, регулирующую и водоразборную. (задвижки, краны, вентиля, клапаны, регуляторы давления, клапаны для выпуска воздуха и т.д.) Приборы и устройства подразделяются на измерительные и контрольные приборы. Смотровые колодцы предназначены для установки арматуры и сооружают из железобетонных элементов и реже из кирпича. (рис 9)

Рис. 9. Смотровой водопроводный колодец

Прокладка трубопроводов Способы прокладки трубопроводов зависят от конструктивных и строительно-технологических особенностей сетей и условий строительства. Глубина укладки труб зависит от гидрогеологических особенностей рельефа местности, проектных уклонов, срока эксплуатации, глубины промерзания грунтов и динамических нагрузок и обычно находится в пределах 0,6...0,9 м для газопроводов и до 6м для водопровода и канализации. Различают открытый, скрытый и закрытый способы прокладки. 1. Открытый способ – трубы укладываются по существующим или специально возводимым строительным конструкциям (см. рис. 10), когда доступ к ним открыт для осмотра, ремонта и эксплуатации. Высота прокладки по стенам составляет 1,8-2,2 м, а по отдельным опорам от 2,2 м и выше. Крепление трубопроводов осуществляется на скользящих и неподвижных опорах, на подвесках, крючьях и хомутах.

Рис. 10. Способы прокладки трубопроводов открытым способом; а, б, в – соответственно, по опорам, по стенам, по перекрытиям.

2. Скрытая прокладка предусматривает прокладку в траншеях или каналах (см. рис. 11), когда доступ к ним свободен только во время прокладки, а во время эксплуатации только после вскрытия. Ширина траншеи принимается из условия беспрепятственного выполнения рабочими различных операций.

Рис. 11. Способы прокладки трубопроводов скрытым способом а, б, в – в траншеях; г – в каналах.

Минимальное расстояние от наиболее выступающей части трубопровода до нижней кромки траншеи не должно быть меньше 30 см. В местах соединения труб дополнительно откапывают приямки (табл. 1). Таблица 1 Размеры приямков

Примечание: Д0 – наружный диаметр трубы, раструба, муфты и т.д.

По дну траншеи трубопроводы прокладывают по естественному или искусственному основанию. Естественное основание планируют таким образом, чтобы плоскость обирания составляла с плоскостью поперечного сечения трубы угол 90 градусов. Искусственное основание выполняется в виде щебеночных, песчаных или бетонных подушек, на свайных опорах, бетонных лотках и т.д. Все детали и узлы доставляются на строительную площадку и раскладываются вдоль траншеи. Осуществляют приемку основания траншеи и выполняют разметку осей трубопровода и мест расположения арматуры, приборов и фасонных частей. Особое внимание уделяют соблюдению проектных уклонов. При необходимости осуществляют укрупнительную сборку трубопроводов (длинна труб в среднем от 2 до 18 м, поэтому их перед укладкой укрупняют в звенья из 3-6 элементов), массой до 7т и длинной до 40м (керамические и чугунные трубы до 4м). В местах соединения трубопровода при укрупнительной сборке выполняют проверку качества стыков и выполняют гидро- и теплоизоляцию (звенья трубопроводов не заизолированы у стыков). Проверка качества стыков отдельных укрупненных участков на строительной площадку осложнена. Поэтому если эти работы предварительно не выполнены на заводе и т.п., то проверку качества стыков укрупнительной сборки и их изоляция выполняется вместе со стыками выполняемыми непосредственно по месту укладки труб. Укладку труб осуществляют при помощи крана, трубоукладчика и средств малой механизации – треног (см. рис. 12). Так как стыки трубопроводов при их укрупнительной сборке не работают на растяжение то их укладку осуществляют при помощи специальных приспособлений: стропами - "полотенцами", полуавтоматическими клещевыми захватами и траверсами (см. рис. 13). При укладке труб в траншеи запрещается подкладывать доски, клинья и т.п. Для предохранения труб от повреждений и случайных смещений их сразу после укладки присыпают песком или рыхлым грунтом. После соединения труб на одной захватке выполняют их проверку, после чего производят заделку, гидро- и теплоизоляцию стыков. Окончательная засыпка осуществляется послойно по 25...50см со смачиванием и уплотнением вибро- или пневмотрамбовкой.

Рис. 12. Прокладка трубопроводов.

Рис. 13. Захватные приспособления; а, б – соответственно, траверса и кольцевой полуавтоматический захват.

3. Закрытым способом трубы прокладываются без вскрытия грунта путем прокалывания, продавливания, горизонтальным бурением, щитовой или штольневой проходкой, а также под водой, в болотах и в других условиях, когда доступ к трубам после укладки невозможен или очень затруднен (см. рис. 14). Прокладка трубопроводов без вскрытия грунта позволяет избежать: § разборку и восстановление дорожного покрытия; § временного закрытия или осложнения в движении городского транспорта; § искусственного водопонижения, § особенно целесообразна в зимних условиях.

Рис. 14 закрытая прокладка трубопроводов. а) без вскрытия грунта, б) в траншеях под водой.

3.1. Прокалыванием укладываются трубы в суглинистых и глинистых грунтах исключающих наличие гравия, щебня и валунов (в песчаных грунтах этот способ менее эффективен). При прокалывании происходит уплотнение грунта вокруг образовавшегося ствола (см. рис. 15). При прокалывании грунта сразу же прокладываемой трубой ее диаметр составляет от 50 до 500мм.

Рис. 15 Прокладка труб методом прокалывания. 1 – насосная установка; 2 – рабочий котлован; 3 – приемный котлован; 4 – приямок для стыковки труб; 5 – прокладываемые трубы; 6 – направляющие рамы; 7 – удлинительный патрубок; 8 – гидродомкраты; 9 – упорные плиты; 10 – упоры свайные.

Основной недостаток данного способа состоит в том, что отсутствует наружная изоляция. На трубу насаживают и приваривают конический наконечник с диаметром, для уменьшения сил трения, на 20-25мм большим наружного диаметра трубы. Кроме этого на наконечнике высверливают отверстия диаметром 3-5мм, через которые под давлением 1-2атм подают воду, которая размывает и смачивает грунт. Также могут применяться вибронаконечники. Для прокалывания используют гидравлические домкраты. Производительность работ составляет в среднем 5-12м в смену. Для прокладки труб с изоляцией (только в связных грунтах) прокол выполняют при помощи уширителей на штанге. Уплотненный грунт ствола имеет достаточную прочность, которая препятствует обрушению. В противном случае вслед за уширителем прокладывают железобетонные кольца. Подготовительные работы включают: устройство рабочего и приемного котлованов длинной, соответственно, 8-13м и 1,5-2,5м; устройство упора из шпал или железобетонных блоков с металлической плитой; устройство приямка для сваривания наращиваемой трубы; укладку и закрепление направляющих из прокатных профилей с целью задания проектного уклона; установка и закрепление домкратов; укладку на направляющие первого звена трубы и крепление на ней насадки. Прокол состоит: установка удлинительного патрубка длинной 1м между домкратом и вдавливаемой трубой; предельное вдавливание трубы; снятие давления, путем включения домкрата на обратный ход; замена 1м удлинительного патрубка на 2м; повторное выполнение всех операций при 3м и 4м длине удлинительного патрубка; наращивание прокладываемой трубы с проверкой качества сварного соединения; в дальнейшем давление вдавливания передается через приваренную трубу с повторением всех предшествующих операций; вместо удлинительного патрубка также используется шомпол-труба меньшего диаметра, короче вдавливаемой трубы на длину рабочего хода домкрата с отверстиями 50-60 мм для установки шпилек; После окончания прокола срезают наголовник в приемном котловане. Для облегчения прокола иногда предварительно бурят лидерные скважины.

3.2. Сущность метода продавливания заключается в горизонтальном вдавливании стальной трубы с открытым концом диаметром от 529 до 1620 мм в песчаные или мало связные грунты, с периодическим или непрерывным удалением грунта, который при этом заполняет трубу ручным или механическим способом (см. рис. 16).

1 – масляный насос; 4 – приямок для стыковки труб; 5 – прокладываемые трубы; 6 – направляющие рамы; 8 – гидродомкраты; 10 – упоры свайные; 15 – шомпол; 18 – нажимная балка; 19 – наголовник; 20 – отверстия для штырей; 21 – открытый торец трубы.

Длинна горизонтального ствола может достигать 80м. Для продавливания используют гидравлические домкраты, количество которых зависит от диаметра трубы и свойств грунта. Данным способом прокладывают, как рабочие неизолированные металлические трубы, так и трубы-кожухи с последующей укладкой рабочих труб из возможных различных материалов. Подготовительные работы включают в себя: откапывание рабочего котлована, размеры которого должны быть больше на 2-3м по длине и на 1-2 м по ширине габаритов трубы предназначенной для продавливания. Дальнейшие подготовительные работы ни чем не отличаются от способа вдавливания. Продавливание отличается от способа прокола лишь тем, что усилие на продавливаемую трубу передаются через шомпол со штырями на наголовник, который одевается на конец трубы не осуществляющий продавливание. Из-за этого цикл продавливания увеличивается по сравнению с циклом прокола за счет времени снятия и одевания наголовника и извлечения из трубы грунта. Грунт из трубы удаляется в основном вручную укороченной лопатой с тележкой или роликовым совком. Наиболее эффективно применение способа гидромеханизации, при котором воду подают к забою по трубам диаметром 38мм под давлением 2-4 атм. Пульпа самотеком стекает в приямок, откуда ее откачивают насосом. 3.3. Метод горизонтального бурения заключается в одновременном бурении горизонтальной скважины и прокладки в ней трубы (см. рис. 17). Диаметр прокладываемых труб составляет 100…1000мм. Длинна проходки от 20 до 45 м в песчаных грунтах и до 100м в связных. Поступательное усилие вдавливания и направление вдавливания передается через свай при помощи лебедок. Широко используется способ гидромеханизации.

Рис. 17 прокладка труб горизонтальным бурением. 2 – рабочий котлован; 5 – прокладываемая труба; 10 – сваи; 22 – буровая коронка; 25 – двигатель; 26 – полиспаст; 27 – лебедка; 28 – трубоукладчик; 29 – роликовая опора; 30 – шнек.

3.4. Вибропрокалывание пневмопробойниками используется в связных и несвязных грунтах при наличии в них камня, кирпича, обломков деревьев и т.д. при прокладке труб диаметром до 400 мм. Применение пневмопробойников также эффективно при замене старых труб (пневмопробойник располагают в торце трубы и выдавливают ее с противоположной стороны без вскрытия грунта). В пневмопробойнике создаются продольные колебания за счет ударника, находящегося в корпусе под действием сжатого воздуха, подаваемого по резиновому шлангу от компрессора. Пневмопробойник может сам образовывать уплотненный ствол в связных грунтах, забивать стальные трубы или кожухи, затягивать асбестоцементные трубы и т.д. 3.5. Щитовая проходка применяется при устройстве протяженных тоннелей диаметром до 5 метров на глубине до 25 метров – в несвязных и малосвязных грунтах. Последовательность выполнения работ можно разбить на три стадии. Первая стадия (подготовительная) состоит в устройстве монтажной (начальной) шахты для опускания оборудования, подвода к забою электроэнергии, сжатого воздуха, воды и т.п., а также устройства вентиляции. Вторая стадия включает в себя разработку грунта в забое под прикрытием щита (рис. 18), его продвижение, сборку обделки и нагнетание цементного раствора за обделку. Конструкция щита состоит из режущей части (выполненной в виде режущего козырька препятствующего обрушению грунта во внутрь), системы домкратов предназначенной для вдавливания щита в грунт и хвостовой части позволяющей под прикрытием осуществлять монтаж сборной обделки. Домкраты упираются в собранную обделку выработки и позволяют корректировать направление проходки. Удаление грунта из забоя осуществляют при помощи ленточных транспортеров, а на поверхность его поднимают в бадьях или вагонетках. Сразу после устройства очередного кольца обделки, не допуская осадки породы, в заборное пространство нагнетают цементный раствор под давлением 5…6 атмосфер. Третья стадия заключается в прокладке коммуникаций и устройстве постоянной обделки. Средняя скорость проходки за смену составляет 1,5…6 метров.

Рис. 18 Щитовая проходка. 1 – нож; 3 – сборная крепь (тюбинги); 5 – ленточный скребковый конвейер; 6 – вагонетки; 7 – мотовоз; 8 – шахта.

3.6. Штольневая проходка выполняется при устройстве относительно коротких, но глубоких выработок (см. рис. 19). С этой целью устраивают опускные шахты, через которые подают необходимые механизмы и материалы, а также извлекают на поверхность разрабатываемый вручную в забое грунт. Средняя скорость проходки составляет 1 – 1,5 м в смену в зависимости от размеров штольни и типа грунта.

Рис. 19. Штольневая проходка. 8 – шахта; 13 – кран; 14 – дорога; 15- крепление штольни; 16 – труба; 17 – тележка.

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 562; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.36.4 (0.011 с.) |

Рис.2. Устройство электрических кабельных сетей.

Рис.2. Устройство электрических кабельных сетей.

Рис. 16 Прокладка труб методом продавливания.

Рис. 16 Прокладка труб методом продавливания.