Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Опис і устрій вимірювальних інструментівСодержание книги

Поиск на нашем сайте

Штангенциркуль. Складається зі: штанги 1, жорстко з'єднаної з вимірювальною губкою 2 (рис. 1.1). По штанзі, як по напрямній, може переміщатися рамка 4 з іншою вимірювальною губкою 3, на якій нанесена допоміжна шкала 6. Фіксація рамки здійснюється затискачем 5. Деякі конструкції штангенциркулів постачені лінійкою глибиноміра 7. Для здійснення мікроподачі на штанзі встановлена рамка зі стопором і гвинтом 8.

Рис. 1.1. Штангенциркуль

Виміри штангенциркулем базуються на застосуванні ноніуса 6 (допоміжної шкали) для більш точного відліку дробових ділень основної шкали, розташованої на штанзі 1. Ноніус виконується з різною ціною поділу: 0,1; 0,05; 0,02 мм. Вона, як правило, зазначена на пересувній рамці 4. Для відліку за допомогою ноніуса спочатку визначають за основною шкалою ціле число міліметрів перед нульовим поділом ноніуса. Потім додають до нього число часток по ноніусі відповідно до того, який штрих шкали збігається зі штрихом основної шкали (рис. 1.2). Відлік розміру виконують за формулою:

де i1 й n1 – ціна ділення й число цілих ділень основної шкали, пройдених нульовою рискою ноніуса; i2 й n2 – ціна ділення й порядковий номер риски ноніуса, що збігається з рискою основної шкали.

Рис. 1.2. Шкала ноніуса

Мікрометр. Мікрометричні вимірювальні інструменти засновані на перетворенні кутових переміщень у лінійні за допомогою гвинтової пари. Існують мікрометри для зовнішніх вимірів і мікрометричні інструменти для виміру отворів (мікрометричні глибиноміри та мікрометричні нутроміри). Конструкція мікрометра показана на рис. 1.3.а.

Рис. 1.3. Мікрометр

У скобу 1 запресована нерухома п'ята 2 і стебло 5. Усередині стебла 5 з однієї сторони є мікрометричне різьблення із кроком 0,5 мм, а з іншої гладкий циліндричний отвір, що забезпечує точний напрямок переміщення гвинта 3. На гвинт насаджений барабан 6 з'єднаний із тріскачкою 7. Тріскачка забезпечує постійне зусилля виміру. Стопор 4 слугує для закріплення гвинта в потрібному положенні. Основна шкала складається із двох рядів ділень 1 (рис. 1.3.б), з відносним зсувом 0,5 мм. Допоміжна кругова шкала 2 звичайно має 50 ділень. Мікрометри випускають із наступними межами вимірів, мм.: 0-25; 25-50; 50-75; 75-100 і так далі до 1000 мм. Порядок виконання роботи

1. Ознайомитися із устроєм штангенциркуля та мікрометра. 2. Виконати вимір розмірів деталі за допомогою вимірювального інструмента. 3. Накреслити ескіз деталі із зазначенням необхідних розмірів. Для вала креслити один вид. Указати діаметри всіх ділянок валів. Довжини ділянок вала вказувати від базової поверхні. Для втулки – один вид з розрізом. Вказати зовнішні та внутрішні діаметри й довжини всіх ділянок втулки. Зразок ескізів наведений на рис. 1.4.

Рис. 1.4. Зразок ескізів вала і втулки

Звіт з лабораторної роботи Ескіз деталі із зазначенням всіх, необхідних для виготовлення, розмірів. 1.7. Контрольні питання 1. Технічні виміри. Класифікація. 2. Устрій штангенциркуля. Призначення основних деталей. 3. Призначення допоміжної шкали. Ціна розподілу ноніуса. 4. Устрій мікрометра. Призначення основних деталей. 5. Встановити на вимірювальному інструменті значення розміру, зазначене викладачем. 6. Визначити значення розміру, установлене викладачем на вимірювальному інструменті. Список літератури 1. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник для втузов – 6-е издание, перераб. и дополн. – М.: Машиностроение.–1987.– С. 109-118. ЛАБОРАТОРНА РОБОТА №2 ДОСЛІДЖЕННЯ ВЗАЄМОЗВ'ЯЗКУ НАВАНТАЖЕННЯ ТА ДЕФОРМАЦІЇ СТРИЖНЯ Мета роботи Експериментальна перевірка закону Гука. Устаткування та матеріали Експериментальна установка, пустотілий болт із вуглецевої сталі Ст. 3. Теоретична частина Працездатність конструкційних матеріалів, які сприймають різні навантаження, обумовлюється геометричними розмірами виробу і їх механічних властивостей. Знання механічних особливостей матеріалу дає можливість конструкторові при проектуванні та розрахунку деталей машин і елементів конструкцій на міцність, а також для призначення матеріалу, з якого їх треба виготовити, установити межу безпечної експлуатації. Механічні властивості матеріалів визначають експериментально в лабораторних умовах на зразках, форма та розміри яких встановлені відповідними стандартами. Механічні дослідження мають велике значення не тільки для розрахунків на міцність, але й для контролю якості нових матеріалів, перевірки відповідності їх механічних властивостей вимогам стандартів.

За результатами механічних досліджень розтяганням можна передбачити поведінку матеріалів при стиску, зсуві, згині, крутінні. Для матеріалів і сплавів найбільш інформативним дослідженням є випробування на розтягання (стиск) при статичному навантаженні. Дослідження виконують на зразках круглого, іноді прямокутного перетину (рис. 2.1).

Рис. 2.1. Ескіз стандартного зразка для випробування матеріалів на розтягання Механічні випробування виконують на універсальних машинах, які оснащені динамометром і пристроєм для автоматичного запису діаграм розтягання в координатах сила – абсолютне подовження (F–Dℓ), що називають діаграмою розтягання (рис. 2.2)

Рис. 2.2. Діаграма розтягання F – Dℓ

Абсолютним подовженням називають збільшення довжини зразка:

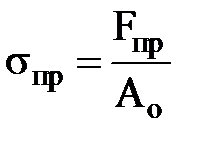

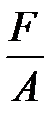

де ℓ0 – початкова довжина; ℓ1 – довжина після деформації. Діаграма розтягання F – Dℓ характеризує властивості конкретного зразка, тому що залежить від його розмірів. Чим більша довжина зразка, тим більше його абсолютне подовження при однаковому навантаженні. Щоб діаграми розтягання не залежали від розмірів зразка, а характеризували властивості матеріалу, на осі ординат відкладають напруження:

де А0 – площа поперечного перерізу зразка до випробування. На осі абсцис відкладають відносне подовження:

де Dℓ – абсолютне подовження зразка при навантаженні. Оскільки величини А0 й ℓ0 постійні, то діаграма s – e (рис. 2.3.) буде мати такий же вигляд, як і діаграма F – Dℓ і відрізнятися від неї тільки масштабами.

Рис. 2.3. Діаграма розтягання s – e

На діаграмі розтягання показані характерні точки, які відображають стан зразка в різні моменти випробування. Її умовно розділяють на чотири зони. Перша зона (ділянка ОА) відповідає пружним деформаціям матеріалу зразка, величина яких прямопропорційна силі, що розтягує. Найбільше напруження, для якого справедливий закон Гука, називається межею пропорційності:

Напруження в точці К є границею пружності – найбільше напруження, до досягнення якого в зразку вже виникають пластичні деформації, але вони ще дуже малі (до 0,02 %):

Друга зона (ділянка KD) називається зоною плинності. Тут відбувається подовження зразка без збільшення напруження. Напруження, при якому відбувається збільшення пластичних деформацій зразка, називається межею плинності:

Третя зона (ділянка DB) називається зоною зміцнення. Подовження зразка відбувається більш інтенсивно зі збільшенням навантаження. Умовне напруження, що відповідає найбільшому навантаженню, яке може витримати зразок до руйнування, називається межею міцності:

Четверта зона (ділянка BM) називається зоною місцевої плинності або зоною руйнування. Подовження зразка відбувається зі зменшенням сили й виникненням місцевого звуження – шийки. При цьому середнє напруження в поперечному перерізі шийки зростає й у точці М зразок руйнується. Пластичність матеріалів вимірюють величиною відносного подовження d і відносного звуження y при руйнуванні та визначають за формулами:

де ℓР – довжина зразка після розриву;

де АР – площа поперечного перерізу шийки після розриву. У цій лабораторній роботі ми будемо досліджувати поведінку матеріалу на ділянці ОА, оскільки експлуатація деталей машин й елементів конструкцій обмежена межею пропорційності, тобто в зоні чинності закону Гука.

В 1676 році Гук експериментально встановив, що в межах пружної деформації абсолютне подовження прямо пропорційне прикладеній силі, початковій довжині стрижня й обернено пропорційне його площі поперечного перерізу, модулю пружності матеріалу, м:

де F – сила, що розтягує зразок, Н; Е – модуль пружності (коефіцієнт пропорційності), Н/м 2 (Па). Ця формула визначає подовження зразка постійного перетину, що розтягується силою F. Визначимо відносну поздовжню деформацію e у довільній точці стрижня, для чого обидві частини формули 9 розділимо на ℓ0:

Тоді в лівій частині отримаємо відносну поздовжню деформацію e, а в правій замінимо

Нормальне напруження при розтяганні (стиску) прямо пропорційне відносній поздовжній деформації – загальний запис закону Гука. Опис і устрій установки Установка (рис. 2.4.) складається з рами 9 і двох фланців 1 й 2, які стягнуті пустотілим болтом 3. Подовження болта вимірюється індикатором 4 годинникового типу. Попереднє затягування болта з метою вибору зазорів здійснюється гайкою 5. Зовнішнє навантаження на болт виникає внаслідок затягування гайки 6 і передається через тягу 7 і динамометр 8 на фланець 2. За показниками динамометра контролюється прикладене зовнішнє навантаження.

Рис. 2.4. Схема установки для дослідження деформації стрижня при розтяганні

Порядок виконання роботи 1. Затягти (від руки) гайку 5 болта 3, так щоб вибрати зазор між фланцями 1 та 2. При затягуванні гайки 5 гайка 6 повинна бути звільнена (стрілка динамометра на нулі). 2. Встановити індикатор 4 у пустотілий болт. Для цього зняти одну сережку шарніра, відвести убік тягу 7. Маленьку стрілку індикатора встановити на поділку 0,5 мм, а більшу в нульове положення (виконується учбовим майстром або викладачем). 3. За допомогою гайки 6 на болт 3 через динамометр 8, задати величину зовнішнього навантаження в межах 1000-5000 Н. Подовження болта 3 виміряється індикатором 4. Для кожної точки виконати по три виміри і визначити їх середнє значення. Результати випробувань занести в табл. 2.1. 4. Побудувати теоретичний графік деформації болта від навантаження F – Dℓ (рис. 2.5):

де ℓ0 – початкова довжина болта 0,1 м; ЕТ – теоретичний модуль пружності (для вуглецевої сталі А0 – площа поперечного перерізу болта, м2:

де dзовн=0,01575 м;

dвнутр=0,0084 м. 5. Побудувати експериментальний графік залежності деформації Dℓе від навантаження Fi за даними табл.. 2.1. 6. Визначити величину модуля пружності Ее для вуглецевої сталі за експериментальним даними:

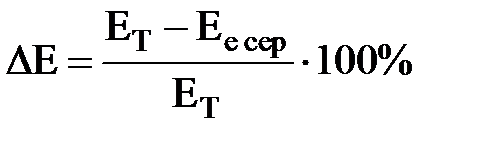

Знайти середнє значення модуля пружності й порівняти його з теоретичним для вуглецевої сталі:

Визначити відхилення DЕ:

Звіт з лабораторної роботи 1. Мета роботи. 2. Схема установки для дослідження деформації болта. 3. Експериментальні виміри деформації болта (табл. 2.1). 4. Теоретичний та експериментальний графіки залежності деформації болта від навантаження F – Dℓ. 5. Висновки та аналіз експериментальних даних.

Таблиця 2.1. Результати експериментальних досліджень розтягнення болта

Рис. 2.5. Зона пружної деформації: 1 - теоретична залежність деформації від навантаження; 2 - експериментальна залежність деформації від навантаження

2.7. Контрольні питання 1. Який вигляд має діаграма розтягання зразка з маловуглецевої сталі? Покажіть характерні точки на діаграмі. 2. Які форми перетину зразків використовують для випробування на розтягання? 3. У межах якої ділянки діаграми виконується закон Гука? 4. Які характеристики міцності Ви знаєте? 5. Що називається межею пропорційності? 6. Що називається межею пружності? 7. Що називається межею плинності? 8. Що називається межею міцності? 9. Які деформації називають пружними, залишковими? 10. Якій точці діаграми розтягання відповідає поява шийки на зразку? 11. Які властивості матеріалу характеризують відносне подовження й відносне звуження? 12. Як формулюється закон Гука? 13. Яка розмірність модуля пружності? 14. Що називається абсолютною поздовжньою деформацією? 15. Що називається відносною поздовжньою деформацією?

Список літератури 1. Иосилевич Г.Б., Строганов Г.Б., Маслов Г.С. Прикладная механика. Высш. шк., 1989. – С.351. 2. Степин П.А. Сопротивление материалов.: Высш. шк., 1966.– С. 424. ЛАБОРАТОРНА РОБОТА №3

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 710; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.36.87 (0.012 с.) |

, (1.1)

, (1.1)

,

, , (2.1)

, (2.1) , (2.2)

, (2.2)

. (2.3)

. (2.3) . (2.4)

. (2.4) . (2.5)

. (2.5) . (2.6)

. (2.6) , (2.7)

, (2.7) , (2.8)

, (2.8) , (2.9)

, (2.9) . (2.10)

. (2.10) на s. Остаточно маємо:

на s. Остаточно маємо: або

або  . (2.11)

. (2.11)

, (2.12)

, (2.12) Па);

Па); , (2.13)

, (2.13) (2.14)

(2.14) . (2.15)

. (2.15) . (2.16)

. (2.16) , м

, м

, м

, м

, м

, м