Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Випробування підшипників коченняСодержание книги

Поиск на нашем сайте

Мета роботи Експериментально визначити момент тертя в підшипниках кочення, що виникає при обертанні вала, залежно від навантаження, кількості мастила, частоти обертання. Устаткування та матеріали Установка для випробувань підшипників кочення. Теоретична частина Призначення підшипників – підтримувати обертові вали та осі в просторі, забезпечуючи їм можливість обертання. Підшипники кочення складаються з наступних деталей (рис. 8.1): 1 – зовнішнє кільце; 2 – внутрішнє кільце; 3 – тіла кочення (кульки або ролики); 4 – сепаратор (розділяє й направляє тіла кочення). Переваги (у порівнянні з підшипниками ковзання): – менші моменти сил тертя й теплотворення; – значно простішій догляд; – менша витрата мастильних матеріалів; – більша несуча здатність на одиницю ширини підшипника; – менша витрата кольорових металів.

Рис. 8.1. Підшипник кочення кульковий

Недоліки: – високі контактні напруги (зменшення терміну служби); – менша здатність демпфіювати коливання; – підвищений шум при великих частотах обертання. Підшипники кочення класифікують по наступних ознаках: – за формою тіла кочення - кулькові й роликові (циліндричні, конічні, голчасті та ін.); – за способом сприймати навантаження – радіальні, радіально-упорні, упорні; – по навантажувальній здатності підшипники поділяють на 5 серій: надлегка, особливо легка, легка, середня, важка; – за числом рядів тіл кочення – однорядні та багаторядні; – за конструктивними та експлуатаційними ознаками – самоустановлювальні та несамоустановлювальні; – за класами точності – нормального (0), підвищеного (6), високого (5), особливо високого (4), надвисокого (2) класу точності. Змащення підшипників кочення необхідно для зменшення тертя між тілами кочення, кільцями та сепаратором, для поліпшення тепловідводу та запобігання корозії. Застосовують пластичні (ЛІТОЛ - 24, ЦИАТІМ - 201, 221) і рідкі (І - 40А, І - 70А) мастильні матеріали. Опір обертанню підшипників складається з наступних складових: – тертя між тілами кочення й кільцями, що у свою чергу складається з тертя катання кульок і додаткового тертя ковзання внаслідок різниць у шляхах кочення по зовнішнім і внутрішнім кільцях; – тертя тіл кочення об сепаратор і сепаратора об кільця; – опір мастильного матеріалу; – втрати на тертя, пов’язані пов'язані з похибкою форми тіл кочення і кілець, перекосом роликів та ін. У підшипниках кочення момент тертя визначають за формулою:

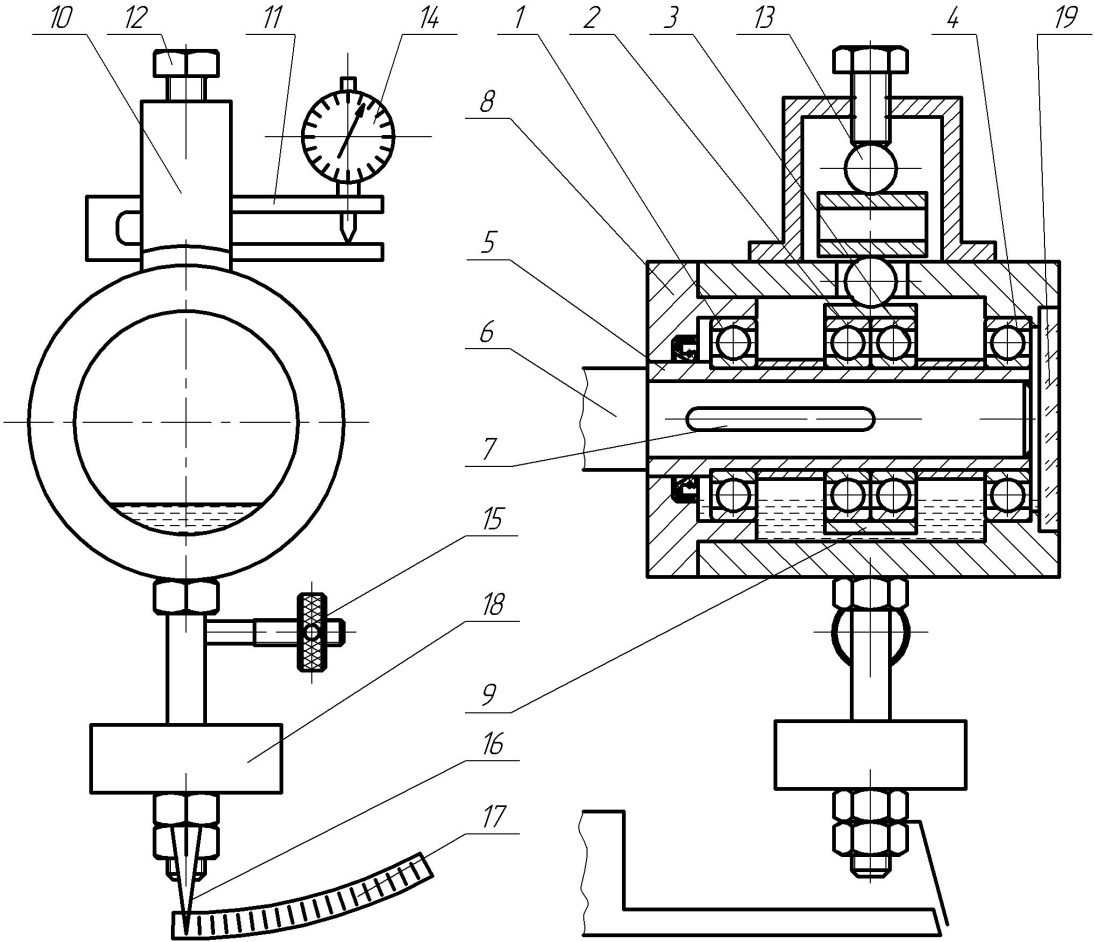

де Fr – радіальне навантаження на підшипник, H; f – наведений коефіцієнт тертя; d – посадковий діаметр внутрішнього кільця підшипника, мм, Опис і устрій установки Установка для випробувань (рис. 8.2) являє собою раму 1, на якій закріплені електродвигун 6 і вал 3 на двох опорах кочення 4. Електродвигун через клинопасову передачу 2 надає руху валу 3, на хвостовику якого закріплена підшипникова голівка 5, що дозволяє здійснювати випробування підшипників з різними навантаженням і рівнями мастила. В установці використаний асинхронний електродвигун АОЛЗ-1-4, потужністю Р=0,6 кВт при n=1410 об./хв і клинопасова передача, що забезпечує три частоти обертання вала 3: 1000, 2000 й 3000 об/хв. Детальна конструкція підшипникової головки наведена на рис. 8.2. Внутрішні кільця чотирьох досліджуваних підшипників 1,2,3 й 4 насаджені на спільну втулку 5, закріпленої на консолі вала 6 за допомогою призматичної шпонки 7. Зовнішні кільця крайніх підшипників 1 й 4 посаджені в корпус 8, а середніх підшипників 2 і 3 в обойму 9, пов'язану з корпусом через навантажувальний пристрій.

Рис. 8.2. Схема установки для випробування підшипників кочення

Навантажувальний пристрій складається зі скоби 10, динамометра 11, гвинта 12, і кульок 13. Зусилля, створене обертанням гвинта 12 через динамометр 11, кульки 13 й осягну 9 передається на середні підшипники 2 і 3. Це ж зусилля через спільну втулку 5 передається й на крайні підшипники 1 й 4.

Рис. 8.3. Підшипникова голівка з випробуваними підшипниками Зусилля пропорційно деформації динамометра, що фіксується індикатором годинникового типу 14. Залежність показань індикатора 14 від навантаження наведено на рис. 8.4.

Рис. 8.4. Тарувальний графік динамометра

Перед початком роботи обертанням противаги 15 стрільця маятника 16 встановлюється на нульову позначку шкали 17. При обертанні вала 1 момент тертя, що виникає в чотирьох підшипниках, передається на корпус і відхиляє вантаж-маятник 18. Момент тертя в підшипниках пропорційний куту відхилення маятника та визначається за шкалою 17. Мастило заливається через отвір у корпусі до певного рівня. Рівень мастила контролюється візуально через скляну кришку 19. Порядок виконання роботи 1. Встановити ремінь на шківах привода, забезпечивши частоту обертання вала 1000 об/хв. 2. Відпустити навантажувальний гвинт 12 та встановити “нуль” на шкалі індикатора 14. 3. Обертаючи противагу 15 встановити стрілку 16 маятника на нульову позначку шкали. 4. Навантажуючи підшипники послідовно силою F (0;2;4;6;8;10 кН) і включаючи електродвигун, визначити за шкалою 17 сумарні моменти тертя всіх чотирьох підшипників TS. Повторити дослідження при частоті обертання вала 2000 об/хв. 5. Залити мастило в підшипникову голівку на діаметр нижньої кульки підшипника та повторити дослідження з п. 1 – 4. 6. Результати занести в таблицю 8.2. Розрахувати коефіцієнти тертя f. Оскільки в головці встановлено 4 підшипники попарно, то при зусиллі на гвинті F у кожному з підшипників виникає радіальне навантаження Fr:

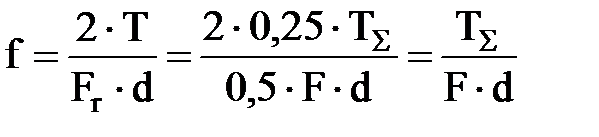

При цьому момент тертя T одного підшипника:

З формули (8.1) коефіцієнт тертя:

Звіт з лабораторної роботи 1. Мета роботи. 2. Схема установки для випробувань із коротким описом її роботи. 3. Характеристика підшипника кочення за ДСТ 8338-75 (табл. 8.1). Таблиця 8.1.

4. Результати випробувань, занести в таблицю 8.2. Таблиця 8.2.

5. Побудувати графіки залежності моментів сил тертя Т від навантаження Fr, швидкості обертання та наявності надлишку мастила. Рис. 8.5. Залежності моментів сил тертя Т від навантаження Fr, швидкості обертання та наявності надлишку мастила

6. Висновок та аналіз графіків. 8.7. Контрольні питання 1. Призначення та обладнання підшипників кочення. 2. Переваги та недоліки підшипників кочення в порівнянні з підшипниками ковзання. 3. Класифікація підшипників кочення. 4. Причини виникнення тертя в підшипниках кочення. 5. Змащення підшипників кочення. 6. Принцип роботи установки з дослідження підшипників кочення. Призначення основних вузлів і деталей. 7. Як впливає навантаження, швидкість обертання та надлишок мастила на момент тертя в підшипниках кочення? Список літератури 1. Гузенков П.Г. Детали машин: учеб. Пособие для студентов втузов. – 3-е изд., перераб. и доп. – М.: Высш. шк. – 1982. – С. 294-304. 2. Решетов Д.Н. Детали машин: учебник для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение, –1989. – С. 338-346, 361-371. 3. Устюгов Н.И. Детали машин. – М.: Высш. шк. – 1973. – С. 207-225. 4. Иванов М.Н. Детали машин. – М.: Машиностроение. – 1989. – С. 391. ЛАБОРАТОРНА РОБОТА №9 ДОСЛІДЖЕННЯ ЗАПОБІЖНИХ МУФТ Мета роботи Вивчити конструкції запобіжних муфт граничного моменту і порівняти розрахункові та експериментальні моменти спрацьовування. Устаткування та матеріали Установка для дослідження муфт, кулачкової, кулькової, дискової фрикційної, конусна фрикційна муфти. Теоретична частина Муфти приводів дозволяють з'єднувати вали та передавати обертальний момент від одного вала до іншого. Необхідність застосування муфт викликана різними обставинами: – одержання довгих валів, які виготовляють із окремих частин; – компенсацію шкідливого впливу неспіввісності валів; – зменшення динамічних навантажень; – вмикання й вимикання одного з валів при постійному обертанні іншого вала; – запобігання машини від перевантаження. У сучасному машинобудуванні використовують велику кількість муфт, що відрізняються за принципом дії та керування, призначенням та конструкцією. Муфти класифікуються на 4 класи: 1. Нерозчіплювані муфти – жорсткі, компенсуючі, пружні. 2. Керовані муфти – з механічним, гідравлічним, пневматичним й електромагнітним перемиканням. 3. Самодіючі муфти – відцентрові, обгінні та запобіжні. 4. Інші муфти У даній роботі досліджуються запобіжні муфти граничного моменту. Запобіжні муфти належать до класу самодіючих муфт. Розрізняють кулачкові, кулькові та фрикційні запобіжні муфти. Вони допускають обмеження переданого моменту, що охороняє машини від поломок при перевантаженнях. Складаються із двох напівмуфт. Одна напівмуфта притискається до іншої за допомогою пружини. Сила стиснення пружини регулюється гайкою. При нормальній роботі кожна із цих муфт обертається як одне ціле із з'єднаними валами, при перевантаженні відбувається роз'єднання напівмуфт. Момент, при якому відбувається роз'єднання, регулюється за допомогою стиснення пружини гайкою. Основною характеристикою муфти є величина крутного моменту, на передачу якого вона розрахована. Кулачкова запобіжна муфта ДСТУ 15620-77 Принцип роботи кулачкової запобіжної муфти полягає в тім, що передача зусилля через кулачкове з'єднання можлива лише при певному осьовому зусиллі пружини. Форма профілю кулачків 5 трапецеїдальна, може бути трикутна. Кулачкова муфта постійно замкнута. Кулачки веденої напівмуфти 1 фіксуються пружиною стиску 3 у западинах між зубами ведучої напівмуфти 2. Переваги такої муфти: простота конструкції, малі габаритні розміри; недолік – значне зношування робочих поверхонь, шум при вмиканні.

Рис. 9.1. Кулачкова запобіжна муфта: 1 – ведена напівмуфта; 2 – ведуча напівмуфта; 3 – пружина стиску; 4 – регулювальні гайки; 5 – кулачки (3 шт.)

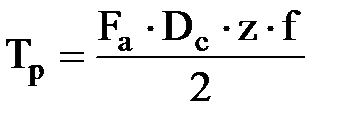

Розрахунковий момент спрацьовування пружини:

де Tр – розрахункове значення моменту спрацьовування, H·м; Fa – осьове зусилля пружини, H; Dс – середній діаметр кулачків: Dс = 0,058 м; r – кут тертя в зачепленні кулачків: r = 6о; a – кут нахилу робочої поверхні кулачків: a = 45о; d – діаметр вала рухомої муфти: d = 0,04м; f – коефіцієнт тертя в шліцьовому з'єднанні: f = 0,15. Кулькова запобіжна муфта ДСТУ 15621-77 У кульковій запобіжній муфті передача обертання здійснюється за рахунок точкового контакту кульок. Ведена напівмуфта 2 з кульками 5 притискається пружиною 3 до ведучої напівмуфти 1. При перевантаженні осьова сила віджимає напівмуфту. Кулькова муфта простіша й надійніша кулачкової, втрати при вмиканні й вимиканні в ній менше. Недоліки – точковий контакт кульок, що приводить до їх швидкого руйнування; непридатність для роботи при великих швидкостях.

Рис. 9.2. Кулькова запобіжна муфта: 1 – ведена напівмуфта; 2 – ведуча напівмуфта; 3 – пружина стиску; 4 – регулювальні гайки; 5 – кульки (6 шт.)

Розрахунковий момент спрацьовування пружини, H·м:

де a – кут нахилу дотичної у точці дотику кульок з віссю муфти, визначається за формулою:

де Tр – розрахункове значення моменту спрацьовування, H·м; Fa – осьове зусилля пружини, H; dш – діаметр кульки: dш = 0,01 м; h – висота виступаючої частини кульки: h = 0,0025 м; r – кут тертя між кульками: r = 6o; D – діаметр розташування кульок: D =0,06 м; d – діаметр вала, що направляє рухому муфту: d =0,04 м; f – коефіцієнт тертя в шліцьовому з'єднанні: f = 0,15. Конусна фрикційна муфта ГОСТ 15622-77 В конусній фрикційній муфті передача обертання здійснюється за рахунок сил тертя, виникаючих між фрикційними сегментами 3, з’єднаними пружиною стиску 4 і внутрішньою циліндричною поверхнею веденої напівмуфти 2. При перенавантаженні проковзують контактуючі елементи. Фрикційні сегменти виготовляють зі спеціального матеріалу на базі азбесту, текстоліту. Фрикційні муфти добре працюють при частих короткочасних перенавантаженнях, ударних навантаженнях, великих частотах обертання.

Рис. 9.3. Конусна фрикційна муфта: 1 – ведуча напівмуфта; 2 – ведена напівмуфта; 3 – фрикційні сегменти; 4 – пружини стиску; 5 – регулювальні гайки

Розрахунковий момент спрацьовування пружини, H·м:

де Tр – розрахункове значення моменту спрацьовування, H·м; Fa – осьове зусилля пружини, H; a – кут між утворюючою конуса та його геометричною віссю: a=20о; Dс – середній діаметр конусу контакту: Dс = 0,09 м; f – коефіцієнт тертя робочих поверхонь: f = 0,25. Дискова фрикційна муфта ДСТ 15622-77 У дисковій фрикційній муфті передача обертання здійснюється за рахунок сил тертя, що виникають між робочими поверхнями зовнішнього 3 і внутрішнього 2 дисків, з'єднаних між собою відповідно з напівмуфтами 1 та 5 за допомогою рухомого шліцьового з'єднання. Правий крайній внутрішній диск опирається на регулювальні гайки 4. Зміна величини граничного обертального моменту досягається переміщенням регулювальних гайок 4. Фрикційні муфти можуть працювати без змащення і зі змащенням. Сухі фрикційні муфти відрізняються більшою стабільністю спрацьовування, ніж працюючі в мастилі. Відрізняються плавністю вмикання веденого вала.

Рис. 9.4. Дискова фрикційна муфта: 1 – ведуча напівмуфта; 2 – внутрішній диск (сталь); 3 – зовнішній диск (текстоліт); 4 – регулювальна гайка; 5 – ведена напівмуфта

Розрахунковий момент спрацьовування пружини:

де Tр – розрахункове значення моменту спрацьовування, H·м; Fa – осьове зусилля пружини, H; z – кількість поверхонь тертя: z =5; Dс – середній діаметр кільцевої контактної поверхні: Dс = 0,065 м; f – коефіцієнт тертя робочих поверхонь: f = 0,25. Опис і устрій установки Установка для дослідження муфт (рис. 9.5.а) приводиться в рух від електродвигуна 1 через ремінну 2 і зубчасту 3 передачі. Із зубчастого колеса 4, виконаного заодно з порожнім валом 5, обертання передається через досліджувану муфту 13 на вал 11, що проходить усередині вала 5. Вал 5 є ведучим стосовно вала 11. Зовнішній момент створюється на валу 11 за допомогою балансованого колодкового гальма 6, на якому закріплена призма 10, що впирається в плоску балку 8. Величина прогину балки 8 пропорційна моменту та визначається за індикатором 9. Всі агрегати змонтовані на чавунній плиті 12. Тарування балки 8 здійснюється за допомогою пристрою, що складається з важеля 14 і підвіски 15 із чотирма вантажами по 1 кг (рис. 9.5.б). Сутність тарування складається у визначенні показань індикатора 9 при навантаженні балки 8 заздалегідь відомим моментом. Пристрій кріпиться на веденому валу 11 гвинтом 16. Крутний момент, створюваний підвіскою або окремим вантажем, становить 2 Н·м. Тарування балки 8 варто робити перед початком роботи на установці.

Рис. 9.5. а) кінематична схема установки для дослідження запобіжних муфт, б) пристрій для тарування

Порядок виконання роботи 1. Підготовча частина. 1.1. Протарувати пружну тензометричну балку 8. Для цього необхідно затиснути гальмо, установити тарувальне пристрій й навантажити його вантажем Р. Зняти показання індикатора S. Результати занести в таблицю 9.1. 1.2. Побудувати тарувальний графік Т-S (рис. 9.7). 2. Експериментальна частина. 2.1. Встановити на муфті висоту пружини L, задану викладачем, за допомогою регулювальних гайок. Замір висоти пружини робити штангенциркулем. 2.2. Встановити муфту на вал установки, відпустити гальмо. 2.3. Увімкнути двигун. Плавно навантажити муфту до моменту спрацьовування. У момент спрацьовування зафіксувати показання індикатора. 2.4. Дослід проводити 5 разів. 2.5. За графіком Т-S (рис. 9.7) визначити моменти спрацьовування муфти ТЕ. 2.6. Визначити середнє значення моменту спрацьовування муфти Тсер. 3. Розрахункова частина. 3.1. Визначити зусилля пружини Fa за графіком 9.6. 3.2. Визначити розрахунковий момент спрацьовування Тр. 3.3. Визначити коефіцієнт точності спрацьовування:

де ТЕmax і ТЕmin – найбільший і найменший моменти спрацьовування. 3.4. Визначити точність розрахунку, %:

Рис. 9.6. Тарувальні графіки пружин запобіжних муфт: 1 – кулачкової; 2 – кулькової; 3 – конусної фрикційної; 4 – дискової фрикційної Звіт з лабораторної роботи 1. Мета роботи. 2. Ескіз запобіжної муфти. 3. Таблиця тарування і тарувальний графік.

Таблиця 9.1

Рис. 9.7. Тарувальний графік пружної тензометричної балки

4. Заповнити таблицю 9.2. Таблиця 9.2.

5. Висновок. 9.7. Контрольні питання 1. Для чого призначені муфти? 2. Класифікація муфт. 3. Основна характеристика муфт. 4. Принцип дії лабораторної установки. 5. Принцип роботи запобіжних муфт? 6. Які матеріали застосовують для використання робочих поверхонь дисків фрикційних муфт? 7. При яких умовах відбувається спрацьовування запобіжних муфт? Список літератури 1. Гузенков П.Г. Детали машин: учеб. Пособие для студентов втузов. – 3-е изд., перераб. и доп. – М.: Высш. шк. – 1982. – С. 311-331. 2. Решетов Д.Н. Детали машин: учебник для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение, – 1989. – С. 417-459. 3. Устюгов Н.И. Детали машин. – М.: Высш. шк. – 1973. – С. 286-293. 4. Иванов М.Н. Детали машин. – М.:Машиностроение, – 1989. – С. 391. [1] Індекс 1 відноситься до швидкохідного ступеня, а індекс 2 – до тихохідного. [2] Зі скороченням. [3] За ДСТУ замість терміну «коригування» прийнятий термін «передачі зі зміщенням» [4] Заповнюється відповідно до вказівок викладача.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 708; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.30.153 (0.013 с.) |

, (8.1)

, (8.1)

. (8.2)

. (8.2) . (8.3)

. (8.3) . (8.4)

. (8.4)

, (9.1)

, (9.1)

, (9.2)

, (9.2) , (9.2.1)

, (9.2.1)

, (9.3)

, (9.3)

, (9.4)

, (9.4)

, (9.4)

, (9.4) . (9.5)

. (9.5)