Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Современные технологические схемы производства пигментированных лакокрасочных материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Выбор технологии производства пигментированных лакокрасочных материалов и оборудования должен базироваться на результатах экономического анализа. При производстве многоассортиментной лакокрасочной продукции проблему получения лакокрасочных материалов, содержащих труднодиспергируемые пигменты, в настоящее время чаще всего решают путем многократного пропуска пигментной пасты через диспергатор. Самым распространенным вариантом является использование дисольвера 1 и тихоходного смесителя 4. В первом осуществляют предварительное смешение компонентов, после чего пигментная паста несколько раз пропускается через диспергатор 2 (в данном случае горизонтальный бисерный диспергатор), перемещаясь при этом из одного смесителя в другой, до момента достижения требуемой степени дисперсности пигментов и наполнителей. При первом пропуске пигментной пасты, приготовленной в дисольвере 1, через диспергатор 2 открыты вентили I, III, VII (здесь и далее остальные I

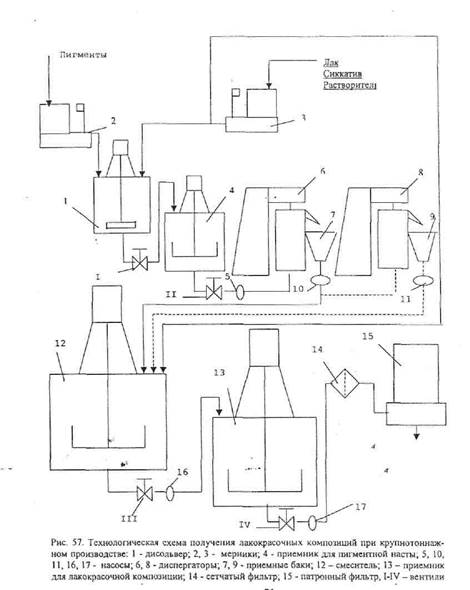

При вторичном пропуске - открыты вентили I, II и V. В случае необходимости из дисольвера 1 паста через диспергатор 2 вновь передается в смеситель 4 и так далее, до достижения требуемой дисперсности. В результате последнего пропуска паста должна быть перекачена в смеситель 4. где осуществляется доведение состава лакокрасочной композиции до рецептурного и постановка на тип. Для этого объем тихоходного смесителя должен в полтора-два раза превышать объем дисольвера. Одновременно с постановкой продукта «на тип» в быстроходном смесителе 1 производится смешение компонентов следующей партии пигментной пасты. К недостаткам технологии получения пигментированных лакокрасочных материалов, основанной на многократном пропуске пигментной пасты через диспергатор, можно отнести необходимость постоянного контроля за технологическим процессом и большие временные затраты на очистку смесителей и емкостей при смене типа получаемого лакокрасочного материала. Поэтому в последнее время к прогрессивным относят варианты организации процесса диспергирования, базирующиеся на процессе циркуляции пигментной пасты в системе емкость-диспергатор. Простейший вариант такой технологической схемы может быть осуществлен с использованием только скоростного смесителя 1 и диспергатора 2 (открыты вентили I, II и VII). К очевидным преимуществам такого технологического решения следует отнести минимизацию объема инвестиций и потребности в производственных площадях. Кроме того использование циркуляции способствует снижению затрат на контроль процесса диспергирования. В нашей стране до недавнего времени доминировали крупнотоннажные производства, типовая технологическая схема которых приведена на рис.

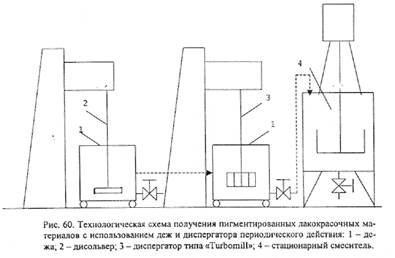

В смеситель периодического действия с дискозубчатой мешалкой (дисольвер) 1 с помощью весового мерника 3 загружают пленкообразующую систему, растворитель и иногда функциональные добавки, входящие в состав жидкой части паст. Пигменты загружают в смеситель через весовой мерник 2. Полученная пигментная легкотекучая паста сливается в приемник 4, из которого с помощью насоса-дозатора 5 (с бесступенчатым регулированием производительности) непрерывно подается в бисерный диспергатор 6. Из бисерного диспергатора паста стекает в приемный бак 7, снабженный контрольной сеткой, на которой задерживается отработанный бисер и его осколки. Бесступенчатым насосом-дозатором 10 из бака 7 откачивается такой же объем пасты, какой подается насосом 5 в бисерный диспергатор. Паста передается в приемник 12. Туда же с помощью весового мерника 3 загружают рецептурные количества компонентов лакокрасочной композиции за вычетом количеств, израсходованных для получения пигментной пасты. После загрузки в аппарат 12 всех составных частей композиции ее перекачивают насосом 16 в приемник для готового продукта 13. Для освобождения от сорности продукт с помощью насоса 17 пропускают через сетчатый фильтр 14 для очистки от грубых частиц, а затем через двухступенчатые патронный фильтр (типа «Кюно») 15 с заданным размером пор. Установка перед патронным фильтром сетчатого фильтра позволяет значительно снизить расход сменных элементов (патронов) в патронном фильтре. Для получения лакокрасочных материалов на основе пигментов и наполнителей, не позволяющих достичь требуемого уровня дезагрегации за один проход пигментной пасты через диспергатор, может быть использован каскадный принцип расположения нескольких диспергаторов (на рис. 57 дополнительно может быть использован бисерный диспергатор 8). Представленная схема предполагает значительные инвестиции и окупается только в условиях крупнотоннажного производства однотипного материала. Анализ структуры производства лакокрасочных материалов показывает, что доля предприятий, выпускающих узкий ассортимент многотоннажной лакокрасочной продукции, весьма незначительна. Характерным для лакокрасочных производств является многоассортиментность и гибкость при смене типа изготавливаемого материала. В связи с этим, наряду с использованием стационарных аппаратов, связанных в технологическую цепочку трубопроводами, для организации небольших многоассортиментных производства наиболее экономичным является использование деж. С их помощью перерабатываемый полуфабрикат (пигментная паста), перемещается в одной емкости от одного аппарата к другому без использования перекачивающего оборудования и трубопроводов. К достоинствам этой технологии следует также отнести снижение производственных потерь (на стенках аппаратов и в трубопроводах при перекачивании из одного аппарата в другой), сокращение времени за счет практического устранения стадии разгрузки и очистки аппарата и трубопроводной аппаратуры перед следующим циклом его использования. Процесс получения лакокрасочного материала в связи с этим становится гибким и легко переориентируется с выпуска одного типа лакокрасочного материала на другой. Осуществление процесса по дежной технологии требует использования оборудования для смешения жидких и сыпучих компонентов и предварительного диспергирования (дисольверов), а также диспергаторов подъемного типа, т.е. таких, рабочим органам которых придается способность к перемещению в вертикальном направлении (см. рис. 16 6,54). Выбор оборудования для смешения и диспергирования необходимо осуществлять с учетом вида диспергируемого пигмента, вязкости пигментной пасты и требуемой конечной степени диспергирования. Например, при получении водно-дисперсионных красок строительного назначения стандартного качества к дисперсности пигментов и наполнителей не предъявляют высоких требований. В этом случае при аппаратурном оформлении процесса (рис. 60), как правило, достаточно ограничиться применением скоростного смесителя с подъемной диско-зубчатой мешалкой 2 (см. рис.) в сочетании с мобильными дежами 1 для смешения и диспергирования пигментов. Такое технологическое решение позволяет свести к минимуму потребность в площадях при организации производства пигментированных лакокрасочных материалов При необходимости достижения более высокого уровня дисперсности пигментной части лакокрасочного материала, экономически целесообразно использовать дисольвер 2 для смешения компонентов пасты и предварительного диспергирования.

Окончательное диспергирование, особенно в условиях многоассортиментного производства, может быть осуществлено с использованием диспергатора 3 типа «Turbomill». При этом обе стадии периодического процесса осуществляются в одной деже 1, которая, после смешения и предварительного диспергирования пигментной пасты с помощью дисольвера, транспортируется в положение для окончательного диспергирования в диспергаторе «Turbomill» (рис. 60). Доведение состава лакокрасочного материала до рецептурного и его постановку «на тип» можно осуществить в той же деже 1 или перекачав пигментную пасту в стационарный смеситель с рамной или якорной мешалкой 4.

|

||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 1068; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.140.252 (0.006 с.) |