Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Монтажне проектування системи обігрівуСодержание книги Поиск на нашем сайте

Зміст МОНТАЖНЕ ПРОЕКТУВАННЯ СИСТЕМИ ОБІГРІВУ 1.1 Труби для систем обігріву ……………………………………………….3 1.2 Арматура …………………………………………………………………5 1.3. Монтажне проектування систем ТГВ…………………………………...8 1.4 З’єднання сталевих водогазопровідних труб …………………………...9

2. МОНТАЖНЕ ПРОЕКТУВАННЯ ТРУБНОЇ ОБВЯЗКИ ОБІГРІВАЧА 13 ЗВАРЮВАННЯ ТРУБОПРОВОДІВ 3.1 Загальні відомості про зварювання сталевих трубопроводів……………………………………………………..14 3.2 Матеріали та інструмент для електродугового зварювання металевих труб…………………………………………………16 3.3 Технологія ручного електродугового зварюванн сталевих труб…......20 3.4 Контроль якості зварних з'єднань сталевих трубопроводів…………..21

ВИГОТОВЛЕННЯ ВЕНТИЛЯЦІЙНОЇ ЗАГОТОВКИ 4.1 Матеріали для виготовлення вентиляційної заготовки…………..…23 4.2 Види з'єднань металевих листів і фасонних деталей вентиляційної заготовки ………………………………………………….24 4.3 Технології виготовлення металевих повітропроводів ………………25 4.4 Перевірка якості та комплектування готових вентиляційних виробів ………………………………………………………………………29 МОНТАЖ СИСТЕМ ВЕНТИЛЯЦІЇ ПОВІТРЯ 5.1 Матеріали і обладнання ….…………………………………………….30 5.2. Підготовка об'єктів до монтажу санітарно-технічних систем……….31 5.3 Монтаж повітропроводів і вентиляційних труб …………..……….32 5.4 Розбиття монтажної схеми на укрупнені вузли………………..............40 5.5 Випробування, регулювання і здавання вентиляційних………………41 систем в експлуатацію ……………………………………………………39

МОНТАЖНЕ ПРОЕКТУВАННЯ СИСТЕМИ ОБІГРІВУ

Труби для систем обігріву

Труби служать для транспортування рідин, газів, пари, а в окремих випадках – для передавання тиску як імпульсу. Основна розмірна характеристика труб і їх з’єднувальних деталей – внутрішній діаметр труби. Номінальне або округлене значення внутрішнього діаметра трубопроводу і арматури називається діаметром умовного проходу Dy. Діаметри умовного проходу повинні відповідати ряду: 5, 10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 175, 200, 250, 300, 350, 400, 450, 500, 600 і далі до 2000 мм. Внутрішній діаметр сталевих труб звичайно не відповідає Dy, оскільки, виходячи з умов їх виготовлення, зовнішній їх діаметр залишається постійним, а товщина стінок змінюється для різних тисків середовища. Наприклад, для сталевих труб з зовнішнім діаметром 219 мм товщиною стінки 6 і 10 мм, внутрішнім діаметром відповідно 207 і 199 мм, в обох випадках приймають Dy=200 мм (Ø200). У санітарно-технічних системах з Dy ≤ 50 мм переважно використовують сталеві водогазопровідні труби, а з більшими діаметрами – сталеві безшовні і електрозварені труби з різною товщиною стінки, які позначають Dз х d (Dз – зовнішній діаметр труби, мм; δ – товщина стінки, мм). Міцність труб і їх з’єднувальних частин повинна відповідати тиску середовища, що транспортується по них. Умовний тиск Py – найбільший надлишковий тиск при температурі середовища 20 °С, за якого забезпечується тривала робото трубопроводу, арматури і з’єднувальних частин. Уніфікований ряд умовних тисків встановлений ГОСТом 356-80 для зменшення кількості типорозмірів труб, арматури, фасонних деталей: 0,1; 0,16; 0,25; 0,4; 0,63; 1,1; 1,6; 2,5; 4; 6,3; 80; 100 і т.д. до 800 МПа (8000 кГс/см2). У санітарно-технічних системах будинків умовні тиски не перевищують 1,6 МПа. Робочий тиск Рр – найбільший надлишковий тиск, за якого забезпечується заданий режим експлуатації труб, арматури і фасонних деталей при підвищеній температурі середовища. Допустимі робочі тиски нижчі від умовних. Чим вища робоча температура, тим нижчий максимальний робочий тиск. Випробний тиск Рвип – надлишковий тиск, при якому повинні виконуватись гідравлічні випробування санітарно-технічних систем, арматури і деталей трубопроводів на міцність і щільність водою з температурою 5...70 °С. Труби сталеві водогазопровідні за ГОСТом 3262-75 (оцинковані і неоцинковані) випускаються для транспортування робочого середовища з температурою до 200 °С і поділяються залежно від товщини стінки на: легкі (δ=2...3.2 мм) і звичайні (δ=2,2...4,0 мм) - для тисків Ру ≤ 1,0 МПа; посилені (δ=2,8... 4,5мм) - для тисків Ру ≤ 1,6 МПа. Приклади маркування труб: труба Ц-Р-25х2,8 ГОСТ 3262-75 (труба оцинкована “Ц”, з різзю “Р”, Dy = 25 мм, δ ст = 2,8 мм); труба М-25х4000 ГОСТ 3262-75 (труба чорна з муфтою на кінці “М”, Dy =25мм, мірна, 1= 4000 мм). Промисловість випускає з’єднувальні фасонні деталі і елементи з ковкого чавуну (прямі короткі, прямі довгі та компенсаційні муфти, прямі трійники і хрестовини, прямі косинці) і сталеві (перехідні хрестовини, трійники, футорки і муфти) з циліндричною трубною різзю для з’єднання водогазопровідних труб з температурою середовища, не вищою за 175 °С і умовним тиском: Ру ≤ 1,6 МПа при Dy≤40 мм і Ру≤1 МПа при Dy = 50.. 100 мм. У санітарно-технічних системах з підвищеними тисками і температурами використовуються тільки круглі стандартизовані фланці: сталеві плоскі приварювані; з шийкою приварювані впритул. Для Ру ≤1,6 МПа і робочої температури до 300 °С фланці виготовляють із сталі ВСтЗсп не нижче від 2-ї категорії, болти - із сталі марок Ст 20, Ст 25, Ст 35, а гайки - з сталі марок 10, 20, 25. На необроблених і оброблених поверхнях фланців допускаються окремі виїмки, тріщини, шлакові включення та інші дефекти, які не впливають на міцність і герметичність. Для з’єднання фланців з Ру <2,5 МПа і робочою температурою до 300 °С використовують болти з шестигранною головкою або шпильки і гайки. Болти і гайки виготовляють з сталі марок 20 і 25.

Прокладки для фланцевих з’єднань, залежно від матеріалу, поділяються на неметалеві (м’які), металеві й комбіновані. Для фланцевих з’єднань трубопроводів санітарно-технічних систем використовують неметалеві прокладки, які виготовляються з технічної гуми, пароніту, картону прокладкового і азбестового, фторопласту. Для плоских прокладок використовують гуму технічну, тепло- морозо-, кислото-, лугостійку (ТМКЩ) (температура до 140 °С), пароніт загального призначення (ПОН) товщиною 2-3 мм при робочому тискові до 6,3 МПа і температурі до 450 °С. Арматура Промислову арматуру використовують на трубопроводах як запірну, регулювальну, запобіжну, захисну і контрольну. До арматури умовно належать також конденсатовідвідники, повітрозбірники, елеватори, компенсатори, показники рівня, грязьовики, тощо. До санітарно-технічної арматури належать також крани водозбірні і змішувальні. Арматуру за принципом дії розділяють на керовану і автономну (регулятори тиску прямої дії, зворотні клапани, конденсатовідвідники). Керована арматура за способом управління поділяється на арматуру з ручним приводом, приводну і дистанційного керування. Привод арматури може бути електричним, електромагнітним, пневматичним, сильфонним пневматичним, гідравлічним і пневмогідравлічним. У санітарно-технічних системах застосовують арматуру з ручним приводом і керовану. За способом приєднання до трубопроводу арматура поділяється на муфтову (з внутрішньою різзю), цапкову (з зовнішньою різзю), фланцеву і приварювану. Фланцеву арматуру з сірого чавуну використовують при Ру ≤ 0,6 МПа і tp≤l 00 °С, а з ковкого чавуну - при Ру≤1,6 МПа і tp ≤150 °С. Приварювану застосовують для трубопроводів з підвищеними вимогами до міцності і щільності з’єднань (в теплових пунктах), муфтову і цапкову (пожежні крани) чавунну арматуру - при Ру ≤1,6 МПа, а сталеву - при Ру≤4 МПа. Для систем гарячого водо-постачання Dy≤50 мм використовують, як правило, арматуру бронзову, латунну або з термостійких пластмас. Залежно від способу переміщення запірного або регулювального органа і його конструкції арматура поділяється на крани, вентилі, клапани, засувки тощо. Кран – арматура з запірним або регулювальним органом у вигляді конічної пробки, циліндра чи кулі з прохідним отвором (отворами), шибера. За способом ущільнення крани бувають натяжні, сальникові і підпружинені: у натяжних ущільнення досягається підтягуванням пробки спеціальною гайкою (знизу корпуса), у сальникових - підтягуванням сальника, який стискає ущільнювальну прокладку навколо поворотної осі крана. Вентиль – арматура з запірним або регулювальним органом, який переміщається зворотно-поступально вздовж центральної осі ущільнювальної поверхні корпуса. Вентилі встановлюють на трубопроводах водопостачання і в системах парового опалення (закривають прохід робочого середовища плавно, щоб запобігти виникненню гідравлічних ударів). Клапан – арматура з запірним або регулювальним органом, який переміщається зворотно-поступально вздовж центральної осі ущільнювальної поверхні або повертається навколо осі, перпендикулярної до осі потоку середовища, що протікає. Запірні клапани служать для відключення ділянки трубопроводу, регулювальні – для зміни тиску або витрати потоку рідини (газу). Зворотні клапани запобігають утворенню зворотного потоку. Вони бувають підйомні і поворотні. Запобіжні клапани призначені для автоматичного скидання рідини, пари або газу в атмосферу, якщо тиск вищий від встановленого. За допомогою перепускних клапанів підтримують тиск робочого середовища на потрібному рівні, перепускаючи його через відгалуження трубопроводу. Відсікальними називають клапани, що призначені для швидкого перекриття потоку в трубопроводах. Дихальні клапани служать для випускання з обладнання пари, газів чи повітря і запобігають утворенню вакууму. Засувка – арматура з запірним або регулювальним органом у вигляді диска, який переміщається вздовж ущільнювальних поверхонь корпуса перпендикулярно до осі потоку рідини. Засувки бувають повнопрохідними і звуженими; в останніх діаметр отвору ущільнювальних кілець менший від діаметра трубопроводу. За формою запірного органа (диска) засувки поділяються на клинові та паралельні, з висувним і невисувним шпинделем. На корпусі арматури вказується умовний прохід, робочий тиск, індекс типу, напрямок руху середовища, матеріал арматури.

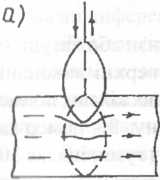

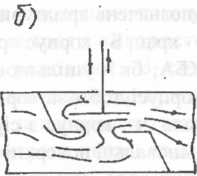

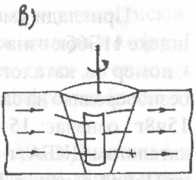

Рис.1. Характер зміни потоку в арматурі: а) засувка; б) вентиль; в) пробковий кран Залежно від матеріалу ущільнювальних деталей затвора у відповідний колір фарбують приводний пристрій арматури (маховики, важелі). Якщо ущільнювальний пристрій з бронзи і латуні, привод фарбують в червоний колір, з нержавіючої сталі – в голубий, з алюмінію – в світлий (сріблястий), з бабіту – в жовтий, з шкіри або гуми - в коричневий. Арматуру футеровану або з внутрішнім покриттям (крім діафрагми) додатково фарбують: емальовану – в червоний, гумовану –в зелений, покриту пластмасою – в синій кольори. Прийняті позначення індексу промислової арматури: 1) тип арматури (цифрове позначення - двозначне число): кран -11; вентиль - 13, 14, 15; зворотний клапан - 16; засувка - ЗО, 31; конденсатовідвідник - 19, 45; елеватор - 40; клапан редукційний - 18; 2) матеріал корпуса: сталь вуглецева - с; сталь нержавіюча - нж; чавун сірий - ч; чавун ковкий - кч; латунь або бронза - б; пластмаса - п тощо; 3) привод (цифрове позначення - однозначне число): механічний з черв’ячною передачею - 3; з циліндричною - 4, з конічною - 5; пневматичний - 6; гідравлічний - 7; електромагнітний - 8; електричний - 9. За відсутності привода число не ставиться; 4) конструкція даного виду арматури за каталогом Центрального конструкторського бюро арматуробудування (ЦКБА) (цифрове позначення - одно- або двозначне число); 5) матеріал ущільнювальних кілець: латунь і бронза - бр; нержавіюча сталь - нж; гума - г; пластмаси - п; ебоніт - е; без вставних або наплавлених кілець - бк тощо. Приклади умовних позначень арматури: індекс 11Б6бк означає: 11 - кран; Б - корпус крана з бронзи або латуні; 6 - номер за каталогом ЦКБА; бк - ущільнювальні поверхні виконані безпосередньо на самому корпусі, тобто затвор без вставних кілець; індекс 15ч8г означає: 15 - вентиль; ч - корпус з сірого чавуну; 8 - номер за каталогом ЦКБА; г - ущільнювальні поверхні виконані з гуми; індекс 30 кч925брТ означає: 30 - засувка; кч - корпус з ковкого чавуну; 925 - номер за каталогом; бр - ущільнювальні поверхні виконані з бронзи; Т- в тропічному виконанні. ЗВАРЮВАННЯ ТРУБОПРОВОДІВ Сталевих трубопроводів Під час виготовлення деталей, вузлів і виконання монтажних робіт використовують різні види зварювання. В умовах заготівельних підприємств найрозповсюдженіше напівавтоматичне електрозварювання в середовищі вуглекислого газу, а в умовах монтажного майданчика - ручне електродугове зварювання. Газове зварювання під час виготовлення трубних вузлів використовують рідко і в основному для труб Dy <80 мм з товщиною стінки до 3,5 мм. В процесі зварювання необхідний систематичний контроль його якості. Зварений стик по всій його довжині за зовнішнім виглядом повинен задовольняти такі вимоги: поверхня шва повинна бути рівною, трохи опуклою; шов повинен мати рівномірне посилення; у шві не повинно бути тріщин, шпар, виїмок, підрізів, незаварених кратерів, а і акож перепалу і підтікання наплавленого металу всередину труби. Непроварення - відсутність сплавляння між основним і наплавленим металом, а також між окремими шарами у багатошаровому іварюванні. Виникає непроварення з таких причин: з-за малої сили струму, швидкого переміщення електрода або пальника, неправильної підготовки країв (фасок), великого діаметра електрода під час накладання першого шару шва. Тріщини - часткове місцеве пошкодження звареного з’єднання. Як і непровари, вони є найнебезпечнішими дефектами, що знижують міцність шва. Шпари - газові включення шва. Шлакові включення — невеликі об’єми, заповнені шлаками, окислами. До зовнішніх дефектів належать відхилення розмірів і форми під проектних, підрізи, напливи, натікання, пропали, кратери. Підрізи - заглиблення в основному металі вздовж межі шва. Виникають під час царювання струмом великої сили або пальником великої потужності. Підрізи зварюють тонким валиковим швом з попереднім зачищенням. Напливи і натікання - надлишково наплавлений метал на зовнішній частині шва. Пропали - наскрізне пропалювання (свищ) в зварених деталях з виходом рідкого металу на протилежний від зварювальної ванни пік Виникають, якщо сила струму велика. Кратер - найслабше місце зварного шва - заглиблення, яке утворюється в кінці шва під час раптової зупинки зварювання. Як правило, кратери виникають у коротких перерваних швах. Дефектне місце зачищають і зварюють. Контролюють якість зварених з’єднань залежно від вимог проекту або технічних умов різними способами: зовнішнім оглядом, механічними випробуваннями, фізичними методами контролю (металографічне дослідження, просвічування рентгенівськими або гамма- променями, ультразвуком, магнітографічним методом). Щільність зварених з’єднань перевіряють гідравлічними або пневматичними випробуваннями. Візуально виявляють зовнішні дефекти шва: напливи, надрізи, кратери, пропали, тріщини, свищі, зовнішні пори. Зварювання можна розділити на дві основні групи: оплавленням і тиском. Під час санітарно-технічних робіт використовують такі види зварювання: ручне газове, ручне електродугове металевими електродами, електроконтактне, напівавтоматичне і автоматичне електродугове під шаром флюсу, напівавтоматичне і автоматичне електродугове в захисних газах, зварювання порошковим електродним дротом. Широко застосовується електродугове зварювання постійним і змінним струмом. Під час зварювання постійним струмом до зварюваного виробу прикріпляють провід, з’єднаний з плюсовим полюсом машини, а до електрода - провід від мінусового. Це так зване з’єднання прямої полярності; у з’єднаннях зворотної полярності - плюс на електроді, а мінус - на виробі, що зварюється. Економічніше зварювання змінним струмом (знижується витрата електроенергії, менша вартість обладнання і простіша його експлуатація). Трубопроводи, що працюють з надлишковим тиском, більшим за 0,07 МПа, зварюють згідно з правилами Держнаглядохоронпраці. До зварювання таких трубопроводів допускаються робітники, які пройшли спеціальну підготовку і мають відповідні посвідчення. До зварювання вузлів санітарно-технічних систем з труб Dy>70 мм і газопроводів всіх діаметрів із сталевих труб допускаються робітники, що склали іспит за програмою, затвердженою підприємством. Зварювальні матеріали повинні мати супроводжувальні заводські сертифікати, в яких, крім стандарту на виготовлення, наводяться й інші відомості. У сертифікатах на електроди вказують їх призначення і сферу застосування, товщину і вид покриття, допустимі просторові положення зварювання, вид і полярність струму, а також механічні властивості та хімічний склад металу, що наплавляється. У сертифікатах на зварювальний дріт і флюси наводяться марка і хімічний склад. Матеріали для зварювання, які не мають сертифікатів, застосовувати не рекомендується. Покриті електроди перед використанням прожарюють для видалення вологи з покриття. Режим прожарювання залежить від виду покриття. Так, електроди МР-3 прожарюють не менше ніж 90 хв за температури 170...200 °С, а марки УОНІ-13/45 - за температури 350...370 °С протягом не менше ніж 1 год. Зварювальний дріт безпосередньо перед зварюванням очищають хімічним або механічним способами. Зварювальні флюси просушують за температури 170...300 °С (залежно від марки). Балони з захисним газом (особливо з СО,) для видалення вологи встановлюють вентилем вниз і продувають короткочасним відкриванням вентиля. Газове зварювання є малопродуктивним, не забезпечує високої якості зварного з’єднання. Зі збільшенням випуску покритих електродів малого діаметра (до 3 мм) газове зварювання витісняється ручним дуговим зварюванням електродами марок Е42 і Е 46, а також УОНІ-13/ 45 і МР-3. Для дугоконтактного зварювання трубопроводів сантехнічних систем використовують установки УДК. Кінці труб Dy = 15 і 20 мм з товщиною стінки 1,8...2 мм нагрівають електродугою, розташованою між торцями труб. Дуга переміщається під впливом магнітного поля по периметру труб, що зварюються. Після того, як поверхні трубних торців сплавляться, виконують осадження і отримують зварне з’єднання хорошої якості. Продуктивність установки 15...20 зварних стиків за годину. Високою є якість ручного дугового зварювання постійним струмом.

Виробів Якість виробів перевіряють візуально і за допомогою вимірювальних інструментів (метр, кутник тощо). Піл час візуального огляду перевіряють якість зварених і фальцевих швів, набортування на дзеркало фланців, правильність геометричних форм тощо. За допомогою вимірювальних інструментів перевіряють геометричні розміри готових виробів. Комплектність - повний набір всіх деталей, фасонних деталей, засобів кріплення, болтів та інших деталей, з яких складається вентиляційна система. Комплектність готової вентиляційної системи звіряють з бланком замовлення, а також перевіряють наявність всіх необхідних виробів (зонтів, дефлекторів тощо). Всі деталі маркіруються незмивною фарбою, що кольором відрізняється від грунту, або за допомогою точкового електрозварювання. Укомплектовані веніиляційні металеві вироби на заводах складають і зберігають на відкритих майданчиках, що покриіі бетоном або шаром піску завтовшки 0,1...0,2 м. Майданчики повинні бути розташовані поблизу під'їзних шляхів і в зоні дії вантажопідіймального крана. Веніиляційні вироби, які виготовлені з вініпласту, не повинні потрапляти під вплив вологи і сонячних променів, тому їх складують і зберігають під навісами.

Зміст МОНТАЖНЕ ПРОЕКТУВАННЯ СИСТЕМИ ОБІГРІВУ 1.1 Труби для систем обігріву ……………………………………………….3 1.2 Арматура …………………………………………………………………5 1.3. Монтажне проектування систем ТГВ…………………………………...8 1.4 З’єднання сталевих водогазопровідних труб …………………………...9

2. МОНТАЖНЕ ПРОЕКТУВАННЯ ТРУБНОЇ ОБВЯЗКИ ОБІГРІВАЧА 13 ЗВАРЮВАННЯ ТРУБОПРОВОДІВ 3.1 Загальні відомості про зварювання сталевих трубопроводів……………………………………………………..14 3.2 Матеріали та інструмент для електродугового зварювання металевих труб…………………………………………………16 3.3 Технологія ручного електродугового зварюванн сталевих труб…......20 3.4 Контроль якості зварних з'єднань сталевих трубопроводів…………..21

|

||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 166; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.63.252 (0.011 с.) |

Арматуру виготовляють із сталі, ковкого чавуну, бронзи, латуні, пластмас. Арматуру з вуглецевої сталі фарбують в сірий колір, з легованої - в синій, з нержавіючої і кислотостійкої – в голубий, з чавуну – в сірий і з ковкого чавуну – в чорний. Арматуру з кольорових металів і пластмас не фарбують.

Арматуру виготовляють із сталі, ковкого чавуну, бронзи, латуні, пластмас. Арматуру з вуглецевої сталі фарбують в сірий колір, з легованої - в синій, з нержавіючої і кислотостійкої – в голубий, з чавуну – в сірий і з ковкого чавуну – в чорний. Арматуру з кольорових металів і пластмас не фарбують.