Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение нагрузки, действующей на подшипникиСодержание книги Поиск на нашем сайте

Посадки подшипника качения выбирают в зависимости от типа и размера подшипника, условий его эксплуатации, значений и характера действующих на него нагрузок и вида нагружения колец. Дано: Подшипник Р6-2306 Класс-2 Диаметр внутреннего кольца, м; d=0,03 м Диаметр наружного кольца подшипника, м; D=0,072 м B - ширина кольца подшипника, м; В = 0,019 м.

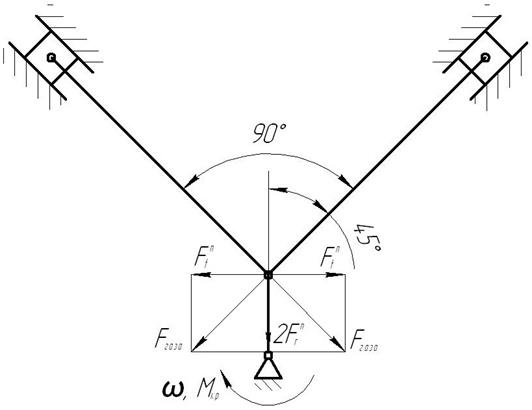

Составляют схему нагружения и определяют реакции опор, действующих в подшипниках, установленных на коленчатом валу компрессора (Рисунок 4.1)

Рисунок 4.1 - Расчётная схема нагружения компрессора

Из рисунка 4.1 радиальная сила, действующая на коленчатый вал, будет складываться из двух радиальных сил

Радиальная сила:

где: α – угол между α = 45°

Определяют окружное усилие на коленчатом валу:

где: l – расстояние от оси цапфы до оси коленчатого вала в м. l = 0,025 м.

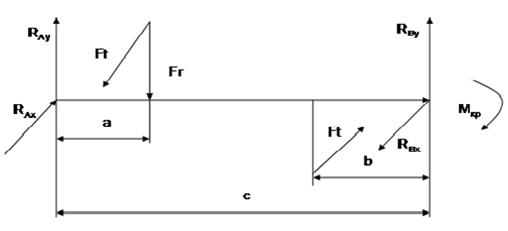

Строят расчетную схему нагружения вала, определяют реакции в опорах (Рисунок 4.2):

Рисунок 4.2 – Расчетная схема нагружения вала

Составляют уравнения сумм моментов и находят реакции в опорах:

Из вышеуказанных уравнений определяют итоговые реакции:

Расчёты ведут по более нагруженному подшипнику. Для циркуляционного нагружения определяют интенсивность нагрузки FR, кН/м:

где: Кn равное 1 – динамический коэффициент посадки; F равное 1 – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале; FA равное 1 – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов; r- радиус фаски кольца, r = 0,002 м.

Строим схему расположения полей допусков колец подшипника (Рисунок 4.3):

Рисунок 4.3 – Схема расположения полей допусков колец подшипника

Определяют наибольший зазор Smax, и наибольший натяг Nmax выбранной посадки при установке колец подшипников на вал.

Определяют наибольший зазор Smax и наибольший натяг Nmax выбранной посадки при установке колец подшипников в корпус.

В соответствии с ГОСТ 3325 - 85 выбирают допуски формы и расположения посадочных и опорных торцевых поверхностей заплечиков валов и отверстий корпусов, а также параметры шероховатости. Строим эскиз посадочных поверхностей вала и корпуса под кольца подшипников (Рисунок 4.4):

Рисунок 4.4 – Эскиз посадочных поверхностей вала и корпуса под кольца подшипников

Расчет исполнительных размеров гладких калибров

Годность деталей с допуском от IT6 до IT17 при массовом и крупносерийном производстве проверяют предельными калибрами. С помощью калибров проверяют не числовое значение контролируемых параметров, а годность детали, т.е. выясняют, выходит ли контролируемый параметр за нижний или верхний предел размера. Для расчета по ГОСТ 24853 находим следующие нормируемые параметры: Н – допуск на изготовление калибра для отверстия; Н1 – допуск на изготовление калибра для вала; Z, Z1 – отклонение середины поля допуска проходящего калибра пробки и скобы соответственно; y, y1 – допустимый выход размера, изношенного проходного калибра пробки и скобы соответственно, за границу поля допуска.

Расчет калибра-пробки

Исполнительные размеры калибров определяют по формулам, приведенным в ГОСТ 24853. Определяют предельные размеры подшипника Dmax и Dmin в мм, назначив отклонения по ГОСТ 25347 для отверстии по Н7.

Для 7 квалитета в необходимом интервале размеров по ГОСТ 24853 находят параметры, для расчета калибра-пробки: Z, y и Н в мкм: Z = 3 мкм, y = 3 мкм, Н = 4 мкм.

Рисунок 5.1 – Схема расположения полей допусков калибра - пробки

Рассчитывают предельные размеры непроходной и проходной сторон калибра из формул приведенных в ГОСТ 24853. Условно стороны обозначаются: НЕmax – непроходная сторона, максимальный размер; НЕmin – непроходная сторона, минимальный размер; ПРmax – проходная сторона, максимальный размер; ПРmin – проходная сторона, минимальный размер;

НЕmax = Dmax + H/2, НЕmax = 30,03+ 0,004/2 = 30,032 мм. НЕmin = Dmax - H/2, НЕmin = 30,03 - 0,004/2 = 30,032 мм. ПРmax = Dmin + Z + H/2, ПРmax = 30 + 0,003 + 0,004/2 = 30,005 мм.

ПРmin = 30+ 0,003 – 0,004/2 = 30,001 мм.

Для проходных калибров, которые в процессе контроля изнашиваются, кроме допуска на изготовление, предусматривается допуск на износ. Диаметр изношенного калибра-пробки определяют из формулы: Dизн = Dmin – y. Dизн = 30 – 0,003 = 29,997 мм.

Рисунок 5.2 – Эскиз калибра-пробки

Расчёт калибра - скобы

Расчет калибра – скобы определяют по формулам, приведенным в ГОСТ 24853. Предельные отклонения для него назначают по е6. По ГОСТ 24853 для 6 квалитета находят параметры, необходимые для расчета калибра-скобы: Z1, y1 и Н1 в мкм. Z1 = 3 мкм, y1 = 3 мкм, Н1 = 4 мкм. Определяют предельные размеры контролируемого вала dmax, и dmin: dmax = 30 + 0 = 30 мм. dmin = 30 – 0,013 = 29б987мм.

Рисунок 5.3 – Схема расположения полей допусков калибра-скобы

Рассчитывают предельные размеры непроходной и проходной сторон калибра – скобы в мм. Условно стороны обозначаются: НЕmax – непроходная сторона, максимальный размер; НЕmin – непроходная сторона, минимальный размер; ПРmax – проходная сторона, максимальный размер; ПРmin – проходная сторона, минимальный размер.

Из схемы расположения полей допусков, показанной на рисунке 5.3 рассчитывают: НЕmax = dmin + H1/2, НЕmax = 29,987+ 0,002 = 29,989 мм. НЕmin = dmin - H1/2, НЕmin = 29,987 – 0,002 = 29,985 мм. ПРmax = dmax - Z1 + H1/2, ПРmax = 30 – 0,003 + 0,002 = 29,999мм. ПРmin = dmax - Z1 - H1/2. ПРmin = 30– 0,003 – 0,002 = 29,995мм.

Определяют диаметр изношенного калибра-скобы в мм: Dизн = dmax + y1. Dизн = 30+ 0,003 = 30,003 мм.

Рисунок 5.4 – Эскиз калибра-скобы

|

||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 405; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.006 с.) |

, Н:

, Н: , (4.1)

, (4.1)

, (4.2)

, (4.2) ;

;

(4.3)

(4.3)

(4.4)

(4.4) = 0

= 0

(4.5)

(4.5)

(4.6)

(4.6)

(4.7)

(4.7)

(4.8)

(4.8)

(4.9)

(4.9)

, (4.10)

, (4.10)

, (4.11)

, (4.11)

(4.13)

(4.13)

(4.14)

(4.14)

ПРmin = Dmin + Z - H/2.

ПРmin = Dmin + Z - H/2.