Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет и выбор посадок с натягомСодержание книги Поиск на нашем сайте

Перед началом расчета необходимо проанализировать конструкцию компрессора и определить узлы, в которых детали сопряжены неподвижно, т. е. с натягом. Выбрана посадка втулки в головке шатуна Так как в соединении втулки с головкой шатуна осевые нагрузки отсутствуют, то необходимо рассчитать только максимальный крутящий момент, который создается силой газа, действующей на поршень и движением шатуна. Компрессор, для которого ведутся расчеты одноступенчатый, поэтому принимаем предельное значение рабочего давления равным 0,7 МПа. На рисунке 1.1 рассмотрена схема действия сил на палец кривошипа:

Рисунок 1.1 - Схема действия сил на палец кривошипа

Известно, что cила с которой газ действует на поршень, Fгаза, Н, площадью S, определяется по формуле:

где: p – рабочее давление, МПа; S – площадь поршня, м2. р = 0,7 Мпа.

где:

В соответствии с рисунком 1.1 определяют тангенциальную составляющую силы давления газа,

где:

Максимальный крутящий момент

где: h – плечо действия тангенциальной составляющей силы газа, м, иллюстрированное на рисунке 1.1. h = 0,015 м.

Для расчета минимального натяга необходимо найти минимальное давление

где: D – номинальный диаметр соединения, м; l - длина сопряжения деталей, м; f - коэффициент трения при относительном вращении деталей. D = 0,013 м; l = 0,016 м; Численное значение коэффициента трения для материалов, используемых в данном компрессоре принять равным 0,07.

Минимальный натяг

где: С1, С2 – коэффициенты Ляме, вычисляют по следующим зависимостям:

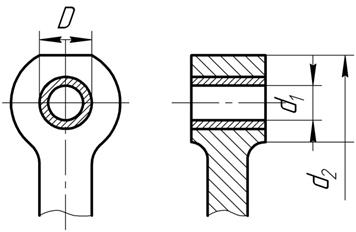

где: d1= 0,01 м; d2 = 0,018 м; D = 0,013 м.

Рисунок 1.2 - Эскиз головки шатуна

E1, E2 – модули упругости материала шатуна и втулки, МПа. Численные значения коэффициентов Пуассона и модулей упругости выбирают из таблицы 1.1.

Таблица 1.1 - Значения Е и μ для некоторых материалов

Значения Е и μ для предлагаемого варианта равны:

Выполняют подстановку в вышеуказанные зависимости:

Далее минимальный натяг, рассчитанный по формуле (1.6) необходимо скорректировать. В процессе запрессовки на поверхности деталей сминаются микронеровности, и в соединении создается меньший натяг, поэтому следует минимальный натяг, рассчитанный по формуле (1.6), увеличить на значение поправки u:

где:

Значения шероховатостей назначают по рекомендации [3, c.463]: Rzd=1,6 мкм; RzD=2 мкм.

Окончательное значение наименьшего расчетного натяга определяют по формуле:

Для расчета максимального натяга В качестве максимального давления для шатуна:

для втулки:

где:

Таблица 1.2 - Пределы текучести для некоторых материалов

Выбирают следующие пределы текучести:

Рассчитывают давления: для шатуна: для втулки: Рассчитав оба давления, выбирают и принимают за допустимое давление меньшее из полученных значений. Максимальный расчетный натяг определяют по формуле:

По найденным значениям максимального и минимального натягов

Для наглядности строят схему расположения полей допусков рассчитанных натягов и выбранной посадки в соответствии с рисунком 1.3:

Рисунок 1.3 - Схема расположения полей допусков посадки с натягом

Далее необходимо рассчитать запас прочности, который определяют по величине эксплуатационного Сэ и технологического Ст запасов прочности.

Анализируя схему на рисунке 1.3, рассчитывают величину эксплуатационного запаса прочности:

Рассчитывают величину технологического запаса прочности:

Определяют суммарную величину эксплуатационного и технологического запасов прочности:

Находят процентное соотношение эксплуатационного и технологического запасов прочности:

Технологический запас прочности равен экономическому запасу, значит прочность соединения при эксплуатации рекомендуемая.

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 274; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.21.106 (0.01 с.) |

(1.1)

(1.1) , (1.2)

, (1.2) - диаметр поршня.

- диаметр поршня.

, Н:

, Н: , (1.3)

, (1.3) - максимальный угол наклона шатуна, определяемый конструктивно.

- максимальный угол наклона шатуна, определяемый конструктивно.  =20

=20

в соединении палец – втулка рассчитываем по известной зависимости:

в соединении палец – втулка рассчитываем по известной зависимости: , (1.4)

, (1.4)

на поверхности контакта втулки и шатуна по зависимости [2 с.24]:

на поверхности контакта втулки и шатуна по зависимости [2 с.24]: , (1.5)

, (1.5)

определяют по формуле [2, с.24]:

определяют по формуле [2, с.24]: ( 1.6)

( 1.6) (1.7)

(1.7) (1.8)

(1.8) ,

,  – в соответствии с рисунком 1.2 внутренний диаметр втулки и наружный диаметр головки шатуна, м:

– в соответствии с рисунком 1.2 внутренний диаметр втулки и наружный диаметр головки шатуна, м:

,

,  – коэффициенты Пуассона;

– коэффициенты Пуассона;

, (1.9)

, (1.9) – шероховатость сопрягаемой поверхности шатуна в мкм;

– шероховатость сопрягаемой поверхности шатуна в мкм; – шероховатость сопрягаемой поверхности втулки в мкм.

– шероховатость сопрягаемой поверхности втулки в мкм.

, (1.10)

, (1.10)

необходимо найти максимальное давление на контактных поверхностях, которое определяется из условий прочности сопрягаемых деталей.

необходимо найти максимальное давление на контактных поверхностях, которое определяется из условий прочности сопрягаемых деталей. выбирается меньшее из допустимых, рассчитанных по формулам, известным из теории касательных напряжений [1, с.224]:

выбирается меньшее из допустимых, рассчитанных по формулам, известным из теории касательных напряжений [1, с.224]: , (1.11)

, (1.11) , (1.12)

, (1.12) - пределы текучести материалов при растяжении, МПа, выбираются из таблицы 1.2:

- пределы текучести материалов при растяжении, МПа, выбираются из таблицы 1.2:

, (1.13)

, (1.13)

и

и  выбирают по ГОСТ 25347 ближайшую посадку, удовлетворяющую необходимому условию прочности:

выбирают по ГОСТ 25347 ближайшую посадку, удовлетворяющую необходимому условию прочности: и

и

, (1.14)

, (1.14)

(1.15)

(1.15)

(1.16)

(1.16)

(1.17)

(1.17)

(1.18)

(1.18)