Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Установки инфракрасного излученияСодержание книги

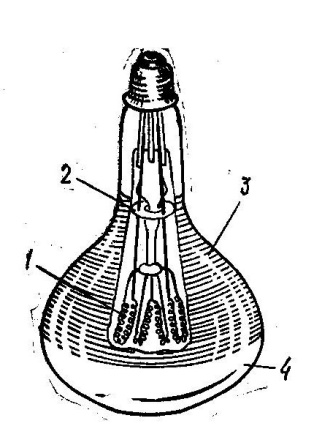

Поиск на нашем сайте Инфракрасные лучи, невидимые глазом человека, непосредственно примыкают к красному участку видимой части спектра и характеризуются непрерывным диапазоном частот электромагнитных колебаний от Инфракрасные лучи разделяют на лучи коротковолнового диапазона с длиной волн от 0,76 до 2,5 мкм, средневолнового диапазона – от 2,5 до 25 мкм и длинноволнового диапазона – от 25 до 750 мкм, причём верхний предел использования этих волн для технических целей ограничивают 15 мкм, при котором реализуется максимум поглощения инфракрасных лучей. Для коллоидных капиллярно-пористых продуктов, таких как тесто, хлеб, мука или зерно, глубина проникновения инфракрасных лучей может быть от десятых долей до нескольких миллиметров. Это проникновение приводит к тому, что продукты, подвергаемые воздействию инфракрасного облучения, нагреваются быстрее, чем при методах теплового воздействия, при которых нагрев всегда начинается с поверхности. Передача тепла от источников инфракрасного излучения к нагреваемому продукту происходит без заметных потерь в окружающую среду. Это объясняется тем, что воздух толщиной несколько метров является для инфракрасных лучей практически абсолютно прозрачным, что позволяет получить большую концентрацию тепловой энергии, обеспечивающую высокую скорость нагрева продукта. При тепловой обработке большинства пищевых продуктов состояние их поверхности не остаётся постоянным: изменяется цвет, степень шероховатости и т.п. Простейшие источники инфракрасного излучения – лампы накаливания, эксплуатируемые при пониженном напряжении, дают преимущественно поток инфракрасных лучей и незначительную долю световых лучей, а нагретые тела с относительно низкой температурой поверхности – только инфракрасные лучи. Первые называют светлыми излучателями, а вторые – тёмными. В промышленных установках в качестве источников инфракрасного излучения применяют терморадиационные лампы, кварцевые и трубчатые излучатели, керамические и металлические плиты, трубы, а также беспламенные газовые горелки, успешно конкурирующие с электрическими излучателями. Терморадиационные газополные лампы (рис. 3.22) номинальной мощностью 250 и 500 Вт, предназначенные для напряжения 127 или 220 В, имеют вольфрамовую спираль, температура которой поддерживается током около 1600…2200

Рис. 3.22. Терморадиационная газополная лампа: 1 – вольфрамовая спираль; 2 – алюминиевая шайба; 3 – зеркальная поверхность; 4 – прозрачная или матированная поверхность стеклянной колбы.

Существуют терморадиационные лампы с двумя и тремя спиралями, что позволяет включать их по разным схемам и этим быстро изменять плотность инфракрасного излучения в отдельных зонах термической установки. Колбы этих ламп выполняют в форме параболоида, как из обыкновенного, так и термоустойчивого стекла. Последние перспективны для использования на пищевых предприятиях, поскольку при быстром охлаждении колбы не лопаются. Часть внутренней поверхности прозрачной или матированной стеклянной колбы излучателя покрывают тонким металлическим слоем, который представляет собой зеркальную поверхность, являющуюся рефлектором, обеспечивающим равномерное распределение инфракрасных лучей по диаметру лампы. Терморадиационные лампы отличаются малой тепловой инерцией и допускают быстрое и лёгкое регулирование облучения по зонам и времени, чем не обладают тёмные излучатели. Однако ламповые излучатели – хрупкие и малопрочные, в особенности, когда они выполнены из обыкновенного стекла. Повышению эффективности использования терморадиационных ламп способствует доукомплектование их металлическими или стеклянными отражателями сферической, параболической, гиперболической или эллиптической формы с расположением ламп в главном фокусе этих устройств, что обеспечивает почти параллельный поток излучения, направленный на обрабатываемые пищевые продукты. Трубчатые герметические электрические нагреватели (рис. 3.23) по отдаче потока инфракрасных лучей уступают терморадиационным лампам, но гораздо надёжнее их в работе. Для лучшей концентрации этого потока им придают оптическую систему – отражатель в виде параболического алюминиевого цилиндра с полированной поверхностью, по фокальной оси которого расположен нагреватель. Кварцевые излучатели открытого исполнения изготовляют в виде негерметизированных трубок из кварца диаметром 18…20 мм, длиной 400…2000 мм, внутри которых находится легко заменяемая хромоникелевая спираль, нагреваемая током до температуры 800…1100

Рис. 3.23. Кварцевый излучатель с хромоникелевой спиралью: 1 – контактный стержень; 2 – керамический изолятор; 3 – хромоникелевая спираль; 4 – кварцевая трубка.

Газонаполненные кварцевые излучатели имеют накаливаемое тело в виде вольфрамовой спирали, помещённой в запаянную трубку из кварца диаметром около 10 мм, длиной 250…1000 мм, заполненную инертным газом с незначительной добавкой паров йода. Температура спирали 2100…2500 Основное преимущество кварцевых излучателей – высокая прозрачность кварца для инфракрасных лучей и способность его выдерживать быстрые переходы от одной температуры окружающей среды к другой, а также возможность увеличения интенсивности излучения по сравнению с терморадиационными лампами в 30…50 раз. Силитовые излучатели – цилиндрические стержни из полупроводниковых химических соединений диаметром 4…32 мм и длиной 55…1220мм, разогреваемые током, до температуры 800…1500 Керамические излучатели изготовляют с хромоникелевой спиралью, расположенной внутри керамической трубки диаметром 15…20 мм и длиной 200…700 мм, а также с моно - или биспиралью, навитой по наружной поверхности такой же трубки. Инерционность керамических излучателей составляет 2…2,5 мин. Панельные излучатели представляют собой чугунные плиты с залитыми в них трубчатыми герметическими нагревателями и характеризуются большой тепловой инерционностью. Инфракрасные лучи используют в различных печах пищевых предприятий, в том числе в кондитерских и хлебопекарных печах с ленточными конвейерами, где применяют светлые и тёмные излучатели.

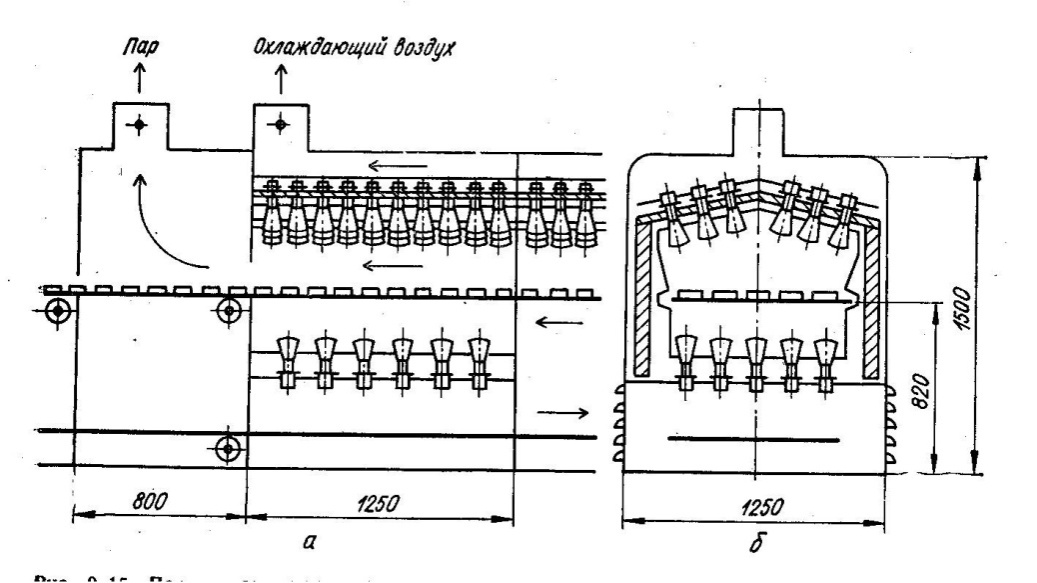

Рис. 3.24. Печь с терморадиационными лампами для выпечки печенья и кексов: а – продольный разрез по последней секции перед выгрузкой; б – поперечный разрез.

В печи туннельного типа длиной 19 м с терморадиационными лампами (рис. 3.24) выпечка печенья и кексов осуществляется на стальной ленте конвейера шириной 0,8 м и толщиной 1,2 мм, которая получает движение от трёхфазного асинхронного двигателя с короткозамкнутым ротором номинальной мощностью 1,1 кВт через вариатор, позволяющий регулировать скорость ленты в соответствии с требованиями технологического процесса. Над лентой размещены 720 излучателей, а под ней – 360. Номинальная мощность каждого излучателя – 250 Вт, а всей установки – 270 кВт. При перегреве стальной ленты конвейера излучатели автоматически отключаются. Для максимального отражения лучей терморадиационных ламп верхняя и нижняя обшивки по всей длине печи изготовлены из листового алюминия толщиной 2 мм. Тепловой режим печи регулируют с пульта управления включением отдельных групп терморадиационных ламп. Продолжительность выпечки печения в зависимости от содержания жира и сахара составляет 2,5…3,5 мин. а производительность печи - до 5 т печения в смену при удельном расходе энергии до 0,5 кВт∙ч на 1кг изделий. При выпечке твёрдых кексов, бисквитов солёной соломки и других изделий толщиной до 10 мм удельный расход энергии возрастает до 2 кВт∙ч/кг. Основными преимуществами кондитерских печей с инфракрасными излучателями являются: высокое качество выпекаемых изделий, сокращение времени выпечки почти в два раза, уменьшение удельного расхода энергии по сравнению с печами с обычным электрообогревом, возможность удобного регулирования теплового режима и изменения его в различных зонах пекарной камеры, а также введение таких печей в поточные автоматизированные линии. Аналогичные установки применяют для сушки пастильно-мармеладных изделий, сухофруктов, чая и других пищевых продуктов. На кондитерских фабриках используют конвейерные установки для комбинированной сушки и обжарки инфракрасным излучением и одновременным воздействием переменным электрическим полем высокой частоты таких пищевых продуктов, как бобы, какао, ядра ореха, миндаля и кунжута. Хорошие результаты получаются при выпечке хлеба в туннельных печах с комбинированным обогревом инфракрасными лучами и воздействием переменного электрического поля частоты 10…30 МГц, где металлический под и расположенную над ним металлическую решётку присоединяют к высокочастотному генератору, а между решёткой и перекрытием печи устанавливают инфракрасные излучатели со ступенчатым регулированием их мощности, в то время как интенсивность высокочастотного нагрева изменяют плавно. При этом середина выпекаемых изделий нагревается за счёт диэлектрических потерь, а обогрев их внешних поверхностей и образование корки необходимого колера обеспечивается потоком инфракрасных лучей. Время выпечки хлеба в такой печи составляет 10…20 мин. Хлеб хорошо пропекается, имеет эластичный мякиш и равномерную пористость. Объём его на 10…15% больше по сравнению с хлебом, выпеченным в обычной печи и, будучи стерилизованным, сохраняет свежесть в течение 3…5 дней, не плесневеет даже при хранении в течение нескольких месяцев. Удельный расход энергии составляет 0,35…0,45 Существуют хлебопекарные печи, которые имеют только инфракрасный обогрев. У них под неподвижный, под которым находится около 60% светлых излучателей, а остальные – над ним. Продолжительность выпечки хлеба большого развеса в таких печах в два раза быстрее, чем в обычных, а расход энергии составляет до 0,35 кВт∙ч на 1 кг изделий. Установки с инфракрасным излучением применяют на пищевых предприятиях при обжарке, копчении, варке и подсушке мясных и рыбных изделий, сушке муки, зерна, виноградных семян и других зернопродуктов, при пастеризации молока, пива, фруктовых соков, для ускорения длительно протекающих технологических процессов по старению и созреванию вин, ликёров и др., а также при обработке фруктов и овощей, причём в отдельных случаях вместо электрических излучателей применяют беспламенные газовые горелки, которые при наличии дешёвого природного газа отличаются высокими экономическими показателями. При работе с инфракрасными излучателями недопустимо превышать уровень облучённости обслуживающего персонала выше 350 Вт/ При эксплуатации светлых излучателей необходимо применять защитные экраны из алюминия, окрашивать стеклянные поверхности аппаратов в красный цвет, а также пользоваться очками с соответствующими светозащитными фильтрами.

|

||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1285; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.008 с.) |

до

до  Гц. Они не рассеиваются в пространстве, подчиняются законам оптики, способны проникать в глубину многих тел и в результате поглощения вызывать их нагрев. Глубина проникновения инфракрасных лучей зависит от свойств нагреваемого материала, его структуры, характера поверхности и длины волны.

Гц. Они не рассеиваются в пространстве, подчиняются законам оптики, способны проникать в глубину многих тел и в результате поглощения вызывать их нагрев. Глубина проникновения инфракрасных лучей зависит от свойств нагреваемого материала, его структуры, характера поверхности и длины волны. С, т.е. значительно ниже, чем в лампах накаливания, применяемых для освещения, что обеспечивает преобразование свыше 85% подведенной электрической энергии в инфракрасное излучение и длительный срок службы таких ламп порядка 5000 ч.

С, т.е. значительно ниже, чем в лампах накаливания, применяемых для освещения, что обеспечивает преобразование свыше 85% подведенной электрической энергии в инфракрасное излучение и длительный срок службы таких ламп порядка 5000 ч.

.

.