Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Новые направления в электротехнологииСодержание книги

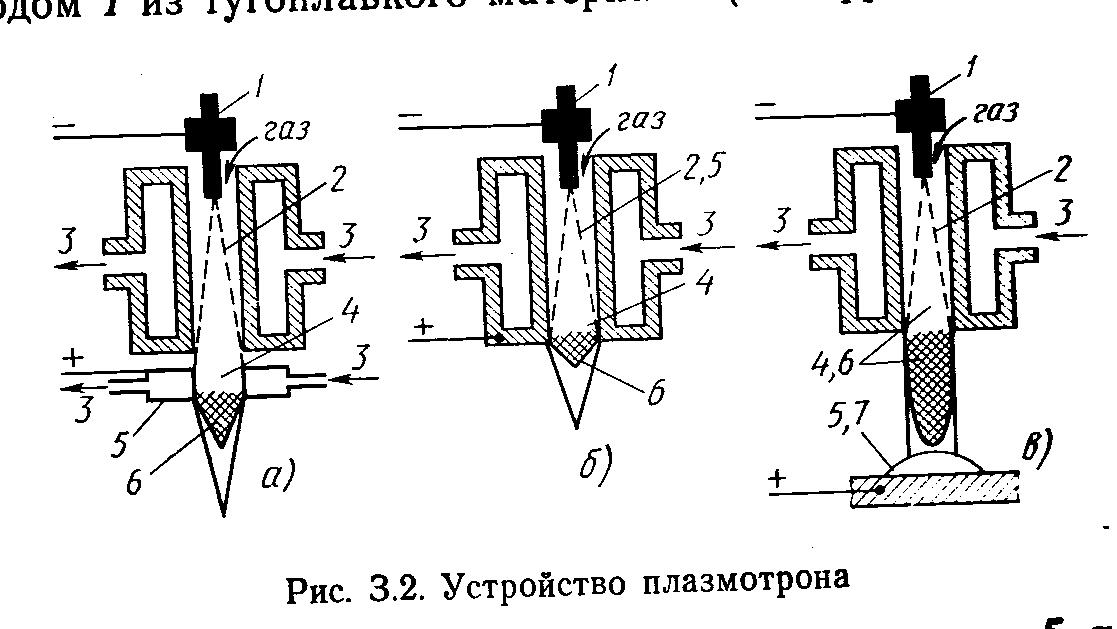

Поиск на нашем сайте К числу прогрессивных технологий относятся светолучевая и плазменная обработка материалов и изделий. Генерируемый лазером когерентный луч, обладающий огромной мощностью, при взаимодействии с веществом способен оказывать интенсивное тепловое воздействие. В точке фокусирования луча может происходить почти мгновенное расплавление и испарение вещества, что используется для технологических целей: прошивания большого числа отверстий и щелей в листовом материале любой твёрдости и вязкости, сварки деталей из различных сплавов, резки материалов при крое изделий и т.д. Применение светолучевой (лазерной) обработки во многих случаях многократно повышает производительность, позволяет полностью автоматизировать технологические процессы, улучшает условия труда. Когерентные лучи создаются в оптически активных средах, атомы которых легко возбуждаются, переходя на более высокий энергетический уровень, а затем самопроизвольно возвращаются на низкий уровень, отдавая приобретённую ими энергию в виде излучения строго определённой, соответствующей конкретному материалу, длины волны. В зависимости от среды, в которой протекают процессы, ведущие к возникновению когерентного светового потока, различают твёрдотельные, газовые и жидкостные лазеры. В твёрдотельных лазерах в качестве активной среды используют рубин (оксид алюминия с добавкой 0,5% трёхвалентного хрома), стекло с примесями неодима (до 5%), алюмоиттриевый гранат с неодимом и другие, в газовых – азот или углекислый газ. На рис. 3.33 приведена схема устройства лазера на кристалле рубина. Рубиновый стержень 2 помещён внутри эллиптического отражателя 4 с полированной зеркальной внутренней поверхностью. На фокальной оси эллипса параллельно стержню расположена ксеноновая импульсная лампа 3 (лампа накачки), которая питается от импульсного источника питания 1. Источник питания совместно с ёмкостным накопителем формирует электрические тока длительностью от долей до десятков миллисекунд и амплитудой тока до

Рис. 3.33. Устройство лазера на кристалле рубина: 1 – импульсный источник питания; 2 – рубиновый стержень; 3 – импульсная лампа (лампа накачки); 4 – эллиптический отражатель; 5 – лучи; 6 – зеркальные линзы; 7 – фокусирующие линзы; 8 – обрабатываемое изделие.

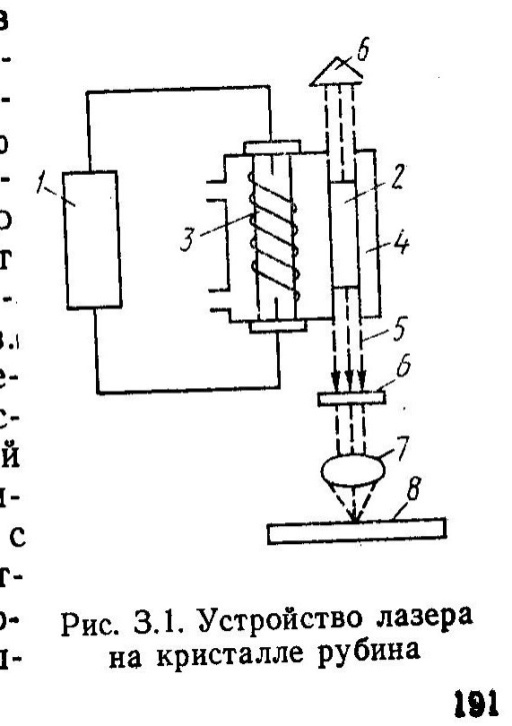

Такой режим позволяет получить высокую концентрацию энергии в импульсе (несколько десятков киловатт) при небольшой средней мощности. Средняя выходная мощность лазера ограничена главным образом высокой чувствительностью активных элементов (особенно рубина) к нагреву. Для увеличения выходной мощности применяют водяное охлаждение. Твёрдотельные лазеры применяют для неэнергоёмких технологических процессов – точечной сварки тонких материалов, обработки тонких плёнок в химической и лёгкой промышленности. Для выполнения энергоёмких процессов, таких, как резка толстых диэлектрических материалов и тканей, сварка швом и других, применяют более мощные газовые лазеры на азоте или углекислом газе. Чтобы газ не нагревался, его непрерывно прокачивают и охлаждают. Лазеры на углекислом газе имеют более высокий КПД, чем другие, но их недостатком является то, что излучение лежит в инфракрасном диапазоне (10,6 мкм). Инфракрасное излучение многие материалы поглощают слабо. Для увеличения поглощения их покрывают обмазками на основе графита или фосфатов с высоким коэффициентом поглощения. Плазменной обработкой материалов называют группу операций, в которых для технологических целей используют определённым образом сформированный мощный поток ионизированного газа (плазмы), развивающий в месте соприкосновения с обрабатываемым материалом высокие температуры (от нескольких тысяч до десятков тысяч градусов). Устройства, в которых формируется плазма, получили название плазмотронов. В плазмотроне электрическая дуга (сильноточный электрический заряд), взаимодействуя с газовой средой, образует высокотемпературную плазму. По принципу действия плазмотроны подразделяют на два основных типа: - с переносом дуги (с дугой косвенного действия) (рис. 3.34, а и б); - без переноса дуги (с дугой прямого действия) (рис. 3.34, в).

Рис. 3.З4. Устройство плазмотрона: 1 – электрод; 2 – сопло (канал); 3 – вода; 4 – дуга; 5 – электрод (является соплом); 6 – струя (факел); 7 – обрабатываемое изделие.

В плазмотроне первого типа дуга 4 горит между электродом 1 из тугоплавкого материала (вольфрам, графит) и охлаждаемым водой 3 соплом 2 или электродом 5, который также является соплом, но отделён от канала. Проходящий через дугу газ ионизируется и выходит из сопла в форме струи 6 (факела) плазмы. В плазмотроне второго типа (рис. 2,33, в) дуга 4 горит между вольфрамовым электродом 1 и обрабатываемым изделием 7. Струя плазмы в этом случае совпадает со столбом ртути. Для устойчивой работы плазмотрона и повышения долговечности сопла электрическую дугу обжимают дополнительным потоком газа (вихревая стабилизация) или применяют другие методы. В качестве рабочих газов применяют аргон, гелий, азот, их смеси и воздух. Мощность плазменной струи, и напряжение дуги регулируют опусканием или подъёмом электрода 1 из канала 2. Наиболее широкое применение плазменная струя нашла для резки материалов, не поддающихся обычным способам резки (кислородной, дуговой или газофлюсовой): нержавеющей стали, алюминия, меди, керамики, а также для сварки металлов, неметаллических изделий и их сочетаний. Плазменное технологическое оборудование отличается высокой производительностью, малыми габаритами и позволяет реализовать многие технологические процессы в таких отраслях промышленности, как химическая, металлургическая.

|

||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 708; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.008 с.) |

которые подаются через блок разряда на лампу накачки. Зажигание лампы осуществляется от автоматического ключа в цепи конденсатора. Возникающие в рубине лучи 5 отражаются от зеркальных линз 6 и в конечном итоге через систему фокусирующих линз 7 выходят на обрабатываемое изделие 8. С помощью оптических линз 7 лучи лазера можно фокусировать в точку или линию. В первом случае в заготовке получаются круглые отверстия, во втором – линейные. Длительность импульса излучения

которые подаются через блок разряда на лампу накачки. Зажигание лампы осуществляется от автоматического ключа в цепи конденсатора. Возникающие в рубине лучи 5 отражаются от зеркальных линз 6 и в конечном итоге через систему фокусирующих линз 7 выходят на обрабатываемое изделие 8. С помощью оптических линз 7 лучи лазера можно фокусировать в точку или линию. В первом случае в заготовке получаются круглые отверстия, во втором – линейные. Длительность импульса излучения  лазера составляет 0,2 – 5 мс, частота 1 – 10 Г ц.

лазера составляет 0,2 – 5 мс, частота 1 – 10 Г ц.