Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение мощности главных двигателей стана.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

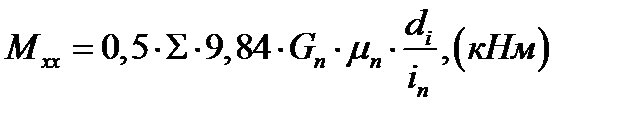

Мощность двигателя стана определяем по формуле:

где

n – обороты двигателя стана при прокатке. Следовательно, чтобы определить мощность двигателя стана ( В составе стана три главных двигателя: 1. Главный двигатель обжимной дуореверсивной клети 1000; 2. Главный двигатель клетей трио 800; 3. главный двигатель чистовой клети 800. Обжимная клеть.

где

Определение момента прокатки.

где Р – полное давление на металл в проходе; а – расстояние от центра валка до линии действия силы Р (плече); Ψ – коэффициент плеча, покатывающий какую часть от длины очага деформации составляет плечо. При прокатке в ящичных калибрах Ψ = 0,5; l- длина очага деформации. 1й пр. Мпр=2*0,5*1249,5*0,1187=148,3 кНм; 2й пр. Мпр=2*0,5*1082,5*0,1003=108,6 кНм; 3й пр. Мпр=2*0,5*1286,1*0,1384=178 кНм; 4й пр. Мпр=2*0,5*1313,7*0,1353=177,7 кНм; 5й пр. Мпр=2*0,65*1497,2*0,1584=308,3 кНм; Определение момента сил трения.

где d=0,75м – диаметр шейки валка обжимной клети;

Определение момента сил трения по проходам: 1й пр. Мтр1=1249,5*0,48*0,02=12 кНм; 2й пр. Мтр2=1082,5*0,0096=10,4 кНм; 3й пр. Мтр3=1286,1*0,0096=12,3 кНм; 4й пр. Мтр4=1313,7*0,0096=12,6 кНм; 5й пр. Мтр5=1497,2*0,0096=14,4кНм; Полный момент сил трения: 1й пр. Мтр=0,2*148,3+1,2*12=44,06 кНм; 2й пр. Мтр=0,2*108,6+1,2*10,4=34,2 кНм; 3й пр. Мтр=0,2*178+1,2*12,3=50,36 кНм; 4й пр. Мтр=0,2*177,7+1,2*12,6=50,66 кНм; 5й пр. Мтр=0,2*308,3+1,2*14,4=78,94 кНм; Определение момента холостого хода и динамического момента.

где

где ε - угловое ускорение. Рассчитать динамический момент и момент холостого хода по этим формулам достаточно сложно; поэтому воспользуемся практическими данными, согласно которых:

Определение момента разгона и торможения прокатываемых тяжелых полос. Эти моменты определяем по формулам:

где G =2,184=21,84 кН – масса раската;

1й проход

2й проход

3й проход

4й проход

5й проход

Наиболее загруженным является пятый проход:

Установленный на стане двигатель вполне удовлетворяет условием прокатки. Клети трио 800. Черновая и предчистовая клети трио работают от одного электродвигателя N=7100кВт. Прокатку ведем при n=110об/мин,

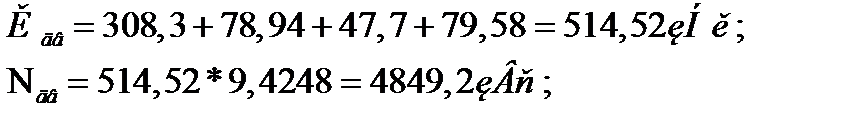

Этот момент характеризует среднюю загрузку электродвигателя при работе клетей трио 800. Для его определения необходимо строить диаграмму нагрузки на валу электродвигателя при прокатке в обеих клетях одновременно. Это довольно сложная задача. Построив график прокатки определяем что одновременно ведется прокатка в следующих проходах: 6 и 9;7 и 10; 8 и 11. исходя из выше сказанного, определим мощность электродвигателя по наиболее загруженным проходам. Определение момента прокатки: 6й пр. Мпр=2*0,65*1458,8*0,1170=221,9 кНм; 7й пр. Мпр=2*0,65*1459*0,0939=178,1 кНм; 8й пр. Мпр=2*0,65*1494,1*0,0757=147,0 кНм; 9й пр. Мпр=2*0,65*1582,8*0,0621=128 кНм; 10й пр. Мпр=2*0,65*1586*0,0491=101,2 кНм; 11й пр. Мпр=2*0,65*1442,4*0,0377=70,7 кНм; Определение момента сил трения в подшипниках валков: 6й пр. Мтр6=1458,8*0,4*0,02=11,7 кНм; 7й пр. Мтр7=1459*0,008=11,7 кНм; 8й пр. Мтр8=1494,1*0,008=12 кНм; 9й пр. Мтр9=1582,8*0,008=12,7 кНм; 10й пр. Мтр10=1586*0,008=12,7 кНм; 11й пр. Мтр11=1442,4*0,008=11,5 кНм. Полный момент сил трения: 6й пр. Мтр=0,2*221,9+1,2*11,7=58,42 кНм; 7й пр. Мтр=0,2*178,1+1,2*11,7=49,66 кНм; 8й пр. Мтр=0,2*147,0+1,2*12=43,8 кНм; 9й пр. Мтр=0,2*128+1,2*12,7=40,84 кНм; 10й пр. Мтр=0,2*101,2+1,2*12,7=35,48 кНм; 11й пр. Мтр=0,2*70,7+1,2*11,5=27,94 кНм. Момент холостого хода:

Наиболее загруженными являются:6 и 9 проходы:

Мощность двигателя:

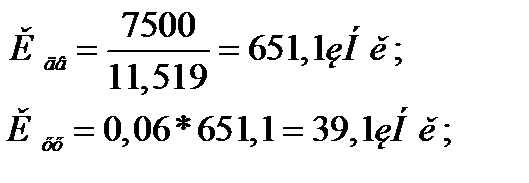

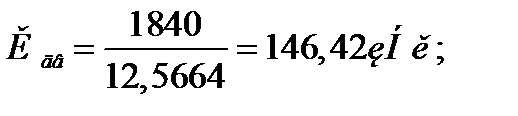

Чистовая клеть дуо 800: Мпр=2*0,65*1272,4*0,030=49,6 кНм; Мтр12=1272,4*0,4*0,02=10,18 кНм; Мтр=0,2*49,6+1,2*10,18=22,136 кНм; Nдв=1840 кВт;

(Для двигателей постоянного тока допустимый перегруз К=2,5÷2,8). Двигатель оставляем, т.к. нагрузка двигателя не произойдет (под нагрузкой =9с, а на холостых оборотах =3,6с – остынет).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 1040; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.140.152 (0.007 с.) |

- момент развиваемый навалу электродвигателя при прокатке расчетного профиля;

- момент развиваемый навалу электродвигателя при прокатке расчетного профиля; - угловая скорость вращения валков.

- угловая скорость вращения валков. ), необходимо найти

), необходимо найти

- момент прокатки, необходимый для осуществления деформации металла;

- момент прокатки, необходимый для осуществления деформации металла; - момент сил трения в подшипниках и в других частях стана при холостом ходе;

- момент сил трения в подшипниках и в других частях стана при холостом ходе; - момент сил трения в подшипниках и в других частях стана (без учета момента требующегося на вращение валков при холостом ходе);

- момент сил трения в подшипниках и в других частях стана (без учета момента требующегося на вращение валков при холостом ходе); - динамический момент, необходимый для преодоления инерционных усилий, возникающих при неравномерном вращении валков;

- динамический момент, необходимый для преодоления инерционных усилий, возникающих при неравномерном вращении валков; - динамический момент, необходимый для разгона прокатываемых тяжелых полос от момента захвата металла валками до момента установившейся скорости прокатки;

- динамический момент, необходимый для разгона прокатываемых тяжелых полос от момента захвата металла валками до момента установившейся скорости прокатки; - динамический момент, необходимый для торможения прокатываемых тяжелых полос от момента начала торможения до момента выброса металла из валков клети стана.

- динамический момент, необходимый для торможения прокатываемых тяжелых полос от момента начала торможения до момента выброса металла из валков клети стана.

- коэффициент трения в подшипниках валков (подшипники качения).

- коэффициент трения в подшипниках валков (подшипники качения).

- момент холостого хода;

- момент холостого хода; - масса данной вращающейся детали;

- масса данной вращающейся детали; - диаметр трения в подшипниках;

- диаметр трения в подшипниках; - коэффициент трения в подшипниках;

- коэффициент трения в подшипниках; - передаточное число привода данной детали;

- передаточное число привода данной детали;

- момент вращения частей стана приведенный к валу двигателя;

- момент вращения частей стана приведенный к валу двигателя;

- катающий радиус валков;

- катающий радиус валков;

μ- вытяжка в проходе;

μ- вытяжка в проходе; - длина полосы прокатанная на ускорении;

- длина полосы прокатанная на ускорении; - полная длина прокатной полосы;

- полная длина прокатной полосы;

- среднеквадратичный момент на валу электродвигателя.

- среднеквадратичный момент на валу электродвигателя.

, мм

, мм