Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перспективы развития автоматизацииСодержание книги

Поиск на нашем сайте

Дальнейшее развитие автоматизации энергетических установок предусматривает в дополнение к машинам централизованного контроля (МЦК) установку на судах бортовых ЭЦВМ. В результате совместного действия МЦК и ЭЦВМ создан информационно-управляющий вычислительный комплекс (ИУВК), предназначенный для осуществления диагностического контроля и управления судовыми техническими средствами. Судовые бортовые ЭВМ на отдельных судах выполняют следующие функции: ¾ контроль за работой энергетических установок; ¾ управление энергетическими установками; ¾ контроль и управление электроэнергетическими установками; ¾ контроль и управление грузовыми операциями; ¾ навигационные задачи; ¾ новые функции: вычисление технико-экономических показателей, автоматическая диагностика неисправностей, оптимизация процессов. Для выполнения новых функций предложена разработка и совершенствование алгоритмов диагностического контроля неисправностей основного оборудования энергетических установок, а также разработка математического обеспечения бортовой ЭЦВМ применительно к поставленным задачам, разработка и усовершенствование устройств сбора и преобразования первичной информации, ввода и вывода ее в ЭЦВМ, разработка устройств предоставления оператору обобщенной информации. В дальнейшем, с совершенствованием и отладкой алгоритмов и средств диагностического контроля, появится возможность перейти от планово-предупредительных ремонтов и вскрытий механизмов, сроки выполнения которых определяются на базе среднестатистических данных по более или менее близким в конструктивном отношении механизмам, а потому не всегда совпадают с технической необходимостью, к профилактическому обслуживанию по потребности. Одновременно с этим осуществляется сбор и надлежащая обработка достоверных технико-эксплуатационных данных о работе и неисправностях автоматизированного оборудования, которые позволят вскрыть наиболее слабые узлы этого оборудования, довести и улучшить его конструкцию и наладить эффективную эксплуатацию. Применение ИУВК позволяет сократить в дальнейшем объем аппаратуры систем автоматики за счет замены параллельно функционирующих блоков быстродействующими устройствами последовательного действия либо расширить объем выполняемых задач при сохранении существующего количества аппаратуры. Одновременно с этим применение ИУВК позволяет улучшить эксплуатационные характеристики судовых технических средств за счет решения таких задач, выполнение которых традиционными средствами малоэффективно либо вообще невозможно, а также за счет обеспечения межсистемной унификации и повышенной модернизационной способности автоматических систем. К числу таких задач можно отнести техническую диагностику оборудования, программное управление группами технических средств, подготовку и представление оператору информации в рациональном объеме и форме. На современных судах установлены многоцелевые вычислительные комплексы. В задачи вычислительного комплекса входит: ¾ определение места судна по данным спутниковой навигационной системы и по счислению; ¾ выполнение расчетов по прокладке курса судна; ¾ выбор навыгоднейшего курса судна в зависимости от ожидаемых и фактических метеорологических условий; ¾ расчет по данным радиолокационной станции маневра, необходимого для избежания столкновения со встречным судном; ¾ непрерывное определение фактического к.п.д. энергетической установки (ЭУ) в целом и отдельных ее агрегатов, сравнение полученных значений с оптимальными для данных условий плавания, выявление элементов ЭУ, к.п.д. которых оказался пониженным, и определение мер, необходимых для его повышения; ¾ установление обоснованных сроков работ по техническому обслуживанию ЭУ; ¾ управление судовой холодильной установкой и контроль за условиями в рефрижераторных трюмах. Сроки технического обслуживания (осмотры, профилактические и ремонтные работы) рассчитываются ЭВМ по каждому агрегату и устройству ЭУ в отдельности. При этом в ЭВМ вводятся данные о фактическом количестве часов работы различных механизмов, о проведенных работах по их техническому обслуживанию, выполненных экипажем, о техническом состоянии и износе оборудования. По результатам обработки этих данных корректируется периодичность и устанавливаются сроки выполнения осмотров и ремонтов, автоматически регистрируемые ЭВМ в специальном журнале технического обслуживания ЭУ, который является руководящим материалом для плавсостава, работников пароходства при планировании сроков профилактических работ и ремонта. Исходным материалом для разработки данного многоцелевого вычислительного комплекса послужили данные о положительных результатах эксплуатации опытного вычислительного комплекса, установленного на итальянском сухогрузном судне «Esquilino». Касаясь экономической эффективности автоматизации, одна из шведских компаний сообщает, что за счет автоматизации процессов судовождения и грузовых операций на танкерах дедвейтом 250 000 т, эксплуатирующихся на линии Персидский залив — Роттердам, достигается экономия эксплуатационного времени на 1,8% по сравнению с судами, на которых эти процессы не автоматизированы. Эта экономия достигается за счет повышения точности навигационных вычислений (1%), за счет повышения точности удержания судна на курсе (0,5%) и в результате автоматизации грузовых операций (0,3%). Указанный выигрыш во времени дает дополнительную годовую прибыль в размере от 60 000 до 380 000 долларов в зависимости от величины фрахтовых ставок. Стоимость автоматизации, обеспечивающей указанный экономический эффект, составляет около 1 % от строительной стоимости судна.

Вопросы для самоконтроля:

Литература [7].

ГЛАВА 8 АВТОМАТИЗАЦИЯ ВСПОМОГАТЕЛЬНЫХ МЕХАНИЗМОВ И СИСТЕМ

Механизмы и системы машинного отделения можно разделить на две группы — предназначенные для обслуживания энергетической установки и общесудовых нужд. В данном разделе рассматриваются механизмы и системы первой группы на паротурбинных установках: конденсатная система, конденсационная установка и система греющего пара; на судах с дизельными установками — системы подготовки и сепарации топлива и системы сжатого воздуха; а также второй группы — холодильные установки провизионных камер, установки кондиционирования воздуха, противопожарные системы, системы осушительные, водоснабжения. Автоматизация специальных систем, к числу которых относятся грузовые и зачистные системы, системы трюмного кондиционирования и другие здесь не рассматриваются. Автоматизация механизмов, Обслуживающих энергетическую установку Конденсатная система Конденсатная система современной паросиловой установки с системой «закрытого питания» включает в себя сборник конденсата в конденсаторе, конденсатный насос, деаэратор, трубопроводы с необходимой арматурой и теплообменными аппаратами. Регулируемыми величинами в этой системе являются: ¾ уровень воды в сборнике конденсатора. Обеспечение постоянного уровня, при котором конденсатный насос работает без срывов (либо изменение его в допустимых пределах), осуществляется за счет изменения производительности конденсатного насоса. При постоянной частоте вращения вала центробежного насоса изменение производительности его достигается либо принудительным поворотом характеристики напорной магистрали, либо за счет саморегулирования насоса, которое заключается в снижении производительности при уменьшении подпора и наоборот.

Рис. 109. Схема САР уровня в конденсаторе с изодромным регулятором: 1 — конденсационный сосуд; 2 — измерительный орган; 3 — установочная пружина; 4 — усилительный орган; 5 — регулирующий орган; 6 — серво- мотор; 7 — изодром; 8 — пружина

Принудительный поворот характеристики сети может осуществляться дросселированием напорной магистрали, рециркуляцией воды либо за счет комбинации дросселирования и рециркуляции. Одна из возможных схем САР уровня воды в конденсаторе приведена на рис. 109. Принцип действия САР аналогичен принципу работы одноимпульсной САР уровня воды в котле; ¾ температура конденсата. В некоторых тепловых схемах конденсат используется в качестве охлаждающей среды ряда теплообменных аппаратов (например, в испарителях котловой воды). При некоторых долевых режимах работы установки количество конденсата, прокачиваемого через теплообменный аппарат, может оказаться недостаточным, в результате чего может произойти нарушение нормальной работы установки. Для предотвращения этого явления в некоторых схемах предусматривается рециркуляция части конденсата после теплообменного аппарата в конденсатор, в результате чего количество конденсата, протекающего через теплообменный аппарат, увеличивается и температура конденсата на выходе понижается. Эта рециркуляция носит название температурной. На выходе из теплообменного аппарата устанавливается чувствительный элемент температуры (обычно манометрического типа), который через струйный усилитель воздействует на сервомотор, изменяющий проходное сечение клапана на магистрали рециркуляции. Схема такого устройства показана на рис. 110;

Рис. 110. Схема регулирования температуры конденсата: 1 — конденсатор; 2 — регулятор уровня; 3 — конденсатный насос; 4 — теплообменные аппараты; 5 — регулятор температуры конденсата

¾ уровень воды в деаэраторе. В связи с потерями пара и конденсата система должна непрерывно либо эпизодически подпитываться питательной водой из цистерны запасной воды. Обычно подпитка осуществляется подачей воды из запасной цистерны в конденсатор, при этом в качестве регулируемой величины принимается уровень воды в деаэраторе. Эта система выполняется двухпозиционного либо непрерывного действия. Схема двухпозиционного регулирования уровня приведена на рис. 111. Система снабжена двумя регуляторами. Один включается при достижении уровнем верхнего значения и открывает клапан перепуска воды из напорной конденсатной магистрали в цистерну запаса питательной воды. При достижении уровнем нижнего предельного положения включается в работу другой регулятор, открывающий клапан подпитки конденсатора;

Рис. 111. Схема двухпозиционного регулирования уровня в деаэраторе: 1 — верхний предельный уровень; 2 — нижний предельный уровень; 3 — деаэратор; 4 — цистерна запаса питательной воды

¾ давление в деаэраторе. Для удаления из конденсата растворенного в нем воздуха его доводят до температуры кипения путем смешения с греющим паром. Так как между температурой кипения и давлением насыщения существует однозначная зависимость, то в качестве регулируемой величины принимают обычно не температуру, а давление в деаэраторе, измерение которого является более удобным.

Рис. 112. Схема непосредственного регулирования давления в деаэраторе

Одна из возможных схем непосредственного регулирования давления при помощи регулятора давления пара (РПД) приведена на рис. 112. Изменение количества пара, подаваемого в деаэратор, осуществляется за счет дросселирования его в регулирующем органе. Конденсационная установка Конденсатор как объект регулирования состоит из двух аккумуляторов: паровоздушного пространства, аккумулирующего паровоздушную смесь и конденсат, и трубной системы вместе с находящейся в ней забортной водой. Конденсатор имеет один подвод энергии в виде отработавшего пара и два управляемых отвода — паровоздушная смесь (отсос) и прокачиваемая циркуляционная вода.

Рис. 113. Схема регулирования системы греющего пара: - - - - - - — импульсный трубопровод; ——— — паропровод; 1 — испаритель грязных конденсатов; 2 — котел; 3 — испаритель котловой воды; 4 — деаэратор; 5 — регулятор давления; 6 — невозвратный клапан

Регулируемыми величинами в конденсаторе являются давление (вакуум), которое поддерживается на уровне 0,04—0,05 кгс/см2, и температура переохлаждения конденсата. Обычно на транспортных судах включение и выключение секций эжекторов производятся не автоматически, а по давлению в конденсаторе. Предусматривается только автоматическое защитное устройство, чувствительным элементом которого является вакуум-реле, через которое золотниковое устройство воздействует на быстрозапорный клапан турбины. Автоматизация системы греющего пара. Система греющего пара обеспечивает подвод пара различных параметров к потребителям (подогреватели топлива и питательной воды, испарительные установки и др.). В установках с парофицированными вспомогательными механизмами в качестве греющего пара используется в основном отработавший пар приводов вспомогательных механизмов. Избытки греющего пара сбрасываются на конденсатор, а в случае недостатка осуществляется подпитка системы из магистрали свежего пара. Таким образом, регулируемой величиной системы является давление пара в различных участках системы. Схема САР давления греющего пара одного из турбоходов приведена на рис. 113. 8.1.3. Система подготовки топлива Наряду с неавтоматизированными сепараторами в настоящее время на морских судах устанавливаются саморазгружающиеся сепараторы с периодической очисткой и сепараторы с непрерывной автоматической очисткой.

Рис. 114. Схема автоматизированной системы сепарации топлива: 1 — сепаратор топлива; 2 — фильтр; 3 — клапан рециркуляции топлива; 4 — клапан, регулирующий подачу пара в подогреватель; 5 — паровой подогреватель; 6 — датчик температуры топлива, воздействующий на клапан 4; 7 и 8 — датчики верхней и нижней температур топлива; 9 — показывающий прибор; 10 — соленоидный клапан; 11 — клапан рециркуляции топлива на отстойную цистерну; 12 — клапан наполнения отстойных цистерн; 13 — электромагнитный клапан, регулирующий поступление пара в подогреватель

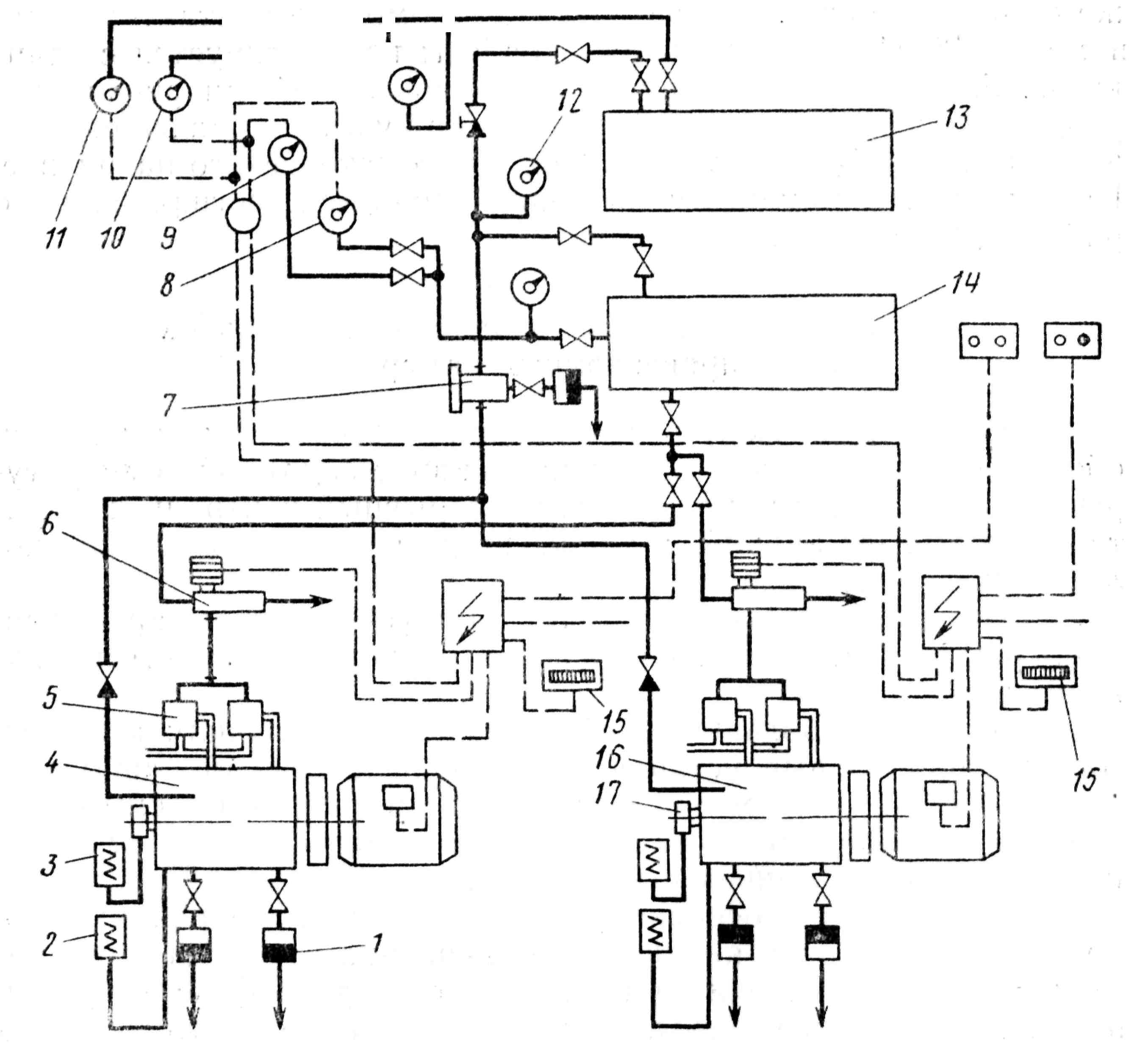

В общем случае для надежной работы сепаратора при безвахтенном обслуживании автоматизируются следующие операции: поддержание заданной температуры сепарируемого топлива; разгрузка сепараторов; поддержание заданной температуры воды, предназначающейся для создания водяного затвора. Помимо этого, на щите управления сепаратором устанавливают счетчик часов работы и сигнальные лампы, показывающие нормальное либо аварийное состояние. Аварийный световой сигнал сопровождается также звуковым. При появлении аварийного сигнала автоматически прекращается подача сепарируемого топлива в барабан сепаратора и оно пускается на рециркуляцию. При появлении повышенной вибрации сепаратора прекращается питание его электропривода. Схема системы сепарации топлива т/х «Котовский» с сепараторами «Шарплес—Гравитол» приведена на рис 114. Система сжатого воздуха Автоматизированную компрессорную установку пускового воздуха рассмотрим на примере одного из теплоходов, имеющих два компрессора производительностью по 280м3/ч каждый при давлении 30 кгс/см2 (рис. 115).

Рис. 115. Схема автоматизированной установки систем сжатого воздуха

При падении давления воздуха в баллонах 13 и 14 до 22 кгс/см2 с помощью контактного манометра 11 автоматически включается главный компрессор 4. Остановка этого компрессора при достижении давления 30 кгс/см2 осуществляется контактным манометром 8. В том случае, если после пуска компрессора 4 продолжается дальнейшее падение давления воздуха до 19 кгс/см2, от контактного манометра 10 включается второй компрессор 16, который останавливается автоматически от контактного манометра 9 при достижении давления до 28 кгс/см2. Для облегчения пуска компрессоров установлены разгрузочные клапаны 5, управляемые через трехходовой электромагнитный клапан 6 от контактного манометра 10 или 11. Охлаждение компрессора осуществляется от навешенного насоса 17. Для продувания холодильников компрессора и баллонов от влаги и масла предусмотрены автоматические клапаны 1 и 7. Предусмотрена защита от падения давления охлаждающей воды и смазочного масла с помощью реле давлений 2 и 3, а также от повышения давления воздуха с помощью контактного манометра 12. Продолжительность работы контролируется счетчиками 15. Описанная система может работать и при ручном управлении с местного поста. Для этого на пульте управления установлен переключатель управления с автоматического на ручное. Помимо этого, с пульта управления подается сигнализация о работе компрессора.

|

||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 175; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.188.172 (0.012 с.) |