Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

ГЛАВА 1. Дослідження процесів обробки металів тискомСодержание книги

Поиск на нашем сайте

ЗМІСТ

ГЛАВА 1. Дослідження процесів обробки металів тиском.. 5 1. Загальні відомості о вимірюванні при дослідженні процесів ОМТ 5 1.1 Графіки параметрів прокатки. 5 1.2 Структурна схема електричного приладу для виміру неелектричних величин 7 1.3 Статичні характеристики приладів. 8 1.4 Динамічні характеристики приладів. 10 1.5 Визначення максимальної частоти процесу. 12 1.6 Похибки, що виникають при передачі вимірюємих навантажень до первинного перетворювача. 17 2. Дослідження електродвигунів обладнання при ОМТ.. 21 2.1 Електричні перетворювачі 21 2.2 Вимірювання потужності електродвигуна постійного струму. 25 2.3 Вимірювання потужності електродвигуна змінного струму. 27 2.4 Робота прокатки. 29 2.5 Визначення завантаження електродвигуна. 31 2.6 Потужність, що витрачається на деформацію металу. 36 2.7 Дослідження енергетичного режиму безперервного тонколистового стану 1680. 38 3. Обладнання та методи дослідження сил, тиску та крутнього моменту у процесах ОМТ.. 42 3.1 Тензодатчики опору. 42 3.2 Кріплення тензодатчика до пружного елемента. 49 3.3 Конструкції месдоз. 55 3.4 Кріплення, монтаж і захист тензодатчиків в месдозах. 65 3.5 Способи визначення повного тиску металу на валки. 67 3.6 Градуювання месдоз повного тиску. 70 3.7 Техніка вимірювання тиску на валки. 72 3.8 Дослідження тиску металу на валки чистової групи безперервного тонколистового стану 1680. 74 3.9 Вимірювання крутного моменту прокатки. 79 Глава 2. Вдосконалення процесів обробки металів тиском.. 87 4. Зниження витрат металу при прокатці 87 4.1 Формозміни металу у нестаціонарних зонах. 88 4.2 Шляхи зменшення витрат металу в обріз. 102 5 Вдосконалення якості металу при прокатці 109 5.1 Оптимізація температурного режима прокатки. 110 5.2 Вплив рел’єфу поверхні на якість розкату. 116 Перелік використаної літератури. 120

ГЛАВА 1. Дослідження процесів обробки металів тиском

Загальні відомості о вимірюванні при дослідженні процесів ОМТ

В процесі прокатки на формозміну смуги витрачається енергія; реактивні сили, що діють з боку штаби, зводяться до тиску і моменту. Знання витрат енергії на процес, а також сил, супутніх йому, має велике практичне значення. При експлуатації існуючих станів знання необхідно для розкриття резервів устаткування, а при проектуванні нових станів - для розрахунку елементів кліті, приводу і вибору електродвигуна. Вимірювання енергетичних витрат, тиску і моменту пов'язане зі значними труднощами, так як про величину їх доводиться судити за деформаціями елементів обладнання, що несе навантаження. Деформації в цих елементах залежать не тільки від зусиль прокатки, а й від таких побічних чинників, як вібрації, коливання та ін. Досить часто про енергетичні витрати на процес прокатки судять за силою струму або потужності, споживаної з мережі приводним електродвигуном. Труднощі в цьому випадку полягають у необхідності достатньо точного обліку втрат в лінії приводу і електродвигуні, які залежать від навантаження. Суттєво впливає на процес прокатки окружна швидкість валків. Збільшення швидкості валків (в певному діапазоні) викликає збільшення енергетичних витрат на процес, так як при цьому через збільшення швидкості деформації підвищується опір металу деформації. При одночасній прокатці смуги в декількох клітях важливою характеристикою процесу є випередження, яке необхідно знати для вибору швидкостей валків суміжних клітей. Труднощі, що виникають при експериментальному визначенні випередження, пов'язані з відсутністю простих і надійних методів досить точного вимірювання швидкості металу, що виходить з валків. Велике значення для теорії прокатки має експериментальне вивчення напружень на контакті поверхні металу з валками, зокрема питомих сил тиску і тертя по дузі контакту. При вимірюванні цих сил застосовується складна апаратура, тому ці параметри досліджуються тільки на лабораторних станах. Крім того, при прокатці вимірюють і натяг між клітями, температуру, геометричні розміри та ін.

Графіки параметрів прокатки

Прокатка смуги до потрібної форми на сучасних станах проводиться за кілька проходів. Процес прокатки за прохід складається з наступних періодів: 1) періоду несталого процесу при захопленні металу валками, 2) періоду усталеного процесу; 3) періоду несталого процесу при виході металу з валків. Перший період процесу прокатки починається з заповнення металом осередку деформації. При цьому відбувається швидке підвищення навантажень в елементах кліті і в лінії приводу. Після прокатки смуги достатньої довжини навантаження стабілізується, і на цьому перший період процесу закінчується. При досить малій довжині непрокатаної частини штаби настає несталий процес прокатки. У цей період відбувається поступове зменшення навантажень, які при виході смуги з осередку деформації швидко зменшуються до нуля. В деяких випадках, наприклад при періодичній прокатці і прокатці коротких смуг, період сталого процесу відсутній, а періоди несталого процесу при захопленні і при виході смуги накладаються. На рисунку 1.1 наведені графіки зміни в часі деяких параметрів процесу прокатки за прохід, наприклад, тиску і моменту. На цих графіках позначили: Періоди

а - при прокатці довгих штаб; б - при прокатці коротких штаб Рисунок 1.1 ‑ Графіки параметрів процесу прокатки:

При малій тривалості процесу прокатки (менше 5 сек) не можна використовувати для вимірювання параметрів процесу прилади зі стрілочним відліковим пристроєм через їхню інерційність, а також сповільнену реакцію експериментатора. Для вимірювання параметрів таких процесів застосовуються швидкодіючі реєструючі прилади - світлопроменеві осцилографи, що дозволяють записувати на фотострічку в певному масштабі графік параметра. Світлопроменеві осцилографи належать до електровимірювальних приладів, що реагують на зміну електричного струму. Оскільки параметри процесу прокатки за своєю природою є механічними величинами, то застосування цих приладів пов'язано з попереднім перетворенням вимірюваних параметрів в електричний струм.

Електричні перетворювачі

Щоб можна було використовувати осцилограф для виміру струмів і напруг, при яких працюють приводні електродвигуни прокатних станів, попередньо перетворюють їх за допомогою вимірювальних ланцюгів в струми, безпечні для роботи, гальванометром. У ці ланцюги можуть входити такі електричні перетворювачі: шунти, додаткові опори та вимірювальні трансформатори. Шунти. Шунти застосовують для розширення меж вимірювання гальванометрів по току. Шунт ‑ це опір, що включається паралельно з гальванометром (рис. 2.1, а). На схемі прийняті позначення: I — вимірюваний струм; Iш — струм через шунт; і ‑ струм через гальванометр;

визначається опір шунта, при якому струм через гальванометр буде в допустимих межах:

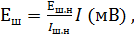

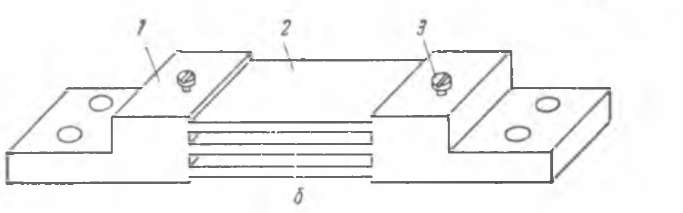

Шунти виготовляють з манганінового дроту. При вимірюванні струму приводних електродвигунів прокатних станів гальванометри підключають до каліброваних шунтів, що встановлені на головних шинах. Калібрований шунт, розрахований на струм в кілька кілоампер, являє собою два мідних масивних наконечника 1, між якими впаюються манганінові пластини 2 (рис. 2.1, б). Наконечниками шунт за допомогою болтів під'єднується в розрив однієї з головних шин. Гвинти 3 служать потенційними затискачами шунта. До цих затискачів підключають вимірювальні прилади, які контролюють режим роботи електродвигуна. Падіння напруги, що виникає на потенційних затискачах при протіканні через шунт номінального струму (вказується в паспорті шунта), нормується і становить 60, 75, 100, 150 або 300 мВ. Шунт, розрахований на струм в кілька кілоампер, має дуже малий опір, тому по відношенню до підключається до нього вимірювальної ланцюга він може розглядатися як джерело е.р.с. з нульовим внутрішнім опором. Величина е.р.с. шунта при струмі, що відрізняється від номінального, дорівнює:

де

Рисунок 2.1 ‑ Схема з'єднання гальванометра з шунтом (а) і калібрований шунт (б)

Іноді е.р.с. шунта за величиною недостатня для створення в ланцюзі гальванометра необхідного струму. В цьому випадку гальванометр підключається до штучного шунту, який складається з каліброваного шунта і ділянки головної шини (рис. 2.2, а). Довжину ділянки шини можна підрахувати за формулою

где I — струм двигуна, кА;

У період сталого процесу прокатки перемикач П переводиться з положення 1 в положення 2. При цьому на фотострічці записується «сходинка» (рис. 2.2, б) з ординатами:

Рисунок 2.2 ‑ Схема для визначення параметрів штучного шунта (а) і запис струму на фотострічці (б)

Тоді номінальна е.р.с. штучного шунта:

Додатковий опір. Додатковий опір використовується для розширення меж вимірювання токового гальванометра по напрузі і включається послідовно з ним (рис. 2.3). Додатковий опір визначають за формулою

де U — вимірювана напруга (мВ); і — необхідний струм через гальванометр (А); r — опір гальванометра і сполучних проводів (Ом).

Виготовляють додаткові опори з манганінового або константанового дроту. В якості додаткового опору зручно використовувати лабораторні реостати та магазин опорів Р1.

Рисунок 2.3 ‑ Схема з’єднання гальванометра з додатковим опором

Магазин опорів P1 складається з восьми однакових секцій, кожна з яких має вхідні і вихідні клеми. Схема однієї секції наведена на рисунку 2.4. Секція може працювати як регульований додатковий опір або регульований шунт. При використанні секції в якості додаткового опору перемикач П1 ставиться на вимірювання напруги и; при цьому контакт Якщо секція використовується як шунт, то перемикач Г1, перекладається на вимірювання струму i; при цьому контакт

Рисунок 2.4 ‑ Магазин опору Р1 Вимірювальні трансформатори. При вимірюванні потужності і квадрата струму прокатних електродвигунів змінного струму, які живляться по трифазній системі з лінійною напругою 6,6 кВ, гальванометри потужності підключають до вторинних ланцюгів вимірювальних трансформаторів струму і напруги, встановлених на головному ланцюзі двигуна. Ці трансформатори перетворюють великі струми і напруги у відносно малі струми і напруги (5 А, 100 В), які вимірюються щитовими приладами. Крім того, вони ізолюють вторинні ланцюги від високої напруги, чим забезпечується безпека їх обслуговування. Магнітопроводи трансформаторів струму і напруги, як і всяких інших трансформаторів, виготовляють з трансформаторної сталі. Первинна обмотка трансформатора струму містить один або кілька витків і включається в розрив головної шини, так що через неї протікає лінійний струм двигуна. Вторинна обмотка складається з великого числа витків. До цієї обмотки підключають амперметри та струмову котушку ваттметра. Токи первинної і вторинної обмоток нормуються. При проходженні по первинній обмотці номінального струму Ставлення

називається номінальним коефіцієнтом трансформації трансформатора струму ( Оскільки амперметри та струмові котушки ватметрів мають малий опір, трансформатор струму працює в режимі, близькому до режиму короткого замикання. Тому магнитні сили Первинна обмотка трансформатора напруги містить велику кількість витків і підключається до шин електродвигуна. Число витків вторинної обмотки невелике. До вторинної обмотці підключають вольтметри і обмотки напруги ватметрів. Напруження на обмотках нормуються. При номінальній первинній напрузі

називається номінальним коефіцієнтом трансформації трансформатора напруги. Трансформатори напруги бувають однофазні та трифазні. Робота прокатки

Витрати енергії на цикл прокатки при прямокутному графіку навантаження (рис. 2.8) рівні

де

У разі непрямокутної графіка навантаження в цей вираз підставляється середня потужність за прохід

Рисунок 2.8 ‑ Графік навантаження двигуна

Електродвигун постійного струму. Згідно рисунку 2.9, а для i -того проходу можна записати наступні рівняння:

де

Тоді енергія за цикл прокатки

Сума, що стоїть співмножником в правій частині цього виразу, дорівнює площі мм2, обмеженою кривою потужності та нульовою лінією. Остаточно

Рисунок 2.9 ‑ Ідеалізовані осцилографи потужності двигунів постійного (а) і змінного (б) струму

Очевидно, це висловлювання справедливо і для випадку непрямокутного графіка навантаження.

Електродвигун змінного струму. Згідно рисунку 2.10, б для i -того проходу:

Тоді витрата енергії на цикл прокатки

або

В дужках перша сума дорівнює площі

Питома витрата енергії. Питома витрата енергії на тонну продукції обчислюється за виразом:

де

Тензодатчики опору

Електротензометрічні методи вимірювання сил. В даний час не розроблено метод безпосереднього перетворення сили в електричну величину. В більшості випадків використовується попередне перетворення сили в механічну деформацію за допомогою пружних елементів. Наприклад, найпростішим пружним елементом може служити циліндричний сталевий стрижень. Якщо цей елемент навантажити осьовою силою Р, то первісна його довжина l0 зміниться за законом Гука на величину

де Е - модуль пружності матеріалу стрижня, Н/мм2; F - поперечний переріз стрижня, мм2.

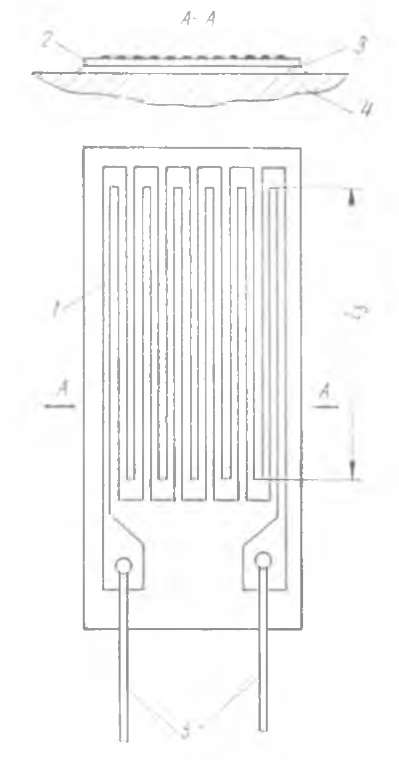

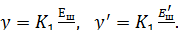

Поєднуючи пружний елемент з датчиком переміщення (деформації), отримаємо пристрій для перетворення сили в електричну величину. Датчики деформації називають найчастіше електротензодатчиками, а сам метод, заснований на застосуванні таких датчиків, - електротензометричний метод вимірювання сили. Електротензометричний метод дослідження силового режиму машин є найпоширенішим завдяки притаманній йому гнучкості, високій чутливості і точності. Особливістю методу є можливість дистанційного вимірювання сили; прилад, що реєструє вихідний сигнал, може бути розташований практично на будь-якій відстані від місця установки пружного елемента з тензодатчиків. Серед різних типів електротензометрів (індуктивних, ємнісних, магнітопружних та ін.) найбільш високим вимогам до точності вимірювань при роботі в особливо важких умовах відповідають електротензометри опору або, як їх частіше називають, тензодатчики опору. Вони мають малі габарити, володіють високою конструктивною пристосовністю і малою інерційністю, що є дуже важливою якістю при використанні їх в приладах, призначених для дослідження швидкозмінних у часі процесів. У приладах, призначених для вимірювання силових параметрів процесу прокатки зазвичай застосовуються дротяні і фольгові тензодатчики Дротяні тензодатчики Конструктивно дротяний тензодатчик (рис. 3.1) виконується у вигляді плоскої спіралі з тонкого (діаметром 0,012-0,05 мм), найчастіше константанового дроту, який вклеюється між смужками тонкого паперу. До кінців спіралі приварюються тонкі (діаметром 0,25 мм) мідні провідники, якими тензодатчик підключають до вимірювального ланцюга. Довжина спіралі, яку називають базою тензодатчика lб, може становити 2-40 мм і більше. Якщо наклеїти тензодатчик, наприклад, на циліндричний пружний елемент у напрямку утворюючої (рис. 3.2, а) і потім навантажити елемент осьовою силою, то поверхневі деформації елемента через шар клею та паперу передадуться дротяній спіралі. Під дією деформації геометричні розміри спіралі (довжина дроту і її поперечний переріз) змінюються. При цьому також змінюється і питомий опір матеріалу дроту.

. 1 - тонкий папір; 2 - спіраль, 3 - клейова підкладка, 4 - виводи; 5-точкове зварювання або припій Рисунок 3.1 ‑ Дротяний тензодатчик

Рисунок 3.2 ‑ Пружний елемент з наклеєним тензодатчиком (а) і залежністю відносної зміни опору тензодатчика від деформації (б) (тензорезистивний ефект)

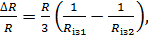

В результаті опір спіралі отримує приріст ΔR. Причому при розтягуючих деформаціях опір дроту збільшується, а при стискаючих зменшується. Досвід показує, що в межах пружних деформацій деталі, аж до Основні параметри тензодатчиків наступні: максимальна вимірювальна деформація

Чутливість до деформації. Під поздовжньою чутливістю тензодатчика до деформації розуміють відношення відносної зміни опору спіралі до поздовжньої деформації при одноосьовому напруженому стані, що викликала цю зміну:

Так як спіраль має ділянки заокруглення, які, як і поздовжні, можуть сприймати деформацію, то тензодатчик чутливий і до деформації, що діє в напрямку його поперечної осі. Відношення відносного змінення опору спіралі до поперечної деформації при одноосьовому напруженому стані, що викликала ця зміна, називають поперечною чутливістю тензодатчика

Для дротяних тензодатчиків з базою, що перевищує 10 мм, Якщо тензодатчик відчуває двовісну деформацію, то відносна зміна його опору дорівнюватиме

Оскільки поперечна чутливість значно менше подовжньої, то при розрахунках можна прийняти:

Поздовжня чутливість тензодатчиків в залежності від довжини бази коливається в межах 1,5-2,1. Поздовжня чутливість зі зменшенням довжини бази зменшується, що пояснюється неоднорідністю деформації по довжині спіралі; по кінцях її є ділянки, де передається деформація, поступово зменшується до нуля (рис. 3.3). Тому ефективна довжина спіралі, на якій можна вважати деформацію однорідною, на величину 2а менше, ніж її геометрична довжина. Ця обставина призводить до зниження чутливості тензодатчика в

I - деталь; II - тензодатчик; 1 - деформація дроту; 2 - деформація деталі Рисунок 3.3 ‑ Розподіл деформацій по довжині спіралі тензодатчика

Так як міцнісні характеристики клею залежать від ступеня його твердіння і температури, то від цих же факторів залежить і величина а, а отже, і чутливість тензодатчика. Причому вплив їх виходить тим відчутнішими, чим менше база тензодатчика. При тривалій роботі тензодатчика міцнісні властивості клею поступово змінюються, що тягне за собою зміну чутливості тензодатчика. Тому стабільність роботи тензодатчика багато в чому залежить від властивостей застосовуваного клею і якості наклейки.

Температурний коефіцієнт Температура деталі, на якій наклеєний тензодатчик, впливає на омічний опір дроту, довжину дроту і розміри ділянки деталі під тензодатчиком. Якщо вважати, що тензодатчик не наклеєний на деталі, але знаходиться в однакових з нею температурних умовах, тоді: 1) зміна опору дроту

де

2) зміна довжини бази тензодатчика

де 3) зміна довжини ділянки деталі під тензодатчиком

де Так як тензодатчик скріплен з деталлю, то дріт повинний слідувати тим змінам, які відбуваються з деталлю. У зв'язку з цим в залежності від співвідношення

Сумарна зміна опору спіралі складе

а відносне

Температурний коефіцієнт тензодатчика

Якщо тензодатчик виконаний з константанового дроту і наклеєний на сталеву деталь, то можна прийняти: Слід зазначити, що складова Допустимий струм Тензодатчик відноситься до параметричних датчиків. Перетворення зміни його опору, викликаного вимірюваної деформацією, в струм, на який реагують вимірювальні механізми, проводиться за допомогою вимірювального ланцюга. При цьому тензодатчик входить в неї як складовий елемент і по ньому протікає певний струм. Для підвищення чутливості вимірювального ланцюга важливо, щоб через тензодатчик можна було пропускати більший струм. Величина, що пропускається через тензодатчик струму, обмежується допустимою температурою нагріву, яку приймають в залежності від якості застосовного клею. При підвищенні температури понад допустиму клей розм'якшується, і внаслідок цього деформація деталі не повністю передається дроту. Температура тензодатчика визначається балансом тепла, що виділяється в дроті при протіканні через нього струму, і тепла, відведеного до деталі і в навколишнє середовище. Визначення допустимого струму з рівняння теплового балансу ускладнене тим, що поки не вдається з достатньою точністю визначити коефіцієнт тепловіддачі, а також врахувати всі фактори, що впливають на його величину. Тому допустимий струм визначають експериментально. Для якісної оцінки впливу конструктивних параметрів тензодатчика на допустимий струм використовують формулу, що випливає з рівняння балансу тепла:

де A - коефіцієнт тепловіддачі;

р, q - периметр і поперечний переріз дроту,мм та мм2; ρ - питомий опір дроту, Ом·мм2/м.

Зазвичай величина допустимого струму вказується заводом виробником. Якщо цих даних немає, то орієнтовно для константанового дроту можна приймати: Діаметр дроту, мм............................ 0,012 0,025 0,05 Допустима сила струму, мА............. 12,5 35 100

При короткочасній роботі ці значення можна збільшити на 30-50%. Повзучість Якщо швидко навантажити деталь, на якій наклеєний тензодатчик, постійною силою, то приріст опору тензодатчика, встановлений відразу після навантаження, буде поступово з плином часу зменшуватися. Зазвичай це зменшення припиняється після закінчення 20-40 хв. Це явище прийнято називати повзучістю тензодатчика. Кількісно повзучість оцінюється показником

де

Повзучість тензодатчика залежить від проужнопластичних властивостей клею. Величина Опір ізоляції Опір ізоляції між дротяною спіраллю і деталю є вельми важливою характеристикою наклеєного на деталь тензодатчика. У правильно наклеєного і висушеного тензодатчика цей опір доходить до 500-1000 мОм, а іноді і вище. Опір ізоляції залежить від складу, товщини і ступеня затвердіння клею, що скріплює тензодатчик з деталлю. У приклеєного, але не висушеного тензодатчика опір ізоляції становить близько декількох десятків тисяч омів. У міру висихання клею величина опору ізоляції поступово зростає і після затвердіння клею приймає постійне значення. Тензодатчик вважається висушеним і придатним до роботи, коли опір ізоляції залишається постійним. При роботі тензодатчика опір ізоляції може змінитися в результаті впливу вологи, якщо не прийнято ніяких спеціальних захисних заходів. Необхідно періодично контролювати опір ізоляції тензодатчика. Якщо опір ізоляції знизився до декількох десятків тисяч омів, то це свідчить про значне зволоження тензодатчика, тому вимірювання потрібно перервати. При зміні опору ізоляції від

А при відсутності з'єднання

З цих рівнянь видно, що в разі з'єднання виведення тензодатчика з деталлю вплив змін опору ізоляції на опір тензодатчика в чотири рази сильніше, ніж при відсутності з'єднання. Технічні дані серійних тензодатчиків наведені в таблиці 3.1.

Таблиця 3.1 Параметри дротяних і фольгових тензодатчиків

Фольговий тензодатчик Фольговий тензодатчик на відміну від дротового має спіраль, виготовлену з константанової фольги товщиною 5 - 15 мкм методом фототравлення. В якості ізолюючої підкладки використовується лакова плівка. Загальний вид тензодатчика наведено на рис. 3.4. Кінцеві ділянки спіралі роблять більш широкими, ніж повздовжні, внаслідок чого частка їх опору в загальному опорі спіралі знижується. Це дозволяє знизити поперечну чутливість тензодатчика до 0,25% від повздовжньої. Розширені кінці спіралі забезпечують хороший контакт між вивідними провідниками і спіраллю, що сприяє підвищенню експлуатаційної надійності тензодатчиків. Завдяки прямокутному перетину спіралі зростає площа зіткнення її з деталлю, в зв'язку з чим поліпшуються умови передачі деформації до неї і відведення від неї виділяється при проходженні струму тепла. Хороший відвід тепла від спіралі дозволяє пропускати струм через фольговий тензодатчик в десятки разів більше, ніж через дротяний, що є одним з основних його переваг (див. табл. 3.1).

Рисунок 3.4 ‑ Фольговий тензодатчик: 1 - фольгова спіраль; 2 - лакова плівка; З - лак; 4 - деталь, 5 – виводи

Застосування тензодатчиків Тензодатчики опору широко використовують при дослідженні напруг в деталях різних механізмів, в деталях прокатних станів, залишкових напружень в прокаті і силовимірювальних приладах. Конструкції месдоз

Циліндрична месдоза На рисунку 3.7 приведена конструкція циліндричної

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 329; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.93.242 (0.011 с.) |

та

та  , періоди несталого процесу відповідно при захопленні і при виході металу з валків;

, періоди несталого процесу відповідно при захопленні і при виході металу з валків;  - час заповнення осередку деформації;

- час заповнення осередку деформації;  - час звільнення осередку деформації;

- час звільнення осередку деформації;  - період сталого процесу.

- період сталого процесу.

— опір шунта; r — опір ланцюга гальванометра, що складається з опорів гальванометра і сполучних проводів. З рівнянь:

— опір шунта; r — опір ланцюга гальванометра, що складається з опорів гальванометра і сполучних проводів. З рівнянь: (2.1)

(2.1) (2.2)

(2.2) (2.3)

(2.3) (2.4)

(2.4) — номінальна е.р.с. шунта, що діє на потенційних затискачах при протіканні через шунт номінального струму

— номінальна е.р.с. шунта, що діє на потенційних затискачах при протіканні через шунт номінального струму

(2.5)

(2.5) — необхідна величина е. р. с., мВ;

— необхідна величина е. р. с., мВ; ‑ поперечний переріз шини, мм2;

‑ поперечний переріз шини, мм2; — питомий опір матеріалу шини (0,0175 для міді; 0,028 Ом

— питомий опір матеріалу шини (0,0175 для міді; 0,028 Ом  мм2/м для алюмінію).

мм2/м для алюмінію). (2.6)

(2.6)

(2.7)

(2.7) (2.8)

(2.8)

автоматично розмикається. Опір кожного ступеня секції 500 Ом. Опір включеного послідовно з секцією реостата 600 Ом. Таким чином, при установці перемикача

автоматично розмикається. Опір кожного ступеня секції 500 Ом. Опір включеного послідовно з секцією реостата 600 Ом. Таким чином, при установці перемикача  , в положення 1 і повністю введеному реостаті опір секції 4500 + 600 = 5100 ом. Падіння напруги на секції не повинне перевищувати 400 В.

, в положення 1 і повністю введеному реостаті опір секції 4500 + 600 = 5100 ом. Падіння напруги на секції не повинне перевищувати 400 В. автоматично замикається. Максимальний опір секції при установці перемикача П1 в положення 10 дорівнює 5 ом. Опір реостата становить 6 Ом. Ток через шунт не повинен перевищувати 10 А.

автоматично замикається. Максимальний опір секції при установці перемикача П1 в положення 10 дорівнює 5 ом. Опір реостата становить 6 Ом. Ток через шунт не повинен перевищувати 10 А.

у вторинній обмотці протікає струм

у вторинній обмотці протікає струм  , рівний 5А.

, рівний 5А. (2.9)

(2.9) и

и  — числа витків обмоток).

— числа витків обмоток). чи

чи  в обмотці компенсуються. При розмиканні вторинної обмотки магнитна сила її стає рівною нулю, що призводить до різкого наростання магнітного потоку в магнітопроводі і виникнення на затискачах вторинної обмотки великої е.р.с. (

в обмотці компенсуються. При розмиканні вторинної обмотки магнитна сила її стає рівною нулю, що призводить до різкого наростання магнітного потоку в магнітопроводі і виникнення на затискачах вторинної обмотки великої е.р.с. ( 2000 В), яка є небезпечною для обслуговуючого персоналу. Цю обставину слід мати на увазі при включенні котушки електромагніту гальванометра потужності у вторинну піч трансформатора струму, коли двигун працює.

2000 В), яка є небезпечною для обслуговуючого персоналу. Цю обставину слід мати на увазі при включенні котушки електромагніту гальванометра потужності у вторинну піч трансформатора струму, коли двигун працює. , на вторинній обмотці діє номінальна напруга

, на вторинній обмотці діє номінальна напруга  , рівне 100 В. Відношення

, рівне 100 В. Відношення (2.10)

(2.10) (2.24)

(2.24) — потужність i-того проходу;

— потужність i-того проходу; — час і-того проходу;

— час і-того проходу; — потужність холостого ходу;

— потужність холостого ходу; - час холостого ходу стану після і-того проходу.

- час холостого ходу стану після і-того проходу. .

.

(2.24)

(2.24) - масштаб часу запису, сек/мм;

- масштаб часу запису, сек/мм; — швидкість фотострічки, мм /сек.

— швидкість фотострічки, мм /сек. (2.25)

(2.25) (2.26)

(2.26)

(2.27)

(2.27)

(2.28)

(2.28) мм2, обмеженою записом вище нульової лінії, а друга сума дорівнює площі

мм2, обмеженою записом вище нульової лінії, а друга сума дорівнює площі  мм2, обмеженою записом нижче нульової лінії. Остаточно:

мм2, обмеженою записом нижче нульової лінії. Остаточно: (2.29)

(2.29) (2.30)

(2.30) — масса виробу, т.

— масса виробу, т. (3.1)

(3.1)

(0,25%), залежність між зміною опору ΔR і деформацією

(0,25%), залежність між зміною опору ΔR і деформацією  лінійна (рис. 3.2, б).

лінійна (рис. 3.2, б). , чутливість до поздовжньої деформації

, чутливість до поздовжньої деформації  , чутливість до поперечної деформації

, чутливість до поперечної деформації  , температурний коефіцієнт

, температурний коефіцієнт  , припустимий струм

, припустимий струм  , опір спіралі R, повзучість

, опір спіралі R, повзучість  , а також допустимий робочий діапазон температур та опір ізоляції.

, а також допустимий робочий діапазон температур та опір ізоляції. (3.2)

(3.2) (3.3)

(3.3) . Для зниження поперечної чутливості радіус закруглення кінцевих ділянок спіралі роблять мінімальним. Поперечна чутливість тензодатчика зменшується також зі збільшенням довжини прямих ділянок спіралі.

. Для зниження поперечної чутливості радіус закруглення кінцевих ділянок спіралі роблять мінімальним. Поперечна чутливість тензодатчика зменшується також зі збільшенням довжини прямих ділянок спіралі. (3.4)

(3.4) (3.5)

(3.5) раз порівняно з чутливістю дроту, яка для константи дорівнює 2,1. Величина а зменшується при зменшенні товщини шару клею і діаметра дроту, а також зі зростанням міцності клею. За інших рівних умов чим коротше база тензодатчика

раз порівняно з чутливістю дроту, яка для константи дорівнює 2,1. Величина а зменшується при зменшенні товщини шару клею і діаметра дроту, а також зі зростанням міцності клею. За інших рівних умов чим коротше база тензодатчика  , тим більше відношення

, тим більше відношення  і тим, отже менше чутливість.

і тим, отже менше чутливість.

(Ом), (3.6)

(Ом), (3.6) - початковий опір дроту, Ом;

- початковий опір дроту, Ом; - температурний коефіцієнт опору металу дроту;

- температурний коефіцієнт опору металу дроту; –зміна температури, К;

–зміна температури, К; (мм) (3.7)

(мм) (3.7) - температурний коефіцієнт розширення металу дроту;

- температурний коефіцієнт розширення металу дроту; (мм) (3.8)

(мм) (3.8) - температурний коефіцієнт розширення матеріалу деталі.

- температурний коефіцієнт розширення матеріалу деталі. відбувається або вкорочення дроту

відбувається або вкорочення дроту  , що еквівалентно деформації стиснення, або, навпаки, її подовження (

, що еквівалентно деформації стиснення, або, навпаки, її подовження ( ), що еквівалентно деформації розтягування. В останньому випадку збільшення температури викликає збільшення опору спіралі, рівне

), що еквівалентно деформації розтягування. В останньому випадку збільшення температури викликає збільшення опору спіралі, рівне (3.9)

(3.9) (3.10)

(3.10) (3.11)

(3.11) (3.12)

(3.12) ;

;  ;

;  тоді

тоді

залежить від температури, тому залежність

залежить від температури, тому залежність  відрізняється від лінійної.

відрізняється від лінійної. (3.13)

(3.13) ,

,  - температури тензодатчика і деталі, К;

- температури тензодатчика і деталі, К; (3.14)

(3.14) - відносна зміна опору тензодатчика в момент прикладання навантаження до деталі;

- відносна зміна опору тензодатчика в момент прикладання навантаження до деталі; відносна зміна опору тензодатчика, встановлена за 1ч з моменту навантаження.

відносна зміна опору тензодатчика, встановлена за 1ч з моменту навантаження. становить до 2-3%.

становить до 2-3%. відбувається зміна опору тензодатчика, яка при з'єднанні одного виведення тензодатчика з деталлю рівна

відбувається зміна опору тензодатчика, яка при з'єднанні одного виведення тензодатчика з деталлю рівна (3.15)

(3.15) (3.16)

(3.16) (0-0,3%)

(0-0,3%)