Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вплив рел’єфу поверхні на якість розкатуСодержание книги

Поиск на нашем сайте

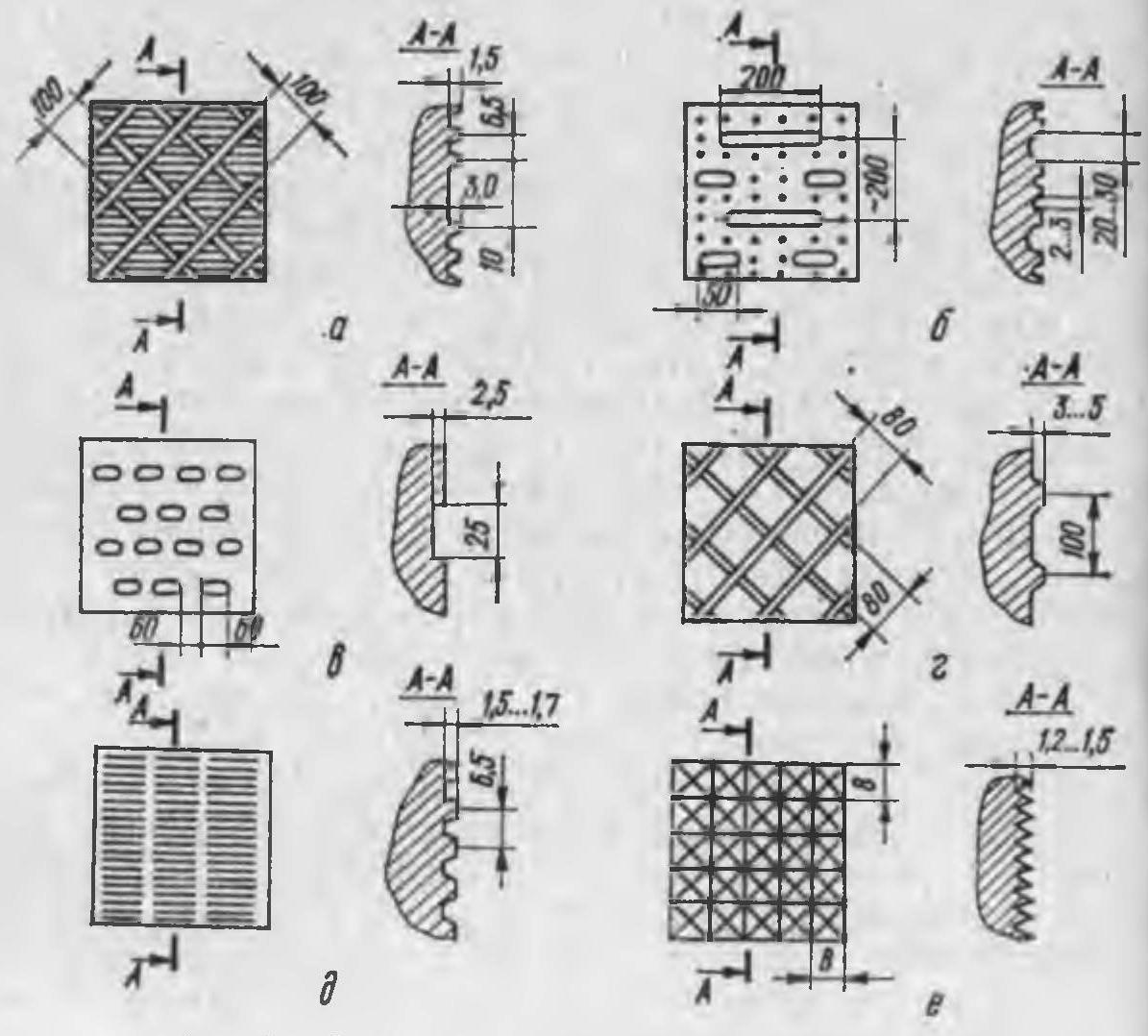

В даний час для збільшення захоплюючої здатності валків обтискних станів застосовуються різні способи загрубления поверхні - наварювання, насічка, нарізка лунок, канавок і накатка рифленими роликами з різною формою рифів. Бурти калібрів накочують гладкими циліндричними або конічними роликами. У зв'язку з цим становить інтерес вплив рельєфу робочої поверхні валків на якість поверхні напівпродукту. В процесі роботи валки зношуються і на поверхні штаби залишаються відбитки від загрублень, нанесених на валки, а також від рельєфу буртів калібрів, що утворюється при зносі і налипанні металу. На ряді обтискних станів - блюмінгах 1300 різних заводів провели порівняння стану поверхні блюмів і слябів, прокатаних на валках з наварюванням валиків, нарізкою канавок і накаткою. Вид оброблених валків наведено на рис. 5.7, а, в, д. Огляд блюмів і слябів після прокатки в валках з різними способами обробки поверхні показав, що при нарізці глибоких канавок і наварки високих валиків (рис. 5.7, а, г) на блюмі залишаються грубі відбитки, які при подальшій прокатці можуть бути причиною утворення на бічній поверхні розкату поздовжніх зморшок і складок, що вимагають зачистки після прокатки. При накатці валків з висотою рифів до 1-1,7 мм, внаслідок менших розмірів загрубленіе, освіта дефектів на поверхні смуги не було помічено. Подальше спостереження за прокаткою блюмів і слябів показало, що при прокатці заготовок виступила пи від накатки на блюмінгах викочуються вже в другій кліті безперервно-заготовочного стану. Порівняльний огляд товстих листів, прокатаних з слябів на валках з накаткою і нарізкою, показав поліпшення якості поверхні і зменшення обсягу зачистки товстих листів, прокатаних з слябів на валках з накаткою. Таким чином, якісне порівняння показує перевагу накатки валків у порівнянні з наплавленням і нарізкою. Для кількісної оцінки впливу рельєфу робочої поверхні валків на якість поверхні напівпродукту на блюмінгах 1300, 1120 і блюмінгу-слябінгу 1250 провели прокатку великих промислових партій металу на валках з різним рельєфом поверхні з подальшим порівнянням якості поверхні блюмів, слябів і заготовок. На блюмінгу 1300 порівнювали якість поверхні блюмів і заготовок, прокатаних на валках з насічкою і накаткою. З цією метою виготовили два комплекти валків, на одному з яких пневматичним зубилом завдали насічку (рис. 5.7, а), валки другого комплекту накатали на вальцетокарного верстата роликом із зубами трапецієподібної форми (рис. 5.7, д).

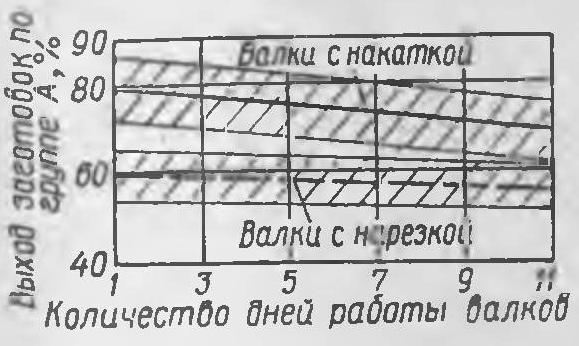

Кожен комплект валків пропрацював в стані по 15 діб. За цей час було прокатана близько 200 тис. т заготовок 80 × 80 мм з зливків масою 8,5 і 12,5 т. Сортамент, режим обтисків, технологія прокатки на безперервно-заготовочному стані та інші параметри за період проведення дослідження залишалися практично незмінними. Після прокатки заготовки були оглянуті і зачищені. Рівень якості оцінювався за відсотком виходу заготовок по групі А - не мають дефектів поверхні і не вимагають зачистки

Рисунок 5.7. Загрублення робочої поверхні валків: а - блюмінг 1300 («Криворіжсталь»); 6 - блюмінг 1250 (Череповецький металургійний завод); в - блюмінг-слябінг 1250 (Комунарський металургійний завод); г - блюмінг 1300 (Челябінський металургійний завод); д - блюмінг 1150 (Дніпровський металургійний завод), блюмінг 1100 (Єнакіївський металургійний завод); е - блюмінг 1100 (Кузнецький металургійний комбінат).

На рис. 5.8 представлені результати досліджень, що показують залежність рівня якості заготовок від способу обробки валків. Видно, що вихід заготовок без дефектів, прокатаних на валках з накаткою, на 15-20% вище, ніж при прокатці на валках з нарізкою. Помітно також деяке зниження (на 5-10%) якості заготовок в залежності від зносу накатки валків, на 11-12-й день роботи. Отже, з точки зору поліпшення якості поверхні металу обробка поверхні валків накаткою краще, ніж нарізка (насічка) канавок, тим більше, що можна зменшити зниження якості від зносу накатки шляхом її відновлення, що важко зробити для насічки.

Рисунок 5.8. Вплив способів обробки валків блюмінга 1300 на якість заготовок.

Рисунок 5.9. Зміна площі зачистки слябів сталі 10ХСНД, прокатаних на стані 1250: а - на валках з лунками, б - на валках з накаткою.

На блюмінгу-слябінгу 1250 порівнювали якість поверхні слябів, прокатаних на валках з лунчатою (рис. 5.7, в) і накатаній (рис. 5.7, д) поверхнею. За критерій якості прийняли величину площі поверхні широких граней слябів, що піддається зачистці. Плавку сталі 10ХСНГ гарячого посаду розділили на дві частини, одну з яких прокатали в валках з лунчатой поверхнею, другу - в накатаних. Злитки масою 13 т, прокатані в сляби перетином 250 X 1050 мм, після охолодження оглянули і зачистили на ад'юстаже з фіксацією площі зачистки.

Результати експериментів, представлені на рис. 5.9, показують, що при прокатці в валках з лунчатой поверхнею 63% слябів мають площу зачистки до 10%, приблизно по 10% слябів мають площу зачистки 20, 30 і 40%. Спостерігалися також випадки, коли на окремих слябах площа зачистки досягає 50 і 80%. При прокатці в накатаних валках 100% слябів мали площу зачистки в діапазоні 0 - 10%. Таким чином, результати експериментів однозначно свідчать про істотний вплив рельєфу поверхні валків на якість прокату. Для отримання достовірних кількісних даних про вплив рельєфу валків на якість прокату було проведено статистичне дослідження. Обсяг зачистки порівнювався для 100 плавок (близько 9000 слябів) різних марок сталі, прокатаних за 40 змін роботи в валках з лунчатой і накатаній поверхнею. При різних вихідних значеннях середньої площі зачистки (28,6; 20,8 і 15,4%) підвищення якості поверхні призвело до скорочення площі зачистки приблизно на одну третину для всіх трьох груп сталей. Таким чином, експерименти, проведені в умовах масового виробництва, показали, що при прокатці блюмів, слябів і заготовок в валках з накатаною поверхнею якість напівпродукту підвищується на 15-20%, а площа зачистки скорочується приблизно на 30% в порівнянні з прокаткою в валках з насічкою і лунками. Отже, з існуючих способів загрубления поверхні валків з точки зору поліпшення якості найбільш раціональним є накатка. В процесі експлуатації накатка зношується, що впливає на якість поверхні напівпродукту. Взаємозв'язок якості слябів і зносу рифів накатки досліджували в умовах блюмінга 1120 Орсько-халіловського металургійного комбінату при прокатці злитків із сталі 17Г1С. Якість слябів оцінювали за двома показниками: в балах за дефектів, що усуваються вогневої зачисткою (5 - добрий, 4 - середня, 3 - погане, 2 - дуже погане), за обсягом браку в тоннах на 1 плавку, тобто за кількістю металу з грубими неусувними дефектами. Статистичні дані про якість поверхні і кількості браку слябів зі сталі 17Г1С фіксували в залежності від часу роботи валків з накаткою, вимірюючи щодоби висоту рифів накатки. Загальний обсяг вибірки склав близько 1млн. т.

Контрольні питання: 1. Температурний режим прокатки зливків на обтискних станах. 2. Особливості розподілу температури по довжині і перерізу зливків двох типів. 3. Вплив скорочення часу транспортування на якість отриманого прокату. 4. Вплив рел’єфу робочої поверхні валків на якість поверхні напівпродукту.

|

||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 246; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.172.133 (0.007 с.) |