Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Формозміни металу у нестаціонарних зонахСодержание книги

Поиск на нашем сайте

Відомо, що при прокатці високих штаб - зливків, слябів, блюмів і заготівель при значеннях параметра lд/hсер << 1 процес деформації характеризується різко вираженою нерівномірністю.

Рисунок 4.1. Розподіл деформацій по довжині штаби при прокатці зливку масою 12,5 т на блюмінгу 1300 після четвертого проходу.

В результаті дослідження характеру деформації металу в нестаціонарних періодах - при заповненні та звільнення осередку деформації було встановлено якісну відмінність формозміни металу в нестаціонарних періодах від сталого процесу прокатки. Для визначення кількісних залежностей та виявлення механізму деформації високих штаб при заповненні та звільнення осередку деформації на ряді обтискних станів-блюмінгах 1100, 1300 і слябінгу 1150 були проведені дослідження у виробничих умовах. Деформований стан розкатів зливків на блюмінгах 1100 і 1300 вивчали методом координатної сітки з розмірами клітинки 100 X 100 мм, яку наносили на дві взаємно перпендикулярні межі зливків на стругальному верстаті. На слябінгу 1150 в якості координатної сітки використовували гвинти з нержавіючої сталі з кроком 100 X 100 мм. Зливки вимірювали, нагрівали в колодязях, прокатували на обтискному стані і після кожних 1-2 проходів вимірювали де формувати сітку і фіксували її на фото - і кіноплівці. Режими обтисків при прокатці опитних зливків наведені в табл. 2. За результатами вимірювання деформованої координатної сітки побудували графіки розподілу витяжки Δl, обтиску Δh і розширення Δb металу на бічній і контактної поверхнях в 25 перерізах по довжині розкату, а також зафіксували форму торців і поперечного перерізу штаби. Розподіл деформацій при прокатці зливка на блюмінгу 1300 після четвертого проходу - на рис. 4.1, форма торців розкату при прокатці на блюмінгу 1100 - на рис 4.2.

Рисунок 8. Форма бічної поверхні торців штаби при прокатці на блюмінгу 1100; 2, 4, 6, 12 - номери проходів.

Оскільки дослідження у виробничих умовах на різних станах показали якісно однаковий характер перебігу металу, аналіз типових графіків розподілу деформацій при прокатці високих штаб на обтискних станах проведемо на прикладі результатів, отриманих на блюмінгу 1300. На рис. 4.1 видно, що по довжині штаби можна чітко розрізнити три зони, в яких деформація має якісно (різний характер. У зонах l2 і l3, що примикають до торців розкату і мають довжину 2-3 lд (600-800 мм), процес деформації нестаціонарен і характеризується різко вираженою нерівномірністю. У зоні усталеного процесу l1 витяжки шарів металу по ширині і висоті розкату практично однакові і рівні 1, 3, процес деформації тут стаціонарним. Розподіл висотних деформацій (обтиснення) показує, що поблизу торців (перетину 0,1 і 23, 24, 25 рис. 4.1, I) вони максимальні для поверхневих шарів через згинання і зближення контактних поверхонь. Величина зближення контактних поверхонь складає 10-30 мм (рис. 4.1, V). У зоні усталеного процесу висотні деформації максимальні в контактному шарі, мінімальні в подконтактном, наступним за ним по висоті, а інші шари по висоті деформуються практично однаково, їх обтиснення становить приблизно 25%. Аналогічний характер розподілу деформацій по висоті в зонах стаціонарного і нестаціонарного процесу наведено на рис. 6 для окремих перерізів по довжині розкату. Особливо характерний вигляд мають графіки розподілу витяжок на бічній і контактної поверхнях по довжині штаби. На бічній поверхні розкату витяжки шарів по висоті розподіляються нерівномірно в перерізах 1 - 6 і 20-25 (рис. 4.1, II). В перерізах 1 і 25 - на торцевих поверхнях - витяжка серединних шарів мінімальна і дорівнює 1,01 -1,02, а в міру наближення до поверхні в тих же перерізах витяжка зростає неоднаково для різних торців штаби: до 1,15 на передньому і до 1,20 на задньому торці. В результаті різних витяжок шарів у торців смуги на торцях утворюється увігнутість, величина якої неоднакова для головний і донної частин розкату (рис. 4.1, V). Процес розвитку ввігнутості переднього і заднього торців по одній грані для блюма 280 X 300, прокатаний з зливку масою 9 т на блюмінгу 1100, зображений на рис. 4.2, з якого видно, що ввігнутість торців до кінця прокатки досягає значної величини. Ці частини смуги після прокатки на обтискному стані відрізають.

Таблиця 2. Режими обтисків злитків з координатною сіткою

Подальший розподіл витяжок в зонах l2 і l3 від перетину l до перетину 6 і від перетину 25 до перетину 20 (рис. 4.1, II) відбувається наступним чином. Витяжки поверхневих шарів зростають і досягають максимуму в перетинах 3 і 24, рівного 1,4-1,5, а витяжки серединних шарів зростають плавно до сталого значення, рівного 1,3 для перерізів 6-20. Ще більш характерний вигляд має графік розподілу витяжок по довжині розкату на контактній поверхні (рис. 4.1, III). У вузькій зоні (перерізу 2-3 і 23-24) витяжки всіх шарів по ширині поблизу переднього і заднього торців мають різко виражений максимум, рівний 1,7, потім іде різке зменшення витяжок усіх шарів по ширині до сталого значення, рівного 1,3 для перерізів 4-21. Для з'ясування причин такого характеру розподілу витяжок були виконані спеціальні дослідження. Судячи з розподілу витяжок, механізм деформації металу в нестаціонарних стадіях процесу прокатки принципово відрізняється від характеру плину металу в стаціонарному періоді. Поблизу торців розкат деформується вільно при наявності однієї (передньої чи задньої) зовнішньої 1 зони, а середина довжини деформується при наявності двох зовнішніх зон, що призводить до примусового вирівнювання витяжок по всьому перетину штаби. Це підтверджується характером розподілу уширення на бічної поверхні по довжині розкату, показаному на рис. 4.1, IV. Близько торців (перерізу 1, 25) смуга в поперечному перерізі набуває випуклу форму (рис. 4.1, V), тобто розширення максимально в середині висоти, потім, у міру утворення передньої (перерізу 1-6) або задньої (перерізу 25-20) зовнішньої зони, розширення зосереджується в пріконтактних шарах, зменшується до середини висоти і розкат набуває в поперечному перерізі характерну увігнуту форму «подвійний бочки». Перехід від зони несталого процесу (перерізу 1-6, рис. 4.1, IV) в зону усталеного (перерізу 6-20) і знову до несталого (перерізу 20-25) відбувається плавно. У зоні усталеного процесу розширення кожного шару по висоті однаково для всіх перерізів по довжині (6-20), воно змінюється тільки від поверхні до середини висоти. Таким чином, вивчення деформованої стани розкатів зливків при прокатці на обтискних станах показало, що деформація металу в нестаціонарних зонах характеризується різко вираженою нерівномірністю. Так, наприклад, витяжка зростає у вузькій зоні по довжині в 1,5 рази в порівнянні зі сталим значенням, характер уширення в сталому і в несталому процесах протилежний, обтискнення у торців штаби значно вище, ніж в середині довжини розкату через пластичний вигин торців і зближення контактних поверхонь. Встановлено, що нерівномірність деформації переднього і заднього торців розкату неоднакова і завжди більше на задньому торці (рис. 4.1 V і 4.2). Зони нестаціонарної деформації займають значну частину довжини розкату. Зазначимо, що хоча відносна величина зон нестаціонарного процесу зменшується при збільшенні довжини розкату від першого до тринадцятого проходу, абсолютна величина їх мало змінюється і становить 600 - 800 мм у кожного торця. Найбільш небажаним явищем, що відбуваються при нестаціонарної деформації, є вигин торців (рис. 8), приводить до викривлення заданого профілю блюма або сляба. Після прокатки на обтискному стані в обріз з цієї причини видаляється до 4-5% маси зливка, не рахуючи видалення головної частини розкату з незадовільною макроструктурою. Тому вишукування способів зменшення відходів металу в обріз, викликану нерівномірної деформацією металу, придатного по макроструктурі, являє собою досить актуальну задачу. Для її вирішення необхідно більш детально дослідити кінематику течії металу в нестаціонарних періодах прокатки - при заповненні та звільнення осередку деформації. Всі існуючі методи дослідження деформованого стану носять непрямий характер, тобто деформація підраховується дискретно за вимірюваннями відстаней між фіксованими відмітками, в якості яких використовують сітки, гвинти і т. д. Разом з тим пластична деформація являє собою деформацію зсуву. Як виходить з теорії пластичності, розв'язок системи рівнянь, що описують пластичний плин, має вигляд сітки двох сімейств взаємно ортогональних кривих, які називаються лініями ковзання. По цим лініям йде пластичний зсув деформованого металу і при певних умовах лінії ковзання можуть бути видимі візуально. Були проведені спеціальні експерименти, щоб зафіксувати картину пластичного плину штаби для вивчення кінематичних відмінностей стаціонарних стадій деформування металу від нестаціонарних. Для цього був розроблений прямий метод фіксації пластичний плину металу на бічній поверхні розкату. В експериментах використовували зразки зі свинцю, алюмінію, латуні, міді і маловуглецевої сталі, піддані термомеханічної обробці для отримання дрібнозернистої структури. Бічна поверхня зразків полірувалася. Висота зразків становила від 10 до 100 мм. Прокатку вели в валках Ø152 мм з обтисканням за прохід 1-15%. Відношення lд / Hc змінювалося з 0,1 до 1,0, а h/D — з 0,62 до 0,1, що відповідало діапазону зміни цих параметрів при прокатці на обтискних станах. Під час прокатки за допомогою спеціально сконструйованої апаратури синхронно фикси-рова частоту обертання валків, зусилля і момент прокатки і картину плину металу на бічній поверхні смуги. На рис. 4.3 показана схема експериментальної установки. Близько прокатного стану 2 на спеціальному столі 9 зміцнили оптичні осі, на яких змонтували обладнання, що діє за принципом металографічного мікроскопа. Світло від джерела 8, проходячи через діафрагму 7, напівпрозоре дзеркало 6 і лінзу 5 відбивався від полірованої поверхні зразка 4, прокатуваного в валках 3, і потрапляв через лінзу і дзеркало в об'єктив автоматичної фотокамери «Робот» 11. Фотокамера з'єднувалася через реле часу 10 з осцилографом, на стрічці якого фіксувався момент спрацьовування затвора камери і сигнали тензодатчиків моменту й зусилля прокатки 1. В експериментах швидкість прокатки становила 0,05 м / с, швидкість камери - 4 кадри в секунду при експозиції 1/500 с. У результаті експериментів було отримано кілька серій синхронних осцилограм і фотограм, що фіксували зміну кінематичних і енергосилових параметрів прокатки високих штаб, типові з яких наведено на рисунку 4.4.

Рисунок 4.3. Схеми експериментальної установки

Рисунок 4.4. Типові осцилограми і фотограми при прокатці високих штаб: 1 — зусилля прокатки; 2 — відмітка включення камери; 3 — моменти на шпинделях; 4 — частота обертання валків; а, b — l / Hc = 0.15; с, d — l/Нс = 0,65; а, с — нестаціонарний процес; b, d — стаціонарний

Аналогічні явища відбуваються і з заднім торцем штаби з тією різницею, що нахил границі пластичної області для заднього торця штаби менше, ніж для переднього. Тому ввігнутість заднього торця штаби завжди більше, ніж переднього. Таким чином встановлено не тільки відміну кінематики усталеного процесу від нестаціонарного, але і той факт, що є дві стадії нестаціонарного процесу, перша характеризується увігнутістю, а друга - випуклістю торців, а також відмінність в деформації переднього і заднього торців, причому нерівномірність деформації заднього торця завжди більше, ніж переднього. Цей результат підтверджується також на рисунках. 4.1, V і 4.2. Обробка осцилограм і фотограм дозволила отримати картини областей інтенсивного пластичного зсуву під час заповнення осередку деформації і в стаціонарному процесі при варіюванні параметрів прокатки і матеріалу смуг. Таким чином був зафіксований характер плину металу в стаціонарному та нестаціонарному процесах прокатки без зупинки процесу і порушення суцільності зразка. Існування двох стадій нестаціонарного процесу, що характеризуються утворенням ввігнутості і опуклості торців в залежності від параметрів прокатки, має принципово важливе значення, оскільки дозволяє розробити фізично обгрунтовану модель плину металу в нестаціонарних періодах і відкриває можливість, варіюючи технологічними параметрами в діапазоні їх реальних значень, забезпечити освіту мінімальної деформації торців, а отже, і зменшити витрати металу в обріз.

Pисунок 4.5. Схема і швидкості плину металу при заповненні (а, с) та звільнення (b, d) осередку деформації: a, b – при

При заповненні та звільненні осередку деформації є відмінність кінематики плину металу від стаціонарного процесу. У нестаціонарному процесі пластична зона від кожного валка обмежена однією областю інтенсивних зсувних деформацій, які виходять на контактну поверхню. При заповненні та звільнення осередку деформації ділянку металу між дугою контакту і кордоном пластичної зони знаходиться в пластичному стані. Поверхня металу рухається зі швидкістю валків, а інтенсивна деформація здійснюється шляхом зсуву у вузькій області, що розділяє пружну зовнішню зону і пластичні ділянки, що примикають до валків. Розроблена математична модель деформації штаби в нестаціонарних стадіях процесу прокатки, схема якої представлена на рис. 4.5. У прийнятій моделі дуга захоплення замінена хордою, на поверхні контакту - прилипання, зсув йде у вузькій зоні уздовж прямих АС під деяким кутом Ө1,2. В залежності від геометричних факторів l / Hc ≥ Запропонована модель дозволяє розрахувати величину вигину торців, що становить практичний інтерес з точки зору зменшення обрізу. Для всіх чотирьох випадків (рис. 12) справедливо співвідношення, що зв'язує швидкості переміщення поверхні і середини штаби: V1,2 = V0 (cosαx± де V0 - швидкість поверхні штаби, рівна швидкості валків; V1 - швидкість середини штаби для випадків a, b; V2 - те ж, в зоні CDE в разі c, d; αx кут нахилу хорди дуги захоплення; Ө1, 2 - кут зсувних деформацій для переднього і заднього торців; знаки (±) у формулі відповідають переднього і заднього торцях відповідно. Для встановлення залежності між кутом зсувних деформацій Ө1, 2 і кутом захоплення α були виконані експерименти по осаді торців штаб нахиленими бойками. Вимірювання кутів зсуву при різних кутах нахилу бойків показали, що залежність Ө = f (α) може бути представлена у вигляді: Ө1 = Знаючи співвідношення швидкостей поверхні і середини штаби у торців, з виразу (4.1) з урахуванням залежності (4.2) можна в загальному вигляді представити величину вигину торців як різниця швидкостей поверхні і середини, помноженої на час заповнення або звільнення осередку деформації t, тобто: Δl = де знак (+)відноситься до ввігнутості торця, а знак (—) — до опуклості. Переходячи від часу t до поточного значення кута заповнення або звільнення - осередку деформації та враховуючи, що для переднього торця αx = α заповнення осередку при Δl1 = де R – радіус валка; звільнення осередку при

Δl1 = У випадку Кут, що характеризує точку розділу зон з різними швидкостями плину металу, з рис. 4.5 c, d може бути визначений: для переднього торця за формулою

для заднього торця за формулою

Рівняння, що описують різницю витяжок поверхні і середини торців, будуть мати наступний вигляд: заповнення осередку при Δl1= Звільнення осередку при Δl2= Рішення рівнянь (4.4), (4.5), (4.8), (4.9) за умови Δl1= або враховуючи, що Δl1= для заднього торця

Δl2= або Δl2= При Δl3= При Δl4= Аналіз виразів (4.10) - (4.14) показує, що при заповненні та звільнення осередку деформації, в залежності від висоти штаби і обтискання, спостерігаються дві стадії - спочатку утворюється ввігнутість торця, потім вона зменшується і переходить в опуклість. Це дає можливість використовувати раціональний режим обтисків з метою зменшення вигину торців, а отже, і обрізків. З виразів (4.10) - (4.14) випливає також, що вигин заднього торця більше, ніж переднього. Оскільки при прокатці злитків обрезь головної частини визначається макроструктурою розкату і значно перевищує обрезь донної частини, яка визначається тільки величиною викривлення торця, можна використовувати напрямок прокатки, т. е. завдання у валки донним торцем в непарних проходах, для зменшення викривлення і обрізків донної частини розкату. Аналіз виразів (4.8), (4.9) показує, що в квадратних дужках записані два додатки, перше з яких описує збільшення, а друге - зменшення ввігнутості торця смуги. Отже, щоб не було викривлення торців, необхідно дотримуватися таких співвідношення для виконання умови Δl = 0: для переднього торця

для заднього торца

Ці рівності справедливі, коли

З цього виразу можна знайти значення обтискання, при якому деформація торців буде дорівнює 0, тобто торці не матимуть вигину. З виразів (4.15) і (4.16) випливає: для переднього торця штаби

для заднього торця штаби з урахуванням виразу (4.7) маємо

Експериментальну перевірку отриманих виразів для розрахунку формозміни торців проводили в лабораторних умовах, прокатувавши свинцеві зразки розміром 50 × 50 × 150 мм у валках Ø200 мм і на блюмінгу 1300 при прокатці зливків масою 12,5 т в блюми 360 × 360 мм за схемою 6 × 4 × 2 × 1.

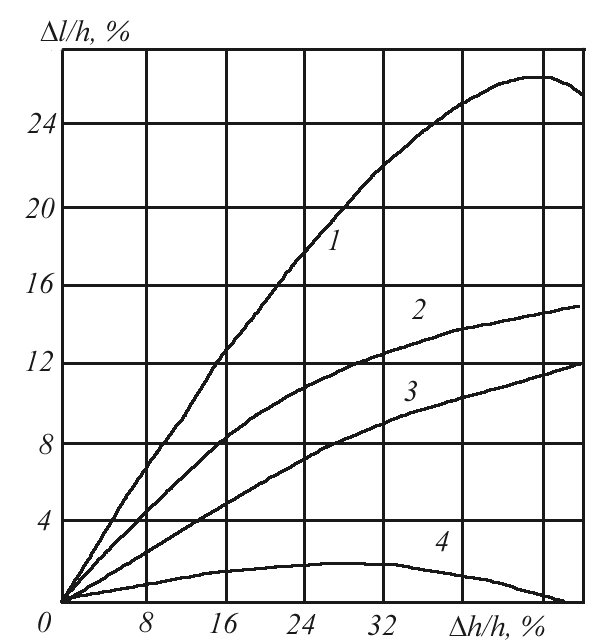

Рисунок 4.6 ‑ Залежність вигину торців від сумарного відносного обтискання

Рисунок 4.7 ‑ Зміни розрахункових значень вигинів торців розкатів на блюмінгу 1300 (позначення ті ж, що на рис. 4.6).

На рисунку 4.6 показано зміна вигину торців в залежності від сумарного обтискання при нереверсивній прокатці. Криві діляться на дві зони (I, II), в першій з яких вигин торців зростає, а в другій зменшується. Форма торців в першій зоні описується виразами (4.10), (4.11) для переднього і (4.12) для заднього торця, а в другій зоні - виразами (4.13), (4.14) відповідно. Точки 1 і 2 на кривих відповідають умовам (4.18), (4.19). З рис. 4.6 видно, що збіг розрахункових та експериментальних даних досить гарний; вигин заднього торця істотно більше переднього і що існують умови, коли вигин торців мінімальний (точки 1, 2). Розрахункові та експериментальні дані, отримані у виробничих умовах, наведено на рис. 4.7. Тут також спостерігається досить гарний збіг. Однак при існуючих режимах обтисків і розмірах злитків і блюмів на блюмінгу не вдається реалізувати другу стадію прокатки, при якій вигин торців зменшується, тому на рис. 4.7 спостерігається зростання вигину торців при всіх проходах, причому навіть при реверсивної прокатці вигин донного торця дещо більше головного (близько 400 і 300 мм відповідно після 13-го проходу). Результати експериментальної перевірки умов (4.4), (4.5), (4.8), (4.9) наведені на рисунку 4.8. Перевірку виконували на стані 200 при прокатці сталевих зразків (СтЗкп) розміром 50 X 50 X 200 мм при температурі 1200 ° С. Прокатку кожної партії зразків проводили при постійному значенні l/Hc, розраховуючи обтиснення за формулою.

де с = l/Hc; h0 – початкова висота смуги; R - радіус валків. На рис. 4.8 видно, що зменшення вигину торців починається при l/Hc = 0,5 і більше (криві 3, 4, 5, рис. 4.8, а і 4, 5 рис. 4.8, б), тобто коли смуга стає тоншою, або обтискання більше. Ці дані узгоджуються з умовою

а) б) 1 — l/Hc = 0,3; 2 — 0,4; 3 — 0,5; 4 — 0,6; 5 — 0,7. Рисунок 4.8 ‑ Вплив фактору На рисунку 4.10 показано зміна відносного вигину торців в залежності від початкової висоти штаби. Як і на рисунку 4.6, тут показано відмінність величини вигину переднього і заднього торців, що підтверджує правильність прийнятої моделі деформації металу в нестаціонарних періодах (рис. 4.5). Зі зменшенням висоти штаби вигин торців різко зменшується і при = 0,35 для переднього і 0,15 для заднього торців має мінімальне значення, після чого торці стають опуклими. Спостереження у виробничих умовах показали, що торці розкатів набувають опуклість вже при прокатці в I і II клітях 900 безперервно-заготовочного стану. Отже, режими обтисків, при яких деформація торців зменшується, реально досяжні у виробничих умовах. Для оцінки впливу напрями прокатки на вигин торців були виконані експерименти, в яких дві партії зразків прокатували, задаючи в валки одним і тим же торцем, а дві інших - поперемінно переднім і заднім торцем, як при реверсивній прокатці. Результати експериментів, представлені на рис. 4.11, підтвердили дані рис. 4.7, 4.10.

Рисунок 4.9 ‑ Вплив величини обтискання за прохід на вигин торця.

Рисунок 4.10 ‑ Залежність вигину торців від висоти штаби: 1 — передній торець; 2 — задній.

При нереверсивний прокатці вигин заднього торця (крива 1) істотно більше переднього (крива 4), однак і при реверсивній прокатці (відповідно криві 2 і 3) за 13 проходів вигин торців не вирівнюється. Це дає можливість використовувати для зменшення деформації донного торця завдання злитку в валки донної частиною в непарних проходах. Таким чином, експериментальна перевірка в лабораторних і виробничих умовах показала придатність виразів (4.10) - (4.19) для практичних розрахунків і правильність прийнятої моделі (рис. 4.5) для опису деформації металу в нестаціонарних періодах - при заповненні та звільнення осередку деформації. Відзначимо, що в прийнятій моделі не враховані фізичні властивості металу, такі, наприклад, як в'язкість, яка залежить від температури (вплив температури на деформацію торців буде розглянуто нижче).

Таблиця 4.3. Режими обтисків при прокатці

З наведених теоретичних та експериментальних даних випливає, що застосування підвищених обтисків, заміна напряму прокатки та інші заходи можуть бути використані на практиці для зменшення вигину торців розкатів і зниження витрати металу в обріз.

Рисунок 4.11 ‑ Вплив напряму прокатки на вигин торців

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 271; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.101.51 (0.011 с.) |

≤

≤  ; c, d – при

; c, d – при  ≥

≥  (c, d) зони пластичної деформації перетинаються і загальний сектор CDE в центрі торця випереджає поверхню, утворюючи випуклий торець.

(c, d) зони пластичної деформації перетинаються і загальний сектор CDE в центрі торця випереджає поверхню, утворюючи випуклий торець. ), (4.1 )

), (4.1 ) +

+  ; Ө1

; Ө1  (4.2)

(4.2) (4.3)

(4.3)

, а для заднього αx =

, а для заднього αx =  , після деяких перетворень отримуємо диференціальні рівняння, що описують різницю витяжок поверхні і середини торців (4.3) у вигляді:

, після деяких перетворень отримуємо диференціальні рівняння, що описують різницю витяжок поверхні і середини торців (4.3) у вигляді: :

: ) cos(

) cos(

) d

) d  (4.4)

(4.4) :

: (4.5)

(4.5)

; (4.6)

; (4.6) . (4.7)

. (4.7)

(4.8)

(4.8) (4.9)

(4.9) для переднього торця має вид

для переднього торця має вид (4.10)

(4.10)

,

, (4.11)

(4.11) (

(

(4.12)

(4.12)

(4.13)

(4.13) ]. (4.14)

]. (4.14) ) cos(

) cos(

) d

) d  ; (4.15)

; (4.15) (4.16)

(4.16) при цьому виконується тотожність

при цьому виконується тотожність

; враховуючи що Δ

; враховуючи що Δ  ,отримуємо обтиснення, при якому відсутнє викривлення переднього торця:

,отримуємо обтиснення, при якому відсутнє викривлення переднього торця: =

=  2 arcsin

2 arcsin  (4.18)

(4.18) =

=  =

=  . (4.19)

. (4.19)

(4.20)

(4.20) . Як впливає обтискання на величину вигину переднього торця показано на рис. 4.9. Тут зі збільшенням відносного обтискання від 4 до 20% зростання вигину торця сповільнюється, і чим більше обтиснення, тим раніше починається зменшення вигину. Отже, шляхом застосування підвищених обтисків можна зменшити вигин і обрізь торців розкату.

. Як впливає обтискання на величину вигину переднього торця показано на рис. 4.9. Тут зі збільшенням відносного обтискання від 4 до 20% зростання вигину торця сповільнюється, і чим більше обтиснення, тим раніше починається зменшення вигину. Отже, шляхом застосування підвищених обтисків можна зменшити вигин і обрізь торців розкату.

на величину відносного вигину

на величину відносного вигину  — переднього (а) і заднього (б) торців:

— переднього (а) і заднього (б) торців:

m = 8 т

m = 8 т

m = 9 т

m = 9 т

мм

мм

725

725

m = 12,5 т

m = 12,5 т

m = 10 т

m = 10 т