Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация видов термической обработкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

По классификации А. А. Бочвара различают четыре основных вида термической обработки: 1) отжиг I рода; 2) отжиг II рода; 3) закалка; 4) отпуск. Отжиг I рода. Этот вид термической обработки возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев при отжиге J рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутренние напряжения, т. е. способствует получению более равновесного состояния. Основное значение при проведении такого отжига имеют температура нагрева и время выдержки при этой температуре, так как именно эти параметры определяют скорость процессов, устраняющих отклонения от равновесного состояния/Скорость нагрева и охлаждения для отжига I рода имеет второстепенное значение. Различают следующие разновидности отжига I рода: Диффузионный отжиг (гомогенизирующий) используют для устранения химической неоднородности, возникающей при кристаллизации сплава (дендритной ликвации). Выравнивание химического состава происходит благодаря диффузионным процессам, скорость которых зависит от температуры. Поэтому обычно температура такого отжига составляет 0,8—0,9 Гпл. Время выдержки при этой температуре должно обеспечить выравнивание состава и растворение избыточных фаз. Рекристаллизационный отжиг применяют после холодной пластической деформации (холодной обработки давлением) для снятия наклепа и получения равновесного состояния сплава. В результате рекристаллизации (см. гл. III) в деформированном металле образуются новые зерна, снимаются напряжения и восстанавливается пластичность металла. Отжиг для снятия напряжений, возникающих при ковке, сварке, литье и т. п., которые могут вызвать коробление, т. е. изменение формы, размеров и даже разрушение изделий.

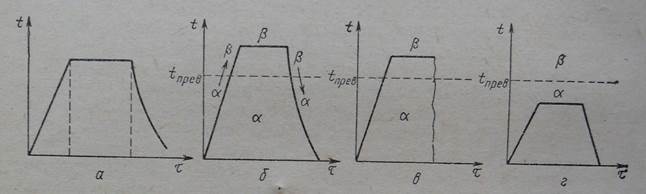

Рис. 5. Графики различных видов термической обработки: а — общая схема; б — отжиг II рода; в — закалка; г — отпуск

Отжиг II рода. Так называют отжиг металлов и сплавов, испытывающих фазовые превращения при нагреве и охлаждении. Графически такая термическая обработка представлена на рис. 5, б. При нагреве происходит фазовое превращение

Такую термическую обработку проводят для сплавов, в которых имеются полиморфные, эвтектоидные или перитектоидные превращения, а также может быть переменной растворимость в твердом состоянии. Практическая целесообразность фазовой перекристаллизации определяется тем, каково влияние структурных изменений на свойства сплава. Закалка. Закалка, как и отжиг II рода, осуществляется только для металлов и сплавов, имеющих фазовые превращения в твердом состоянии. Главное различие этих видов термической обработки — скорость охлаждения. Все виды отжига проводят с медленным охлаждением, а' закалку — с быстрым^ Графически закалка представлена на рис. 5, в. При закалке возможны два варианта структурных изменений: 1) происходит бездиффузионное превращение, имеющее мартенситную кинетику. Для закалки основными параметрами являются температура нагрева, время выдержки и скорость охлаждения. Отпуск. Этот вид термической обработки применим лишь к закаленным сплавам. При этом закаленные изделия нагревают ниже температуры фазового превращения, рис. 5, г. Основные параметры отпуска — температура нагрева и время выдержки. В результате отпуска уменьшаются внутренние напряжения, сплавы переходят в более равновесное состояние. Кроме этих основных видов термической обработки имеются еще два принципиально отличных способа обработки, представляющих сочетание термической обработки с металлургией или механической технологией. Химико-термическая обработка (ХТО ). При этом виде обработки обязательно изменяется химический состав поверхностных слоев изделия. При ХТО изделия нагревают в каких-либо химически активных средах. В результате диффузии происходит насыщение поверхностных слоев тем или иным элементом (обычно на небольшую глубину). Изменяя химический состав поверхностных слоев, тем самым изменяют их свойства (твердость, износоустойчивость, антикоррозионные свойства и т. д.). Поскольку диффузионные процессы в твердом состоянии протекают медленно, ХТО обычно осуществляется за длительное время. Температуру процесса выбирают конкретно для каждого вида ХТО. Термомеханическая обработка (ТМО). Этот вид обработки появился сравнительно недавно. При ТМО сочетают пластическую деформацию с термической обработкой таким образом, чтобы наклеп оказывал влияние на кинетику фазовых и структурных превращений, происходящих при термической обработке.

ТЕХНОЛОГИЯ СБОРКИ

Технологическим процессом сборки называется совокупность операций по соединению, координированию, фиксации, закреплению деталей и сборочных единиц (СЕ) для обеспечения их относительного положения и движения, необходимого функциональным назначением сборочной единицы (СЕ) и общей сборки (ОС) прибора. Трудоемкость процессов сборки в общем объеме производства современных приборов составляет 30-50%. Сборочный процесс охватывает механическую сборку деталей, сборку электроэлементов и монтаж их пайкой, наладку и регулировку, а также контрольные проверочные операции. Сборка - это образование разъемных или неразъемных соединений составных частей, узлов или других изделий. Узловая сборка - это оборка, объектом которой является составная часть изделия. Общая сборка - это сборка, объектом которой является изделие в целом. Комплектующие изделия – это изделия предприятия-поставщика, применяемые как составная часть изделия выпускаемого предприятием. Сборочный комплект- это группа составных частей изделия, которые необходимо подать на рабочее место для сборки изделия или его составной части. Устанавливаются следующие виды изделий: детали, сборочные единицы, комплексы и комплекты. Деталь - это изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций. К деталям относятся также изделия, подвергнутые покрытиям и изготовленные с применением местной пайки, сварки, склейки и т.п. Сборочная единица - это изделие, составные части которого подлежат соединению между собой на предприятии изготовителе (свинчиванием, клепкой, сваркой и т.д.). Это понятие адекватно понятию "узел", реже "группа", но может быть и законченным изделием. Следует учесть, что технологическое понятие "сборочная единица" шире конструкторских терминов, т.к. может быть разбита на несколько единиц при разработке технологического процесса. Комплекс; два или более специфицированных изделий, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций (например, станок с программным управлением, вычислительная машина и т.п.). Комплект: два или более изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (комплект запасных частей, инструмента и принадлежностей и т.п.). Сборочная технологическая операция - это законченная часть технологического процесса, выполняемая на одном рабочем месте. Классификация видов соединений. 1. По целостности соединений: разъемное и неразъемное соединение. 2. По подвижности составных частей: подвижное и неподвижное соединение. 3. По форме соприкасаемых поверхностей: плоская, цилиндрическая, коническая и т.п. 4. По методу образования соединений: резьбовое, шпоночное, штифтовое, прессовое и т.д.

Классификация видов сборки По объекту сборки: узловая и общая. По последовательности сборки: последовательная, параллельная, последовательно - параллельная. По стадиям сборки: предварительная, промежуточная, Окончательная. По подвижности объекта сборки: 1. подвижная с непрерывным перемещением, 2. подвижная с периодическим перемещением, 3. неподвижная (стационарная). По организации производства: 1. Типовая, поточная с использованием транспортных средств. 2. Типовая, поточная без использования транспортных средств. 3. Групповая, поточная с использованием транспортных средств. 4. Групповая, поточная без использования транспортных средств. 5. Групповая, не поточная. 6. Единичная. По механизации и автоматизации: 1. автоматическая, 2. автоматизированная, 3. механизированная, 4. ручная. По методу обеспечения точности сборки: 1. с полной взаимозаменяемостью, 2. селективная сборка, 3. с неполной взаимозаменяемостью, 4. с пригонкой, 5. с компенсационными механизмами, 6. с компенсационными материалами.

|

||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1105; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.184.125 (0.008 с.) |

, а при охлаждении обратное:

, а при охлаждении обратное:  . Весь процесс можно записать так:

. Весь процесс можно записать так: