Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обоснование выбора темы дипломного проекта.Содержание книги Поиск на нашем сайте

Введение На рубеже веков техника низких температур проникла во все сферы деятельности человека. Без её применения невозможно дальнейшее развитие цивилизации. О масштабах применения техники низких температур говорит тот факт, что потребление электроэнергии холодильным оборудованием, включая системы кондиционирования воздуха и бытовые холодильники, в общем энергобалансе развитых стран, оценивается в 15-20%. Бытовое холодильное оборудование развивается успешными темпами. С начала текущего десятилетия объём производства увеличился в 2,2 раза, достигнув уровня докризисного 1990 года - 3,84 млн. единиц. Только за последние пять лет объёмы производства и продаж бытовых холодильных приборов в России возросли в 1,6 раза, из них произведенных на территории нашей страны - более 60%. На экспорт отправляется 15% производимых в стране бытовых холодильников и морозильников. Общее число основных типоразмеров изделий, выпускаемых сегодня российскими предприятиями, превышает 300 моделей, в диапазоне полезных объемов от 50 до 510 литров. Всё выпускаемое оборудование сертифицировано на соответствие международным стандартам безопасности. Основная масса изделий соответствует высшим классам энергоэффективности по европейскому стандарту EN 173. Выпускаемые холодильники имеют различные уровни сложности и назначения. В них применены самые передовые технические решения, в том числе, такие как системы с необмерзающими стенками камер (системы "no-frost"). Холодильники обеспечивают режимы суперзаморозки, имеют длительные периоды автономности (сохранение низких температур в камерах при отключении электроэнергии), устройства дисплейной индикации режимов работы, температур в камерах, в них применены бактерицидные материалы и ряд других усовершенствований, повышающих потребительские свойства. Примерно 10 % объёма производства на предприятиях бытового холода занимает продукция, относящиеся к торговому и коммерческому холоду - лари большой ёмкости (до 580) литров, лари-витрины, вертикальные холодильные витрины, в том числе с морозильным отделением, винотеки и другое аналогичное оборудование. Суммарная проектная мощность предприятий, выпускающих бытовую холодильную технику, превышает 6,0 млн. единиц в год, что является достаточным для удовлетворения внутренней потребности страны на длительную перспективу и обеспечения весьма значительных объёмов экспорта, сопоставимых с объёмами экспорта этого вида холодильной техники в советский период. В стране продолжается строительство новых перерабатывающих предприятий, а также существует необходимость реконструкции холодильных систем действующих предприятий, износ которых достигает 80%. Несмотря на то, что ёмкость действующих холодильных складов в последние годы ежегодно увеличивалась, в нашей стране существует дефицит охлаждаемых складских помещений, оцениваемый приблизительно в один млн. квадратных метров. Очевидно, что строительство холодильных терминалов будет продолжено. Предполагаемое увеличение холодильных мощностей связано также с тем, что в структуре продуктов питания увеличивается доля охлажденных и замороженных продуктов. Рост рынка таких продуктов оценивается в последние годы в 25-30%. Следует отметить, что в условиях кризиса темпы роста рынка промышленного холода могут замедлиться, что обусловлено также девальвацией рубля и соответственно увеличением стоимости импортной техники, доля которой на российском рынке очень высока. На российском рынке доминирует оборудование, собранное в России из импортных комплектующих. Оно составляет порядка 70% от общего объёма продаж. Тенденция развития рынка выражается в снижении доли холодильных агрегатов импортного производства за счет увеличения доли оборудования, собранного в России. На сегодняшний день основными приоритетами в развитии техники низких температур можно назвать повышение её энергетической эффективности и экологической безопасности. Оба эти приоритета развития взаимосвязаны между собой. Высокая энергоэффективность холодильных систем может быть обеспечена созданием и применением более экономичных компрессоров и теплообменных аппаратов, применением соответствующих хладагентов, оптимизацией схемных решений, оптимальным регулированием работы систем хладоснабжения при их эксплуатации, применением холодильной техники в комплексном использовании низкопотенциальной энергии. Большой объем исследовательских работ направлен на повышение эффективности, практическую реализацию и расширение областей применения экологически безопасных принципов производства холода. К ним относятся сорбционные системы, термоэлектрические охладители, охладители на основе электрокалорического и магнитокалорического эффектов. Каждый из этих принципов получения искусственного холода имеет свою определённую нишу, определяемую многими факторами, важнейшим из которых является их энергетическая эффективность. Для увеличения выпуска отечественного ТХО необходимо решение вопроса об организации в России производства герметичных компрессоров производительностью 0,6-1,5 кВт и холодильных агрегатов на их основе. Развитие холодильного машиностроения на территории России может осуществляться несколькими путями, некоторые из которых указаны в ряде публикаций, в том числе: ¾ организация сборочных производств, с постепенным замещением комплектующих изделиями отечественного производства; ¾ открытие зарубежными производителями полноценного производства, в том числе и в свободных экономических зонах; ¾ выпуск холодильных компрессоров и оборудования на основе лицензионных соглашений. Для российских специалистов и ученых является крайне необходимым реализация в производстве холодильного оборудования имеющихся в стране научного задела и разработок. Это обеспечит не только сокращение зависимости нашей страны от поставок оборудования из-за рубежа, но и поддержит отечественные научные школы и организации, разрабатывающие новые перспективные образцы холодильного оборудования. Однако здесь следует подчеркнуть, что для производства передовой конкурентоспособной техники в достаточно больших масштабах необходимы реконструкция и техническое перевооружение действующих производств. Вопрос инвестиций всегда был непростым, а сейчас в условиях кризиса, он усложнился ещё более. К сожалению, сообществу холодильщиков страны пока не удаётся привлечь внимание властных структур к проблемам отрасли. Сегодня в стране основная часть новых разработок промышленного холодильного оборудования ведётся силами ОАО "ВНИИХОЛОДМАШ-ХОЛДИНГ" в содружестве с российскими заводами и организациями. Продолжаются работы по созданию ХЦК для химической, газовой и нефтехимической промышленности. В последние годы осуществлена разработка и поставка компрессорных агрегатов типа АТП-5 производства ОАО "Казанькомпрессормаш " для СОГ, Южно-Белыкского ГПК и др. Разработаны и внедрены в серийное производство винтовые компрессорные агрегаты специального назначения, в которых использованы винтовые пары с новым усовершенствованным профилем, позволяющим улучшить энергетические характеристики компрессоров и технологию их изготовления. Необходимость реконструкции действующих производств и дефицит холодильных складов обусловливают потребность в холодильном оборудовании. Задачей российских специалистов и учёных является развитие отечественного холодильного машиностроения с привлечением к решению данной проблемы российской власти, выполнение исследований и разработка прогрессивных технических решений, которые обеспечат нашей технике конкурентные преимущества[9].

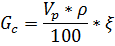

Методика проведения эксперимента. Подготовка холодильной установки к эксперименту. Подготовка Холодильной установки к эксперименту включает в себя: ¾ приготовление хладоносителя (рассола) необходимой концентрации; ¾ подготовка приборов измерения; ¾ монтаж приборов измерения. Приготовление рассола. В качестве охлаждающего вещества (холодоносителя) был выбран водный раствор соли хлористого кальция (СаС12). Температура замерзания рассола понижается по мере увеличения содержания в нем соли. Эта закономерность сохраняется до определенного значения концентрации (эвтектический раствор), выше которого температура замерзания рассола вновь начинает повышаться. Под концентрацией рассола понимается число весовых частей, безводной соли, приходящихся на 100 весовых частей рассола. При постоянной температуре рассолу какой-либо концентрации соответствует вполне определенная плотность. Плотность рассола замеряется ареометром и измеряется в г/см3. Концентрация рассола обычно выбирается с таким расчетом, чтобы температура его замерзания была на 5—10° С ниже рабочей температуры кипения хладагента. Требуемую концентрацию рассола в системе в процессе эксплуатации необходимо поддерживать постоянной. Недостаточная концентрация рассола, а следовательно, и повышенная температура замерзания его может привести к размораживанию трубок испарителя. При поддержании концентрации рассола большей, чем требуется, увеличивается расход соли. Кроме того, с увеличением концентрации рассола уменьшается его теплоемкость, что вызывает необходимость подачи увеличенного количества рассола в охлаждающие батареи, и возрастает потребная мощность для привода рассольного насоса. При концентрации выше эвтектической из рассола может начаться выпадение кристаллов соли, которые, отлагаясь на трубках испарителя и стенках рассольных трубопроводов, могут вызвать их закупорку. Количество безводной соли (в кг) для приготовления необходимого количества рассола требуемой концентрации определяется по формуле:

где Численные значения плотности ( Потребное количество соли можно также определить, пользуясь данными приложения 1 [5] по содержанию соли на 100 л воды для рассола требуемой концентрации. Хлористый кальций (СаС12) по ГОСТ 450—70 подразделяется на кальцинированный (порошок, гранулы), плавленый (порошок, чешуйки, гранулы) и жидкий. Рекомендуется применять кальцинированный хлористый кальций 1-го сорта. Допускается применение кальцинированного хлористого кальция 2-го сорта и плавленого хлористого кальция 1-го сорта. Характеристики хлористого кальция по ГОСТ 450—70 приведены в приложении 1 [5]. По сравнению с раствором поваренной соли раствор СаС12 обладает меньшим коррозирующим действием на металл. Наполнение системы рассолом производится в следующей последовательности: а) удалить воду из трубопроводов и аппаратов, оставшуюся в них после испытания и промывки системы (присутствие воды в системе создает возможность понижения концентрации рассола и образования ледяных пробок); б) подать приготовленный рассол в систему при помощи штатного рассольного насоса с обязательным использованием предусмотренных в системе для пополнения рассола фильтров. В случае приготовления рассола в отдельных (не входящих в состав рассольной системы судна) емкостях, рассол из них через временные (технологические) фильтры подается предусмотренным для этой цели насосом (или самотеком, если это возможно) в бак для приготовления рассола (бак-концентратор), или непосредственно в расширительный бак. Из бака для приготовления рассола или бака концентратора рассол закачивается в си- г.тому штатным рассольным насосом. В качестве фильтрующего материала для штатных и технологических фильтров дли наполнения системы рассолом можно применить древесные стружки или кокс, помещаемые между двумя слоим и хлопчатобумажной ткани; и) обеспечить выход воздуха из системы, поочередно открывая воздушные краны и пробки на батареях, трубопроводах и аппаратах, через расширительный бак. Для полного удаления воздуха из системы выпуск его следует продолжить также в период первоначальной работы установки; г) сделать контрольную проверку концентрации рассола в системе. Пробу для измерения плотности рассола берут после предварительного перемешивания его в системе. При выполнении работ с рассолом необходимо надевать кожаные или брезентовые промасленные рукавицы, а также фартук (брезентовый или прорезиненный) и защитные очки [5]. Подготовка приборов измерения. В качестве приборов измерения использовались устройства контроля температуры типа «ОВЕН» УКТ 34 двух модификаций: УКТ 34 ТС с термометрами сопротивления ДТС034-50М в виде датчиков; УКТ 34 ТП с термоэлектрическими преобразователями ДТПL011-0.5/5 в виде датчиков. Перед монтажом датчиков в места измерений необходимо произвести тарировку приборов. Для этого датчики, подключенные к приборам, помещались в среду с постоянной температурой. После выдержи в течении нескольких часов показания приборов сравнивались с показаниями ртутного термометра. Полученная разница учитывалась в расчетах. Монтаж приборов измерения. Монтаж прибора осуществляется на щите управления в специально приготовленном месте. Конструкция щита управления должна обеспечивать защиту прибора от попадания в него через вентиляционные щели корпуса влаги, грязи и посторонних предметов. Во избежание сбоев в работе прибора не рекомендуется устанавливать его в непосредственной близости от пускателей, контакторов и т.п. коммутационных устройств управляющих работой силового оборудования. Установка прибора на щите управления осуществляется при помощи специальных фиксаторов входящих в комплект поставки прибора. Указания по монтажу для уменьшения электромагнитных помех При прокладке сигнальных линий, в том числе линий «прибор-датчик», их длину следует по возможности уменьшать и выделять их в самостоятельную трассу (или несколько трасс), отделенную(ых) от силовых кабелей. Экраны следует электрически изолировать от внешнего оборудования на протяжении всей трассы и подсоединять к клемме прибора «Общая». При отсутствии возможности изоляции по всей трассе или клеммы «Общая» экран подсоединяют к общей точке подсоединения системы, например, к заземленному контакту щита управления. Для уменьшения помех, возникающих в питающей сети, следует выполнять следующие рекомендации: 1) Подключать прибор отдельно от силового оборудования; 2) При монтаже системы, в которой работает прибор, следует учитывать правила организации эффективного заземления: a) все заземляющие линии прокладывать по схеме «звезда», при этом необходимо обеспечить хороший контакт с заземляемым элементом; b) все заземляющие цепи должны быть выполнены как можно более толстыми проводами; c) запрещается объединять клемму прибора с маркировкой «Общая» с заземляющими линиями. Соединение приборов с датчиками Соединение прибора с ТС производить при помощи трехпроводной схемы (длиной не более 100 метров), сопротивление проводов должны быть равны и не превышать 15 Ом. Соединение прибора с ТП следует производить непосредственно (при достаточной длине проводников ТП) или при помощи удлинительных компенсационных проводов, соответствующих типу используемых ТП с соблюдением полярности. Длина линии связи должна быть не более 50 метров. Соединение прибора с активными датчиками, выходным сигналом которых является напряжение или ток, производить по двухпроводной схеме. Длина линии связи должна быть не более 100 метров, а сопротивление каждой жилы – не более 50 Ом. Подготовка Холодильной установки к пуску. При подготовке к пуску холодильной установки необходимо: 1. выяснить причину последней её остановки (перерыв в работе, предусмотренный условиями производства или вследствие неисправностей). Если остановка была вызвана неисправностями холодильной установки, необходимо перед пуском убедиться в устранении этих неисправностей; 2. убедиться в отсутствии утечек в системе хладагента. До начала работы по выявлению утечек хладагента помещения должны быть тщательно провентилированы. При выявлении не плотностей в системе хладагента запрещается приближать лицо к местам возможных пропусков из-за опасности поражения струёй выходящего хладагента; 3. внешним осмотром проверить наличие и исправность всех приборов и устройств управления, контроля, защиты и сигнализации. Работа холодильной установки с отключёнными или неисправными приборами и устройствами автоматической защиты запрещается; 4. проверить наличие напряжения на распределительных электрощитах, щитах (пультах) управления и сигнализации холодильной установки; 5. произвести проверку ламп сигнализации; 6. проверить работу основной и аварийной вентиляции помещений. При подготовке к работе системы хладагента необходимо: 1. проверить наличие хладагента в системе и уровень его в аппаратах и сосудах; 2. произвести необходимые переключения вентилей: 3. открыть запорные вентили на нагнетательном трубопроводе от компрессора до конденсатора (промсосуда), на жидкостном трубопроводе от конденсатора до испарителя (промсосуда), циркуляционного ресивера, льдогенератора, морозильного аппарата и на всасывающей линии испарителя (промсосуда, циркуляционного ресивера и т.д.) до компрессора; 4. проверить открытие запорных вентилей манометров, указателей уровня, поплавковых реле уровня и других приборов, а также вентилей на уравнительных линиях. При подготовке к работе системы охлаждающей воды необходимо: 1. открыть соответствующие вентили (задвижки) на приёмном и отливном трубопроводах, а также на включаемых в работу конденсаторах; 2. убедиться в отсутствии утечек охлаждающей воды. При подготовке к работе системы рассола необходимо: 1. проверить наличие в системе рассола и отсутствие его утечек; 2. проверить концентрацию рассола; 3. открыть запорную арматуру на всём протяжении включаемого в работу участка системы; 4. включить в работу моторные и соленоидные вентили системы рассола; 5. подготовить к пуску насос рассола (вентиль или задвижка на всасывании насоса должен быть открыт, а на нагнетании - закрыт); 6. провернуть вал насоса и убедиться в свободном его вращении.

Пуск холодильной установки. Пуск ХУ (после подготовки ее к работе) осуществляется в следующей последовательности: 1) Открыть подачу охлаждающей воды, проверить её расход по показанию объемного расходомера, убедиться в прохождении воды через охлаждаемое оборудование. 2) Запустить электродвигатель насоса рассола, открыть вентиль (задвижку) на нагнетании насоса. Проверить работу насоса по показаниям манометра, убедиться в отсутствии посторонних шумов в насосе. 3) Пуск компрессора. При пуске компрессора необходимо предотвратить возможность влажного хода и возникновения гидравлических ударов, которые могут произойти вследствие вскипания жидкого хладагента в аппаратах холодильной установки при резком понижении в них давления, а также вследствие скопления жидкого хладагента или масла во всасывающем трубопроводе перед компрессором. С этой целью, пуск поршневого компрессора в режиме автоматического управления осуществляется с закрытым всасывающим клапаном с последующим постепенным его открытием. При появлении стуков в цилиндрах компрессора, резких колебаниях стрелки амперметра и стрелки манометра на линии всасывания, являющихся признаками попадания жидкого хладагента в компрессор, необходимо отрегулировать подачу жидкого хладагента на элементе управления ТРВ [5].

Для исследования переохладителя жидкого фреона необходимо было получить ряд данных: температура всасывания СНД; температура нагнетания СНД; температура всасывания СВД; температура нагнетания СВД; температура паров хладагента на выходе из переохладителя жидкого фреона; температура жидкого хладагента на выходе из переохладителя жидкого фреона; температура жидкого хладагента на выходе из конденсатора; температура жидкого хладагента на выходе из регенеративного теплообменника; температура рассола на входе в испаритель; температура рассола на выходе из испарителя; температура воды на входе в конденсатор; температура воды на выходе из конденсатора; давление всасывания СНД; промежуточное давление; давление нагнетание СВД. Для получения этих данных были установлены датчики температуры на следующих участках: датчик ТП на трубопроводе всасывания СНД 1; датчик ТП на трубопроводе нагнетания СНД 2; датчик ТП на трубопроводе всасывания СВД 3; датчик ТП на трубопроводе нагнетания СВД 4; ТП на трубопровод паров ХА, выходящих и ПЖФ 5; ТП на трубопровод жидкости, выходящей из ПЖФ 6; ТП на трубопровод жидкости, выходящей из конденсатора 7; ТП на трубопровод жидкости, выходящей из регенеративного теплообменника 8; ТП на трубопровод рассола, выходящего из испарителя 9. Термометры сопротивления использовались для измерения температур жидкостей к которым был свободный доступ: ТС в трубопровод охлаждающей воды, подаваемой в конденсатор 10; ТС в трубопровод воды, выходящей из конденсатора 11; ТС в расширительный рассольный бак для получения температуры рассола на входе в испаритель 12. Для измерения давления предусмотрены два штатных манометра на линиях всасывания СНД 13, нагнетания СВД 14. Промежуточное давление измерялось переносным манометром 15. Для получения данных о расходе охлаждающей воды и рассола был установлен объемный расходомер. Опыт проводился в течение суток. Накануне опыта было проведено техническое обслуживание установки: проверены все КИП, наличие ХА, соответствующая плотность рассола, целостность и герметичность системы. Пуск установки производился согласно пункту (). Измерения параметров ХУ приходилось проводить в нестационарных режимах, но близких к стационарному. Ввиду многочисленности и непостоянства измеряемых величин замеры осуществлялись последовательно с небольшим интервалом по времени. Чтобы не увеличивать интервал, к измерениям были привлечены несколько наблюдателей. Каждый записывал показания определенного числа приборов в установленной последовательности [3]. После получения данных при нормальном режиме работы ХУ мы на короткий промежуток времени остановили холодильную установку и полностью её обесточили. Конструкция переохладителся жидкого фреона позволяют отключить его от системы без ремонтно-монтажных работ. Это осуществляется благодаря электромагнитному клапану на линии дросселирования жидкости в ПЖФ. Открытие клапана сблокировано с пуском компрессора. ЭМК был отключен от питающей сети и, следовательно, переохладитель жидкости не осуществлял своих функций. После выполненной операции работа ХУ была возобновлена. Получение данных по описанному выше принципу. Данные были сняты по одному кратковременному режиму, так как при длительной работе установки без преохладителя жидкого фреона электродвигатель компрессора и компрессор начнут перегреваться, что может привести к аварии. Из-за конструктивной особенности компрессора, в котором линия всасывания высокой ступени проходит через электродвигатель, необходимо использование ПЖФ для охлаждения паров на всасывании СВД, путем смешивания основного горячего потока из СНД и холодного пара из ПЖФ. По окончанию эксперимента были получены все необходимые данные для исследования переохладителя жидкости. Таблица 1. Данные, полученные при нормальном режиме работы.

Таблица 3. Данные, полученные при работе ХУ без ПЖФ.

Где: t1 – температура всасывания СНД; t2 – температура нагнетания СНД; t3 – температура всасывания СВД; t4 – температура нагнетания СВД; t5 – температура жидкого хладагента на выходе из конденсатора; t6 – температура жидкого хладагента на выходе из регенеративного теплообменника; t8 – температура паров хладагента на выходе из переохладителя жидкого фреона; t3` - температура паров хладагента на выходе из переохладителя жидкого фреона; ts2 – температура рассола на выходе из испарителя; ts1 – температура рассола на входе в испаритель; tw2 – температура воды на выходе из конденсатора; tw3 – температура воды на входе в конденсатор; P0 – давление всасывания СНД (избыточное); Pm – промежуточное давление (избыточное); Pk – давление нагнетание СВД (избыточное). Расход воды, соответствующий нормальному режиму работы:

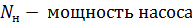

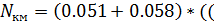

Система аварийной защиты. Система аварийной защиты предусматривает защиту компрессора от аварийных режимов. Для этого по месту располагаются также сигнализаторы (датчики-реле) давления всасывания PS 1, давления нагнетания PS 2, разности давлений масла PDS 3. Они настроены на предельно допустимые значения контролируемых параметров. Контакты их включены в систему аварийной защиты. Срабатывание любого из них приводит к аварийной остановке компрессора. Имеющийся сигнализатор минимально необходимой температуры масла также может вызвать аварийную остановку агрегата. Обычно он не дает разрешения на пуск агрегата, если температура масла не достигает заданной. Экономическое обоснование. Блок экономического расчета включает в себя определение затрат на эксплуатацию холодильной установки. Затраты на эксплуатацию ХУ при нормальном режиме работы с переохладителем жидкости: 1) Определение эксплуатационных затрат на воду

Где:

2) Определение эксплуатационных затрат на электроэнергию

Где:

H - работы установки, ч

3) Общие затраты на эксплуатацию

Затраты на эксплуатацию ХУ при режиме работы без переохладителя жидкости: 1) Определение эксплуатационных затрат на воду

Где:

2) Определение эксплуатационных затрат на электроэнергию

Где:

H - работы установки, ч

3) Общие затраты на эксплуатацию

Общие положения. 1.В рефрижераторном машинном отделении должны быть вывешены на видных местах основные положения по технике безопасности, эксплуатации рефрижераторной установки и по оказанию доврачебной помощи, а также схемы трубопроводов хладагента, рассольных и водяных. Каждый вентиль должен иметь надпись с указанием его назначения. 2.У входа в охлаждаемые помещения должна быть вывешена инструкция по технике безопасности и по защите установленного рефрижераторного оборудования от повреждения при его обслуживании. 3.Оборудование рефрижераторной установки и вентиляционное устройство помещения должны ежедневно подвергаться осмотру ответственным лицом с занесением замеченных дефектов и мер по их устранению в вахтенный журнал. 4.Съемное оборудование и запасные части в рефрижераторном машинном отделении должны прочно закрепляться. 5.Для аммиачных рефрижераторных установок вне рефрижераторного машинного отделения в непосредственной близости от входной двери должен располагаться аварийный (запасной) выключатель электроприводов компрессоров, одновременно включающий аварийную вентиляцию. 6.На дверях и люках аварийных выходов из рефрижераторного машинного отделения должна быть хорошо видимая предостерегающая надпись: «Аварийный выход. Не загромождать!». 7.Трубопроводы рефрижераторных установок, соединяющие между собой аппараты и машины, должны иметь отличительную окраску в соответствии с Наставлением по предупреждению аварий и борьбе за живучесть судов флота рыбной промышленности РФ. 8.Направление движения жидкости в трубопроводах должно быть указано стрелками на видных местах вблизи от каждого вентиля и задвижки. Все аппараты и механизмы рефрижераторной установки должны иметь свой номер. 9.В помещении аммиачных машин аварийная вентиляция должна обеспечивать не менее чем 40-кратный обмен воздуха в час. 10.Отдельное помещение фреоновых машин должно иметь аварийную вентиляцию не менее чем на 20-кратный обмен воздуха в час. 11.Средства, поддерживающие полную герметизацию помещения аммиачной рефрижераторной установки, должны содержаться в исправности. Устройства защиты. 1.Холодильные установки должны быть снабжены устройствами автоматической защиты от опасных режимов работы. 2.Работа установки с отключенными или неисправными устройствами автоматической защиты запрещается. 3. Установка заглушек вместо предохранительных клапанов запрещается. 4.Колпаки и ограждающие устройства предохранительных клапанов должны быть постоянно опломбированы. 5. Крышки безопасности с тарированными буферными пружинами, имеющиеся в каждом цилиндре компрессоров, прямоточных вертикальных и с угловым расположением цилиндров, должны открываться при давлении в цилиндре не более чем на 300 кПа (3 кгс/см2) выше давления нагнетания. 6.Применение ртутных устройств для контроля уровня и расхода жидкости запрещается. Выводы. В данном дипломном проекте был проведен ряд экспериментов направленных на исследование переохладителя жидкого фреона. Конечная цель проекта – получение данных о влиянии переохладителя жидкого фреона на работу холодильной установки. В ходе проделанного эксперимента были получены данные о работе холодильной установки в двух режимах: с работающим переохлидителем жидкого фреона и без ПЖФ. Исходя из анализа полученных данных можно заключить: Во время работы в нормальном режиме холодопроизводительность установки соответствовала номинальной. При отключении переохладителя жидкого фреона, холодопроизводительность и холодильный коэффициент холодильной машины уменьшается. При этом потребление электроэнергии растет, расход охлаждающей воды увеличивается, общая эффективность холодильной установки падает. На основании этого можно заключить, что наличие в системе переохладителя жидкости существенно учеличивает холодопроизводительность и общую эффективность работы холодильной установки, что, в свою очередь, снижает эксплуатационные затраты. Данный дипломный проект, в связи с узким диапазоном полученных данных, нуждается в дальнейшем, более детальном исследовании.

Библиография. 1) Пластинчатые испарители // Вестник МАХ, 2013, №2. С. 16-17 2) Любимов Н.В. Сластихин Ю.Н. Иванова Н.М. Повышение эффективности работы холодильной установки за счет переохлаждения хладагента//ФГОУ ВПО «БГАРФ».- Калининград, 2011 3) Ейдеюс А.И. Основы теплотехнического эксперимента и вакуумной техники: учебное пособие / А.И. Ейдеюс. – Калининград: Изд-во БГАРФ, 2011. 116 с. 4) Константинов Л.И., Мельниченко Л.Г. Расчеты холодильных машин и установоую – М.: Агропромиздат, 1991. – 527 с. 5) Правила технической эксплуатации холодтльных установок на судах флота рыбной промышленности РФ / под ред. Б.М. Шагов. С. Петербург: Госкомрыболовство России, 2001. 144 с. 6) Правила техники безопасности на судах флота рыбной промышленности СССР. С. Петербург. 1971. 7) Данилова Г.Н. Теплообменные аппараты холодильных установок. - М.: Агропромиздат, 1986. - 303 с. 8) Техническая документация к компрессору Bitzer. URL: htt

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 450; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.100.40 (0.013 с.) |

— необходимое количество рассола, л;

— необходимое количество рассола, л;  — плотность рассола при 15° С, кг/л (численно равна плотности в г/см3);

— плотность рассола при 15° С, кг/л (численно равна плотности в г/см3);  — концентрация рассола, %.

— концентрация рассола, %.

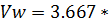

. При режиме работы без ПЖФ расход воды изменился:

. При режиме работы без ПЖФ расход воды изменился:

Расход рассола в течении всего эксперимента не менялся:

Расход рассола в течении всего эксперимента не менялся:

.

.

- Расходы воды,

- Расходы воды,

– время работы установки, ч

– время работы установки, ч – текущий тариф на воду, руб./куб. м

– текущий тариф на воду, руб./куб. м

э

э – мощность компрессора, кВт

– мощность компрессора, кВт , кВт

, кВт э – текущий тариф на электроэнергию, руб./кВт*ч

э – текущий тариф на электроэнергию, руб./кВт*ч

743.36

743.36  696.46)+(762.46

696.46)+(762.46

741.25 – 694.3)+(782.32

741.25 – 694.3)+(782.32