Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Действительное эквивалентное напряжениеСодержание книги Поиск на нашем сайте

σэкв = Допускаемое напряжение [σ] = Для стали 45 придел текучести σТ = 300 Н/мм2 (МПа). Принимая коэффициент запаса прочности S = 1,8, получим [σ] = Условие прочности выполняется, так как σэкв = 56 Н/мм2 <[σ] = 167 Н/мм2. Коэффициент нагрузки КН = Пример 4.3. По условиям примера 4.2 (рис.3.21) выбрать подшипники качения для выходного вала привода и проверить его работоспособность по динамической грузоподъемности, если ресурс работы привода Lh = 30000 часов. Решение 1. Так как в зацеплении прямозубой передачи действуют окружная Ft и радиальная силы Fr, то условием нагружения выбираем подшипники шариковые радиальные однорядные (ГОСТ 8338-75) (рис.4.19,а) для начала легкой серии – наиболее распространенной. 2. Конкретный стандартный подшипник выбираем из каталога по диаметру цапфы вала. Принимая диаметр цапфы вала d = 35 мм – это подшипник 207 с параметрами: d = 35 мм; D = 72 мм; В = 17 мм; динамическая грузоподъемность [Сr] = 25,5 кН; статическая грузоподъемность [С0] = 13,7 кН. 3. Определение требуемой (рабочей) динамической грузоподъемности по формуле Сr = Fэкв · Эквивалентная нагрузка Fэкв = XVRzKσKТ, где по рекомендациям Х = 1; V = 1 (вращается внутреннее кольцо); Кσ = 1,4; КТ = 1; радиальная сила Rr = Тогда Fэкв = 1·1·1,23·1,4·1 = 1,72 кН. Сr = 1,72 Условие работоспособности выбранного подшипника выполняется, так как Сr = 12,2 кН < [Сr] = 25,5 кН. Коэффициент допустимой перегрузки КП = Пример 4.4. (рис.3.21). Выбрать компенсирующую муфту типа МУВП (рис. 4.12) для соединения вала электродвигателя с входным валом редуктора и проверить резиновые втулки на смятие, если мощность электродвигателя Рэ = 3 кВт, а частота вращения вала n = 3000 об· мин-1. Решение 1. Угловая скорость вращения вала ω = 2. Вращающий момент на валу Т = 3. Расчетный вращающий момент для выбора муфты с коэффициентом режима К = 3 Тр = КТ = 3·9,55 = 28,6 Н·м. 4. Выбор муфты типа МУВП. Из каталога (справочника) по условию Тр ≤ [Тр], по Тр = 28,6 Н·м выбираем стандартную муфту упругую втулочно пальцевую (МУВП ГОСТ 21424-75) для вала диаметром d = 16… 18 мм; [Тр] = 31,5 Н·м; ωmax = 660 1/с; D = 90 мм; L = 84 мм; D0 = 58 мм; dп = 10мм; ℓп = 19 мм; резьба М8, число пальцев z = 4; dв = 19мм; ℓв = 15 м.

5. Проверочный расчет резиновых втулок пальцев на смятие по условию σсм = где [σсм] = Условие прочности выполняется, так как σсм = 1,64 < [σсм] = 2 МПа.

Контрольные вопросы 1. Что называют валом, а что осью? Привести примеры применения осей и валов в артиллерийской технике. 2. Назвать основные конструктивные элементы ступенчатого вала. 3. Дать классификацию валов по форме геометрической оси. 4. Что применяется для фиксирования деталей на валах от проворота и осевого перемещения? 5. Какие внутренние силовые факторы учитывают при расчете валов на прочность? 6. В чем заключается проектировочный расчет вала? 7. По каким напряжениям выполняют проектировочный расчет и почему при этом уменьшают допускаемое напряжение? 8. Что является опорами валов и вращающихся осей? 9. Сформулировать и записать условие статической прочности вала. 10. Какие факторы учитывают при проверочном расчете вала на усталостную прочность? 11. Зачем нужна проверка жесткости вала и какие параметры при этом определяются? 12. Какие обороты вала называют критическими и чем они опасны? 13. Для чего используют муфты? 14. На какие группы и по каким признакам классифицируют муфты? 15. Основные типы глухих муфт, их достоинства и недостатки. 16. Виды несоосности валов. Какие муфты компенсируют их вредное влияние? 17. Основные типы упругих муфт и какие функции они выполняют? 18. Какие функции выполняют сцепные муфты? Основные типы. 19.Назначение и классификация самоуправляемых муфт. 20. По каким параметрам выбираются стандартные муфты? 21. Привести примеры применения различных муфт в артиллерийской технике. 22. Назначение и классификация тормозов. Примеры применения тормозов в артиллерийской технике. 23. Назначение и классификация подшипников. 24. Преимущества и недостатки подшипников скольжения и качения. 25. Какие материалы применяют для подшипников скольжения? 26. Назовите причины разрушения подшипников скольжения. 27. Основные типы подшипников качения. 28. Зачем нужен сепаратор в подшипнике? 29. Что означает условное обозначение подшипника качения? 30. Какие виды разрушения наблюдаются у подшипников качения и по каким критериям работоспособности их рассчитывают?

31. Что такое статическая С0 и динамическая Сr грузоподъемности подшипника? 32. Что нужно знать, чтобы выбрать стандартный подшипник качения? 33. Что такое эквивалентная нагрузка Fэкв подшипника? 34. Сформулируйте условие выбора подшипника по динамической грузоподъемности? 35. Привести примеры применения подшипников скольжения и качения в конструкциях артиллерийской техники? 36. Для чего предназначены упругие элементы. 37. Что является показателями свойств упругих элементов? 38. Какие функции выполняют пружины? Типы пружин. 39. По каким параметрам выбирают стандартные пружины растяжения-сжатия? 40. Привести примеры применения пружин в конструкциях артиллерийской техники.

ГЛАВА 5. СОЕДИНЕНИЯ ДЕТАЛЕЙ И УЗЛОВ МАШИН 5.1. Назначение и классификация соединений Связи между деталями машины делятся на подвижные (шарниры, подшипники, зацепления, муфты и др.), которые обусловлены кинематической схемой, и неподвижные, обусловленные технологией производства машин, сборки деталей и узлов, ремонта, эксплуатации, транспортировки и т.п. Неподвижные связи называют соединениями. Они включают как сопряженные части деталей, так и скрепляющие их элементы. Соединения являются важными элементами конструкций. Многие аварии и прочие неполадки в работе машин и артиллерийской техники обусловлены качеством соединений. По признаку разъемности все виды соединений разделяют на неразъемные и разъемные. Неразъемными называют соединения, не допускающие разборку соединяемых деталей без их повреждения. К ним относятся сварные, заклепочные, паяные и клеевые соединения. Их применение обусловлено в основном технологическими и экономическими требованиями. Разъемными называют соединения, допускающие разборку и повторную сборку без повреждения соединяемых или соединяющих деталей. К ним относятся резьбовые, шпоночные, шлицевые (зубчатые), профильные, штифтовые соединения, а также условно, соединения с натягом (прессовые). Разъемные соединения, кроме резьбовых, относят к соединениям типа "вал-втулка". Все виды соединений широко применяются в артиллерийском вооружении. К соединениям предъявляются следующие основные требования: высокая статическая и усталостная прочность; равнопрочность самого соединения с материалом соединяемых деталей; жесткость; плотность; сохранение физических и химических свойств материала в местах соединения; применимость способа для соединения деталей различной формы и размеров, изготовленных из разнообразных материалов. Основными критериями работоспособности являются прочность статическая и усталостная.

5.2. Неразъемные соединения 5.2.1 Сварные соединения Сварными называют неразъемные соединения, в которых сопряжение деталей осуществляется сваркой. Сварка – технологический процесс соединения деталей и сборочных деталей путем их местного сплавления и деформирования в целях возникновения прочных связей между их атомами и молекулами. На практике используют свыше 60 способов сварки, которые делятся на две основные группы: сварка давлением и плавлением. Сварка давлением осуществляется путем совместного пластического деформирования нагретых или холодных деталей. Сварка давлением может быть кузнечная и контактная. При контактной сварке детали разогреваются теплотой, выделяемой при прохождении электрического тока через место контакта, доводятся до пластического состояния и механически сдавливаются. Контактная сварка делится на стыковую, точечную, шовную (роликовую) и применяется в массовом производстве для сварки труб, арматуры кузовов автомобилей, корпусов самолетов, ракет, кораблей, артиллерийских орудий и т.д.

Сварка плавлением (рис. 5.1) по виду источника тепловой энергии делится на газовую и электрическую.

Рис. 5.1 При газовой сварке (рис. 5.1 а) источником теплоты является высокотемпературное пламя горючих газов (ацетилена, водорода) в струе кислорода; ее применяют для сварки тонкой листовой стали, чугуна, цветных металлов и сплавов, а также для редких металлов. Из электрических видов сварки плавлением широкое применение находят ручная и автоматическая электродуговая плавящимся электродом (рис. 5.1 б), а также электрошлаковая, при которой используется теплота, выделяющаяся при прохождении электрического тока через расплавленный шлак. Последний вид сварки применяется для соединения деталей толщиной до 1 м и более. Применима для чугунных отливок. Для повышения качества сварного шва применяют электроды с обмазкой флюсами. ГОСТ регламентирует диаметр электродов 1,6…12,5 мм и типа: Э34, Э42, Э46, Э50А, 60 и др. Число после буквы обозначает предел прочности шва (например, Э42 – σв ≈ 420 МПа), а буква А обозначает гарантируемое получение пластических свойств шва. Специальными видами сварки являются: диффузионная (для соединения разнородных материалов); электронно-лучевая (для тугоплавких металлов); радио-частотная (для тонких труб); ультразвуковая (для приварки тонких элементов, особенно в приборах); лазерная (для микромодулей) и др. Достоинства сварных соединений: экономия материала из-за более полного использования сечений соединяемых деталей на 20…25% по сравнению с клепочными; простота конструкции сварного шва; меньшая трудоемкость и стоимость (до 50…100%); возможность автоматизации и соединения деталей любой формы и размеров; обеспечение герметичности. Недостатки: наличие остаточных напряжений из-за неоднородного нагрева и охлаждения, а иногда и коробление деталей; возможность наличия скрытых дефектов (трещин, непроваров и др.) снижающих прочность соединений; сложность проверки качества шва, так как методы дефектоскопии еще недостаточно разработаны; недостаточная надежность при больших вибрационных и ударных нагрузках. Сварка является одним из самых распространенных современных прогрессивных способов получения различных машиностроительных, строительных и других конструкций. Сварные соединения являются наиболее совершенными, так как лучше других приближают соединяемые детали к цельным, и находят широкое применение во всех отраслях промышленности, в том числе и в ракетно-артиллерийской технике. Наибольшее распространение получили соединения электродуговой и газовой сваркой.

Виды сварных соединений Терминология обозначения, классификация и конструктивные элементы сварных соединений регламентированы соответствующими Государственными стандартами. По назначению сварные соединения могут быть прочными и плотнопрочными, т.е. обеспечивающими и прочность, и герметичность. В зависимости от взаимного расположения соединяемых деталей различают следующие виды сварных соединений (рис.3.2): стыковые, нахлесточные, тавровые, угловые, прорезные и пробочные. Стыковые соединения выполняют стыковыми швами, а остальные (кроме пробочных) – угловыми валиковыми швами.

Рис. 5.2 Стыковые соединения (рис. 5.2 а) – наиболее простые, надежные, экономичные и распространенные. В зависимости от толщины деталей сварку выполняют односторонним или двухсторонним швом, а также производят соответствующую подготовку кромок механической обработкой. Стыковые швы могут быть прямыми, т.е. перпендикулярными растягивающей силе и косыми. Косые швы применяют для увеличения рабочей длины. Если стыковое соединение не обеспечивает необходимой равнопрочности с цельным металлом применяют соединения с накладками (рис. 5.2 в). Нахлесточные соединения (рис. 5.2б) применяют, когда соединяемые детали расположены параллельно или частично перекрывают друг друга. Их выполняют угловыми швами, которые могут быть: односторонние и двухсторонние; непрерывные и прерывистые; по форме поперечного сечения (рис. 5.3) нормальные, вогнутые, выпуклые и специальные. Наиболее распространены швы с сечением в виде равностороннего треугольника. При ручной сварке соединения выполняют, как правило, выпуклым швом.

Рис.3.3. По распределению шва относительно линии действия нагрузки (силы F) различают швы: лобовые, расположенные перпендикулярно линии действия силы; фланговые, расположенные параллельно линии действия силы; косые, расположенные под углом к направлению силы; комбинированные (сочетание лобовых и фланговых). Тавровые соединения (рис. 5.2г) применяют для сварки деталей, расположенных во взаимно перпендикулярных плоскостях. Они просты в исполнении, достаточно прочны и экономичны. Условные соединения (рис. 5.2д) двух деталей, расположенных под любым углом (чаще 900), применяют как связующие и при небольших нагрузках. Прорезные соединения представляют собой щель шириной (2-4)δ и длиной до 25δ, вырезанную в одной из деталей с последующей сваркой угловым швом по периметру прорези; применяют в особых случаях. Пробочные соединения (рис. 5.2е) осуществляются путем заполнения расплавленным металлом отверстий в соединяемых деталях; диаметр отверстия d0 ≈ 2δ (δ – толщина детали); применяются обычно не как силовые.

Расчет сварных соединений Основным критерием работоспособности сварных соединений является прочность. а) Расчет стыковых соединений. Стыковые соединения (рис.3.4) могут разрушаться по шву, по месту сплавления металла шва с металлом детали, по сечению детали в зоне термического влияния, где ухудшаются механические свойства металла. Установлено, что при качественной сварке разрушение соединения стальных деталей происходит по сечениям в зоне термического влияния. Поэтому стыковые соединения рассчитывают на прочность по сечению соединяемых деталей, т.е. как целые детали.

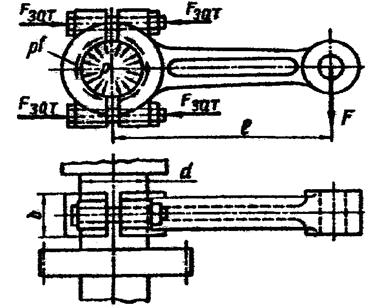

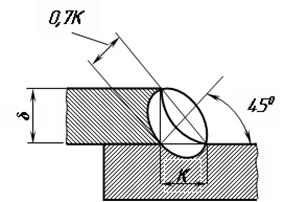

Рис. 5.4 Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. Условие прочности σ ≤ [σ'Р(С)]. (5.1) При действии растягивающей (сжимающей) силы для прямого шва σ = F/(ℓδ) ≤ [σ'Р(С)]; (5.2) для косого шва σ = Fsinβ/(ℓδ) ≤ [σ'Р(С)]. (5.3) При действии изгибающего момента σmax = Mu/Wu = 6Mu/(ℓδ2) ≤ [σ'Р]. (5.4) При действии изгибающего момента σmax = В формулах: δ – толщина соединяемых деталей, мм; ℓ - длина шва, мм (для прямого шва ℓ = в – ширине детали, для косого шва (ℓ = в / sinβ); β – угол наклона шва к линии действия силы; Wu = (ℓδ2)/6 – момент сопротивления сечения при изгибе; σ, [σ'Р(С)] – расчетные и допускаемые напряжения сварного шва при растяжении и сжатии. При проектировочном расчете определяются потребная длина шва или допускаемая растягивающая (сжимающая) сила [F]. б). Расчет нахлесточных соединений. Нахлесточные соединения (рис. 5.5) в отличие от стыковых имеют более высокую концентрацию напряжений. Установлено, что угловые швы как лобовые, так и фланговые независимо от расположения шва по отношению к внешней силе разрушаются по сечению шва, проходящему через биссектрису прямого угла (см. рис. 5.3). В этом случае площадь расчетного сечения А = hℓ = Кℓsin 450 = 0,7 Kℓ, где К = δmin – катет шва; ℓ - длина всех угловых швов в соединении; δmin – наименьшая толщина свариваемых деталей. Угловые швы (рис. 5.5) рассчитываются на срез по касательным напряжениям в расчетном сечении площадью А. Условие прочности τ ≤ [τ'С]. (5.6) При действии на угловой шов растягивающей силы τ = F/A = F/(0,7Kℓ) ≤ [τ'С]. (5.7) Например, при соединении одним лобовым и двумя фланговыми швами (рис. 5.5б) длиной ℓЛ + 2ℓФ = ℓ формула (5.7), записывается в виде τ = F/ [0,7K(ℓЛ + 2 ℓФ)]≤ [τ'С]... (5.8) Расчет нахлесточных сварных соединений, нагруженных изгибающим моментом τ = Мu / Wu = 6Mu /(0,7KℓЛ 2) ≤ [τ'С]... (5.9)

Рис. 5.5. Условие прочности соединения лобовым швом, нагруженного изгибающим моментом τ = [ F/(0,7KℓЛ) + 6Mu/(0,7KℓЛ2) ] ≤ [τ'С]... (5.10) Условие прочности соединения лобовым и фланговым швами, нагруженных изгибающим моментом Мu, можно записать τ = [ Mu/ (0,7KℓЛℓФ + 0,7КℓЛ2/ 6)] ≤ [τ'С]... (5.11) Для комбинированного соединения лобовым и фланговым швами, нагруженных τ = (τ М + τ F) ≤ [τ'С], (5.12) где τМ определяется по формуле (3.11), а τF по (3.8). В формулах τ и [τ'С] – расчетное (действительное) и допускаемое касательные напряжения среза для сварного шва. При проектировочном расчете по допускаемым напряжениям определяется потребная длина ℓ сварных швов или допускаемая нагрузка. При конструировании соединения сварные швы следует располагать так, чтобы они были нагружены равномерно. Для получения равномерного распределения нагрузки между швами необходимо длину каждого шва принимать обратно пропорциональной расстоянию между центром тяжести сечения детали и швами. Следует иметь в виду, что длина лобового шва не ограничивается (она обычно равна ширине детали), но длина нахлестки (перекрытия деталей) должна быть не менее 4 δmin. Длину флангового шва не следует выполнять менее 30 мм и более 60 К. Нахлесточные соединения тонколистовых конструкций выполняют точечной контактной сваркой. Диаметр сварных точек зависит от толщины δ деталей, обычно d = 1,2 δ + 4 мм; шаг сварных точек t = (3…4)d. Точечные сварные соединения рассчитывают на срез. При расчете сварных цилиндрических емкостей, находящихся под давлением Р обычно определяют толщину стенки δ = РD/(2 [δ'P]),… (5.13) где D – диаметр емкости. Допускаемые напряжения [σ'Р(С)] и [τ'С] для сварных швов выбираются по таблицам в зависимости от допускаемого напряжения на растяжение [σР] материала детали, способа сварки 9ручная или автоматическая) и типа электродов. При этом [σР] = σТ/S, где σТ – предел текучести материала соединяемых деталей; S = 1,3…1,8 – коэффициент запаса прочности. При переменных нагрузках рекомендуется рассчитывать прочность не только сварного шва, но и самих деталей в зоне этого шва. Допускаемые напряжения как для деталей в зоне шва, так и сварного шва умножают на коэффициент φ < 1, учитывающий уменьшение прочности.

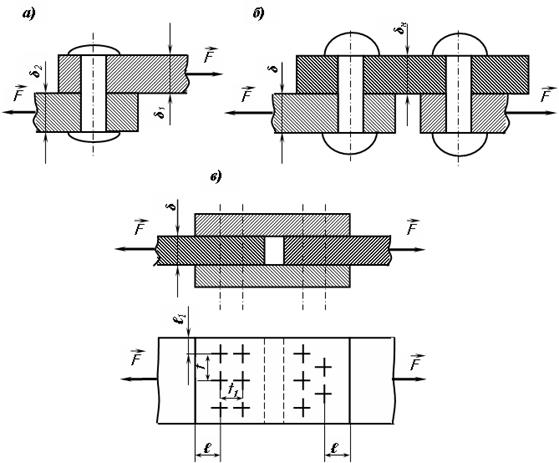

5.2.2 Заклепочные соединения Общие сведения Заклепочными (рис. 5.6 и5.7) называют неразъемные соединения, в которых сопряжение деталей (обычно листовых) осуществляется с помощью заклепок. Заклепка представляет собой сплошной или полый цилиндрический стержень с закладной головкой. При сборке заклепку устанавливают в подготовленное отверстие (просверленное или пробитое) в деталях и осадкой (клепкой) вручную или автоматически формируют вторую замыкающую головку. При этом за счет поперечной деформации стержня происходит заполнение начального зазора между заклепкой и отверстием. Для стальных заклепок диаметром d ≤ 12 мм производят клепку в холодную, а при d > 12 мм с нагревом заклепки до температуры 1200 …1300 К. При горячем способе обеспечивается более высокое качество заклепочного соединения. Заклепки из цветных металлов и сплавов осаживают без нагрева. Заклепки изготовляют на станках-автоматах из прутков пластичных материалов: малоуглеродистых сталей Ст2, Ст3, 10,15, КП; легированных сталей 12Х18Н9Т, 30ХМА; меди М1, М3; латуни Л63; алюминиевых сплавов АД1, АД18, АМ5 и др. при выборе материала заклепок стремятся исключить образование гальванических пар и гальванических токов в соединениях. Заклепки и общие технические требования к ним стандартизованы. Основными параметрами заклепок являются (рис. 5.6): диаметр стержня d, длина стержня ℓ, диаметр головки D, высота головки h, угол конусности головки α.

Рис. 5.6

Рис. 5.7 Стандартом предусмотрены следующие основные типы заклепок нормальной точности с различными по форме головками: с полукруглой (рис. 5.6а) для силовых соединений; с потайной (рис. 5.6б) – для конструкций, у которых выступление головки нежелательно; с полупотайной (рис. 5.6в) – для соединения деталей толщиной до 4 мм; с полукруглой малой высоты (рис. 5.6г), но увеличенным диаметром – для обеспечения герметичности конструкций; с плоской (рис. 5.6д) – для работы в коррозийных средах; трубчатые (рис. 5.6е) – для слабонагруженных соединений и деталей из неметаллических материалов (кожа, фибра и т.п.). Взрывные заклепки применяются для конструкций, у которых невозможно образование замыкающей головки обычными способами. Соединение деталей несколькими заклепками называется заклепочным швом. Расстояние t между заклепками по длине шва называют шагом заклепочного шва. По назначению заклепочные соединения делят на прочные и плотнопрочные. По конструктивным признакам различают заклепочные соединения внахлестку (рис. 5.7а) и встык с одной (рис. 5.7б) или с двумя (рис. 5.7в) накладками; однорядные или многорядные с параллельным или шахматным расположением заклепок в рядах. Достоинства заклепочных соединений: высокая прочность и надежность соединения; простота контроля качества соединения; возможность соединения деталей из любых материалов; высокая работоспособность при ударных и вибрационных нагрузках. Недостатки: повышенный расход металла, так как из-за ослабления соединяемых деталей отверстиями требуется увеличение их толщины; трудность или невозможность соединения деталей сложной конструкции; тяжелее сварных при прочих равных условиях на 30…40%. Применение: для соединения деталей, нагрев которых при сварке недопустим из-за отпуска или коробления; в особо ответственных конструкциях; для соединения деталей из не свариваемых материалов; в конструкциях, работающих при больших ударных и вибрационных нагрузках. Заклепочные соединения широко применяются в конструкциях артиллерийской техники, летательных аппаратах (ракеты, самолеты), в подъемно-транспортном оборудовании, в приборостроении и т.д. Причинами отказов заклепочных соединений являются: обрыв головок и разрушение (срез) стержня заклепок; смятие стенок отверстий и стрежней заклепок; разрушение соединяемых деталей (листов), ослабленных отверстиями. Поэтому основным критерием работоспособности соединений является прочность заклепок и соединяемых деталей.

Расчет заклепочных соединений а). Расчет стержня заклепки. При действии внешней силы Условия прочности: на срез стержня τс = F/(ACМZ) = 4F/(πίZd2) ≤ [τС]; (5.14) на смятие поверхностей стенок заклепки σСМ = F/(AСМZ) = F/(Zdδ) ≤ [σСM], (5.15) где АС, АСМ – площадь среза и смятия одной заклепки; Z - число заклепок; d - диаметр заклепки; ί – число срезаемых плоскостей заклепок; δ – наименьшая толщина соединяемых деталей. Допускаемые напряжения [τС] на срез и [σСМ] на смятие выбираются в зависимости от материала заклепок по таблицам справочников или рассчитываются по следующим соотношениям: [τС] = (0,2…0,3) σТ – при переменной нагрузке; [τС] = 0,4 σТ – при постоянной нагрузке; [σСМ] = 0,6 σТ, где σТ – предел текучести материала. При проектировочном расчете из условий прочности определяется требуемый диаметр заклепки d = 4F/(πίZ[τС]); d = F/(Zδ[σСM]). (5.16) Выбирается большее значение d и принимается стандартным. Если диаметр заклепок известен, то по формулам (3.14) и (3.15) определяется число заклепок Z и принимается большее число. При действии на заклепку растягивающей силы σР = 4Fp/ (πd2) ≤ [σР], (5.17) где [σР] = (0,4…0,5) σТ.

Рис. 5.8 б). Расчет соединяемых деталей. Прочность соединяемых деталей (рис.3.8) проверяют на растяжение в сечениях, ослабленных отверстиями под заклепки, σР = F/AНЕТТО = F/ [δ (в – dzp)] ≤ [σР] (5.18) и на срез края детали (листа) одновременно по двум сечениям "mm" и " ff " по условию: τС = F/AC = F/[2δzp(e – 0,5d)] ≤ [τС], (5.19) где АНЕТТО – площадь в опасном сечении детали с учетом уменьшения ее отверстия; zp - число заклепок в ряду опасного сечения; δ – толщина листа; в – ширина листа (детали); е – расстояние от края листа до центра заклепки; (в – dzp) – длина соответствующих опасных сечений; (е – 0,5d) – длина - // -.

5.2.3. Паяные и клеевые соединения Паяными называют соединения с помощью припоя. Припой представляет легкоплавкий присадочный материал, который растекаясь по нагретым поверхностям соединяемых деталей. Образует при охлаждении паяный шов, диффузионно и химически связанный с материалом деталей. Нагрев припоя и деталей при пайке выполняют паяльником, газовой горелкой, в печках и пр. Непосредственно перед пайкой поверхности деталей очищают от грязи, масел, окислов и обезжиривают. Для уменьшения вредного влияния окисления поверхностей деталей применяют специальные флюсы (на основе буры, хлористого цинка, канифоли и др.); паяют в среде нейтральных газов или в вакууме. При конструировании паяных изделий выбирают основной материал, припой и способ пайки. Паяемость основного материала припоями, обеспечивающими прочность, является главным условием его выбора. Припои должны хорошо смачивать обезжиренные поверхности деталей. Для получения качественного паяного соединения температура плавления припоя должна быть ниже температуры плавления материала соединяемых деталей. В качестве припоев применяют как чистые металлы, так и сплавы. Чаще других применяют припой на основе олова, меди, серебра, латуни: олово свинцовые (ПОС), медно-цинковые (ПМЦ), серебряно-медные (ПС), которые регламентированы стандартом. Расчет паяных соединений встык и внахлестку аналогичен расчету сварных соединений. Условия прочности: для стыковых соединений σ = F/(δ в) ≤ [σ'], (5.20) для нахлесточных соединений τ = F/(в ℓ) ≤ [τ'], (5.21) где δ – толщина соединяемых деталей; в и ℓ - ширина и длина площади контакта А = в ℓ; [σ'] и [τ'] – допускаемые напряжения в паяном шве. Паяные соединения и конструкции получили широкое распространение в машино- и приборостроении. Пайкой получают соединения не только из однородных, но и разнородных металлов; черных и цветных металлов; стекла и др. Примеры применения паяных соединений: радиаторы автомобилей и тракторов, тонкостенные трубопроводы, камеры сгорания жидкостных реактивных двигателей, лопатки турбин и насосов, электроприводы, электропроводка, электроизмерительные и другие приборы. Клеевыми называют соединения с помощью клея – вещества, способного соединять материалы и удерживать их вместе путем скрепления поверхностей. Эти соединения подобны паяным, но только вместо припоя на соединяемые поверхности кисточкой или с помощью пульверизатора наносится слой клея. Процесс склеивания включает подготовку поверхностей деталей, их очистку, обезжиривание, нанесение клея, открытую выдержку, подсушивание клеевой пленки, сборку деталей с обеспечением определенного на них давления, отвердевание клея при определенной температуре. Прочность клеевого соединения зависит от толщины слоя клея. Рекомендуемая толщина составляет 0,05…0,15 мм и зависит от вязкости клея и давления при склеивании. В настоящее время имеется более 100 марок клеев на основе синтетических смол с различными физико-химическими свойствами типа ПУ, БФ, ВК, ВС, МПФ, ПЭФ,88 и др. Основным достоинством клеевых соединений является возможность соединения деталей из разнородных, особенно тонколистовых материалов, не поддающихся сварке и пайке. К недостаткам этих соединений следует отнести низкую прочность при неравномерном отрыве и ограниченную теплостойкость. Благодаря созданию высококачественных клеев на основе полимеров, соединению склеиванием подвергаются практически все материалы: стали, сплавы, медь, серебро, древесина, пластики, фарфор, ткани, кожа и др. Клеевые соединения широко применяют в самолето-и ракетостроении, при изготовлении электро- и радиооборудования, в приборостроении. По конструкции клеевые соединения аналогичны сварным, т.е. они могут быть стыковые, нахлесточные и тавровые. Клеевые соединения лучше работают на сдвиг, хуже – на отрыв. Наибольшее применение находят нахлесточные соединения, как обеспечивающие наибольшую прочность. Клеевые соединения рассчитываются на прочность по формулам, аналогичным для расчета сварных соединений, т.е. условие прочности при сдвиге соединения внахлестку имеет вид: τ = F/ в ℓ ≤ [τС], (5.22) где в и ℓ - ширина и длина нахлестки; [τС] – допускаемое напряжение при сдвиге, определяемое экспериментально для каждого типа клея и приводится в справочниках. Контроль качества соединений осуществляют рентгеновским методом, инфракрасными лучами и т.д.

5.3. Разъемные соединения 5.3.1. Назначение и классификация К разъемным соединениям относятся резьбовые и соединения "вал-втулка". Соединения типа «вал-втулка» служат для крепления ступицы или втулки детали (зубчатого колеса, шкива, маховика, муфты, звездочки, кулачка и др.) на валу и передачи вращающего момента от вала к ступице или наоборот. Эти соединения являются разъемными, осуществляют фиксацию деталей в окружном направлении и допускают осевое взаимное смещение деталей в процессе работы.

Рис. 5.9 Соединения «вал-втулка» могут быть фрикционными и с зацеплением. К фрикционным соединениям относят дисковые, соединения с натягом (прессовые), конические, клеммовые и др., у которых фиксирование взаимного положения деталей и передачи нагрузки (вращающего момента) между ними происходит за счет сил сцепления (трения). При соединении деталей с помощью клемм (рис. 5.9) используют силы трения, которые возникают от затяжки болтов. К соединениям зацеплением относят шпоночные, шлицевые (зубчатые), штифтовые, профильные и др., у которых передача нагрузки осуществляется за счет силового замыкания деталей через шпонки, зубья, штифты и другие подобные детали. Все виды указанных соединений находят широкое применение в любых машинах, в том числе артиллерийской и транспортной технике.

5.3.2. Шпоночные соединения: основные типы, конструкция и расчет Шпоночными называют соединения зацеплением с помощью шпонок (рис. 5.10). Шпонка – деталь, устанавливаемая в совмещенных пазах вала и ступицы (втулки). Типы и размеры шпонок стандартизованы. Соединения могут быть напряженные и ненапряженные. Напряженные соединения осуществляются клиновыми шпонками с головкой или без нее (рис. 5.10, г). Ненапряженные соединения осуществляют призматическими шпонками (рис. 5.10, а) с плоскими или со скругленными торцами. Они имеют небольшую глубину врезания в вал, легко монтируются и демонтируются. У этих шпонок боковые грани являются рабочими; между верхней гранью шпонки и дном паза ступицы имеется зазор. Сегментные шпонки (рис. 5.10, б) имеют глубокую посадку и не перекашиваются под нагрузкой. Однако глубокий паз существенно ослабляет вал. Поэтому сегментные шпонки применяют для передачи небольших вращающих моментов. Цилиндрические шпонки (рис. 5.10, в) используют, как правило, для крепления деталей на конце вала. Стандартные шпонки изготовляют из стальных прутков, углеродистых или легированных сталей (Ст5, Ст6, 45, 50. 35Х, 40Х и др.) с пределом прочности σ в ≥ 500 МПа. Достоинствами шпоночных соединений являются простота конструкции, невысокая стоимость изготовления, удобство сборки и разборки. Это обуславливает их широкое применение. Отрицательные свойства: соединение ослабляет вал и ступицу шпоночными пазами; концентрация напряжений в зоне шпоночной канавки; прочность соединения ниже прочности вала и ступицы. Не рекомендуется применение шпоночных соединений для быстровращающихся динамически нагруженных валов.

Рис. 5.10 Шпонки подби

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 270; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.46.205 (0.015 с.) |

= 56 Н/мм2.

= 56 Н/мм2. .

. = 167 Н/мм2.

= 167 Н/мм2. =2,98, что в пределах допустимого КН = 2…3.

=2,98, что в пределах допустимого КН = 2…3. , где n = 200 об/мин, Lh = 30000 часов.

, где n = 200 об/мин, Lh = 30000 часов. = 1,23 кН (см. пример 4.3).

= 1,23 кН (см. пример 4.3). = 12,2 кН.

= 12,2 кН. =

=  = 2.

= 2. = 314 рад/с.

= 314 рад/с. =9,55 Н·м

=9,55 Н·м ≤ [σсм ],

≤ [σсм ], = 1,64 МПа.

= 1,64 МПа.

проверочный расчет на прочность стыковых соединений ведут по формулам:

проверочный расчет на прочность стыковых соединений ведут по формулам: в плоскости приварки

в плоскости приварки ≤ [σ'Р]. (5.5)

≤ [σ'Р]. (5.5)